Регулирование потока массы в размалывающих агрегатах

При непрерывном способе размола количество проходящей через размалывающие устройства массы должно точно соответствовать расходу массы на бумагоделательной машине. При наличии между отдельными группами размалывающих агрегатов промежуточных бассейнов уровень массы в этих бассейнах должен поддерживаться постоянным, а количество массы, поступающей в бассейн, должно соответствовать количеству массы, вытекающей из него. Если же в результате аварии какого-либо оборудования запас массы в соответствующем бассейне снизится, уровень массы в этом бассейне, хотя бы и очень медленно, следует восстановить путем увеличения подачи массы в размалывающие аппараты, питающие данный бассейн. Качество массы надо контролировать и поддерживать на нормальном уровне.

На размольных линиях, работающих с переменной производительностью и оснащенных агрегатами, пропускная способность которых превышает текущую потребность производства, расход массы снижают до уровня этой потребности. Ограничение расхода (в пределах определенного размалывающего агрегата) можно осуществить, либо нарушая свойственное данному агрегату естественное гидравлическое равновесие путем дросселирования потока протекающей через него массы, либо, сохраняя расход массы на нормальном уровне, часть прошедшей массы возвращать вспять, осуществляя таким образом ее рециркуляцию.

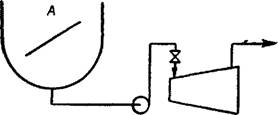

Дросселирование потока массы можно осуществлять как перед мельницей, так и после нее. Дросселирование до мельницы (рис. 165,Л) выгоднее в тех случаях, когда большое количество массы, подаваемой насосом, следует сократить до уровня оптимальной пропускной способности мельницы, не допуская при этом падения давления массы на входе в мельницу ниже допустимого предела. Сокращение же расхода массы ниже оптимальной пропускной способности мельницы нарушает нормальную ее работу. В таких случаях под действием центробежной силы происходит разрыв непрерывности потока протекаю

щей массы; давление размола, воспринимаемое ротором, становится неустойчивым, потребляемая мощность скачет. Такие колебания нагрузки можно наблюдать уже при уменьшении расхода массы на 10—15% ниже уровня оптимальной пропускной способности мельницы.

Во всех случаях, когда расход массы должен быть ниже оптимальной пропускной способности мельницы, гораздо полезнее дросселирование потока производить после размалывающего агрегата (рис. 165, В). Такой способ дросселирования способствует превращению части скоростного напора в статический, а также изменению соотношения между параметрами, характеризующими процессы протекания массы через мельницу и ее циркуляции внутри. мельницы. Повышение противодавления внутри мельницы увеличивает долю энергии, расходуемой размалывающим аппаратом мельницы на циркуляцию массы, и, следовательно, снижает ту часть энергии, которая используется на размол массы. Таким образом, уменьшение количества протекающей массы при неизменном потреблении мощности повышает расход энергии на размол. Практически увеличение расхода энергии сопровождается и ростом степени помола массы.

Общей закономерности явлений, происходящих при дросселировании потока массы в размалывающих аппаратах, не подчиняются размалывающие устройства, использующие гидродинамическую пульсацию давления. У таких аппаратов при дросселировании происходят коренные изменения внутренней зависимости между давлением и скоростью течения массы. Поскольку эти изменения могут оказать значительное влияние на работу размалывающих аппаратов такого типа и на их безаварийность, необходимо тщательно исследовать воздействия, оказываемые дросселированием на каждую из конструкций указанных аппаратов.

|

|

|

Рис. 165. Регулирование расхода массьц |

|

А — при количестве массы, превышающем нормальную пропускную способность мельницы; В — при подаче массы в количестве, недостающем для обеспечения нормальной пропускной способности мельницы |

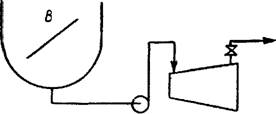

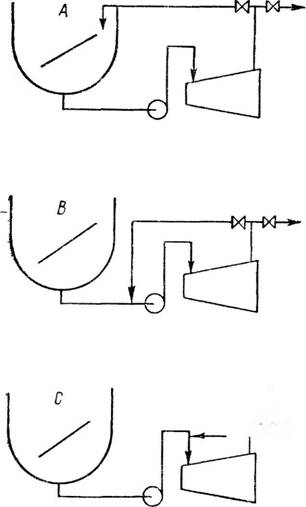

Можно отрегулировать размалывающее оборудование на любую производительность без всякого нарушения условий, соответствующих оптимальной мощности потока. Для этого ту часть массы, которая при заданной производительности является излишней, необходимо после мельницы возвращать назад, т. е.

Работать с рециркуляцией. Практически известны два способа такой работы. При первом способе (рис. 166,Л) часть массы после мельницы возвращается в бассейн, где она смешивается с неразмолотой массой. При втором способе (рис. 166, В) ре - циркулирующая часть потока подводится к всасывающему патрубку насоса. Насос засасывает рециркулирующую часть массы (этому способствует избыточное гидростатическое давление в рециркуляционном массопроводе), а недостающее количество пополняется свежей массой из бассейна. При втором спосо

Бе в запасном бассейне степень помола массы не изменяется. Кроме описанных двух способов, применяется еще и третий (рис. 166, С). При этом способе рециркулирующая часть массы непосредственно подается в приемный патрубок мельницы. Как показали испытания, при таком соединении в рециркуляционном участке массопровода возникают колебания давления, лишенные всякой закономерности. При этом масса в рециркуляционном трубопроводе то течет в направлении от напорного патрубка мельницы к приемному, то в обратном направлении. Из сказанного сле - jxj-HxH^ дует, что третий способ рециркуляции нельзя рекомендовать для использования в производственных условиях.

|

Рис 166. Регулирование количества рециркулирующей массы |

|

А — через бассейн, В — через всасывающий патрубок насоса (наиболее выгодный способ), С — через байпас ную линию (неправильный способ) |

Рециркуляция выгодна в тех случаях, когда приращение степени помола в размалывающем аппарате сравнительно невелико, как это, например, имеет место при рафинировании или выравнивании помола. Она необходима для использования оборудования, чувствительного как к колебаниям количества протекающей массы, так и к колебаниям других параметров. К такому оборудованию, кроме некоторых типов мельниц, относятся аппараты для роспуска, сортирования, очистки и т. п. Из описанных способов рециркуляции предпочтительнее второй способ, когда масса возвращается во всасывающий патрубок перед насосом. Такую схему рециркуляции практически можно применять во всех случаях. Возврат же рециркулирующей массы в исход

ный бассейн создает неоднородность готовой массы по степени ее помола. Такую схему можно еще допустить при выравнивании и гомогенизации размолотой массы перед поступлением на бумагоделательную машину. Однако и в этом случае лучшие результаты дает схема рециркуляции, при которой масса возвращается во всасывающий патрубок непосредственно перед насосом.

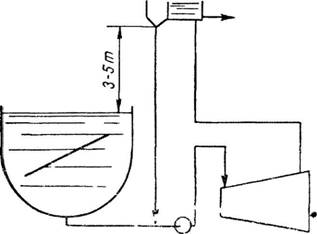

Соотношение между потоками отходящей и рециркулирую - щей массы легче всего регулируется при помощи двух связанных между собой задвижек с общим управлением. При уменьшении открытия задвижки на потоке отходящей массы автоматически увеличивается открытие задвижки на потоке рециркули - рующей массы. При этом общее количество массы, выходящей из мельницы, не изменяется. Если в схему работы включен напорный ящик с обратным переливом, то дно такого ящика должно быть выше максимального уровня массы в бассейне на 3—5 м (рис. 167). Для нормальной работы и хорошего перемешивания необходимо, чтобы перелив массы был непрерывным, а дно переливного отсека не имело углов, в которых периодически застаивается масса.

Соединение рециркуляционного трубопровода со всасывающим патрубком насоса должно быть выполнено с особой тщательностью. Ввод рециркуляционного трубопровода должен быть плавно загнут в направлении течения массы, что обеспечивает хорошее смешение обоих потоков. Подвод массы должен быть осуществлен всегда сверху, возможно ближе к насосу.

|

Рис 167. Рециркуляция массы через напорный ящик |

При использовании любого способа рециркуляции, в результате повторных перекачиваний массы расход энергии на ее транспортировку возрастает, а доля полезного расхода в общем удельном расходе энергии на размол падает. Основная задача рециркуляции заключается в сохранении количества маёсы, протекающей через размалывающий аппарат, на уровне его пропускной способности даже в тех случаях, когда изменение производственной программы вынуждает ограничить производительность поточной линии размола в целом. При большом количестве рециркулирующей массы способ размола с рециркуляцией, как это видно из сделанного выше анализа, энергетически нецелесообразен