Размалывающие аппараты, использующие гидравлические пульсации давления

|

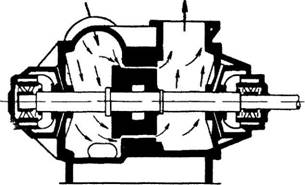

Рис. 114. Схематический разрез мельницы для завершения роспуска массы брекер-треп Сутерленда |

Аппараты для завершения роспуска и рафинирования массы, работающие с использованием гидродинамических пульсаций давления, основываются на несколько иных принципах действия, чем ранее описанные устройства. В обычных аппаратах для завершения роспуска и рафинирования массы на волокна воздействуют в основном ножи размалывающего устройства. Удельное давление на рабочих поверхностях таких аппаратов велико. Так, например, у конических мельниц оно даже может превысить 4 кГ/см2. Изменение величины гидродинамиче

ского напора в волокнистой суспензии, возникающее при вращении ножевого ротора в ножевом статоре в тот момент, когда нож ротора перекрывает межножевую канавку статора, ничтожно мало по сравнению с общей величиной размалывающих воздействий в аппаратах со скрещивающимися ножами. Поэтому в таких аппаратах воздействием изменяющейся величины гидродинамического напора можно пренебречь.

У аппаратов, использующих для целей размола гидродинамические пульсации давления, рабочие поверхности ротора и статора удалены друг от друга на такое расстояние, что непосредственного соприкосновения этих поверхностей не происходит, а зазор между ними при оптимальной регулировке превышает в десятки раз среднюю ширину волокна. У этих аппаратов непосредственное воздействие на массу рабочей поверхности незначительно. Основной размалывающий эффект объясняется действием гидродинамических пульсаций давления, возникающих в результате периодического уменьшения и увеличения площади живого сечения протекающей массы. При каждом уменьшении или увеличении площади живого сечения та часть массы, протекающей с сравнительно большой скоростью, которая в этот момент находится в рабочей зоне (т. е. между размалывающими поверхностями), подвергается чередующимся сжатиям под действием гидродинамических ударов. Такие воздействия на массу приводят к ее весьма эффективному диспергированию и рафинированию.

Периодическое уменьшение и увеличение площади живого сечения осуществляется в основном двумя способами. При первом способе используются неподвижный и вращающийся диски с радиальными щелями, которые периодически перекрываются при вращении одного из дисков. При втором способе периодически перекрываются выступы и углубления в соответствующих кольцевых зонах статора и ротора. Все устройства такого типа работают с большими окружными скоростями. Наиболее распространенным аппаратом, в котором канавки статора попеременно перекрываются выступами ротора, в настоящее время является супратонатор [201].

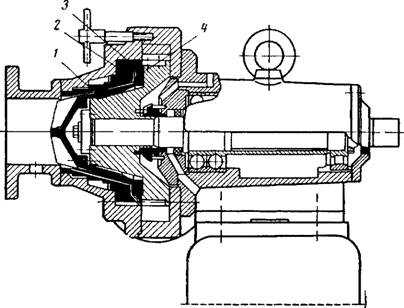

Размалывающее устройство супратонатора (рис. 115) состоит из кольца ротора оригинальной формы и двух колец статора. Первое из колец статора способствует продвижению массы в радиальном направлении, второе кольцо имеет скос под углом приблизительно 40° к осевому направлению. В кольцах выфрезе - ровано 176 или 240 канавок (ячеек). При вращении ротора происходит периодическое перекрытие канавок ротора выступами на кольце статора, в результате чего площадь живого сечения для прохода массы частично сокращается. Возникают гидродинамические удары (пульсации) с периодическим переходом кинетической энергии потока массы в потенциальную энергию давления. Перед описанным размалывающим устройством установлен короткий с крутым подъемом конус, на котором имеются неглубокие овальные желобки. Основное назначение конуса заключается в равномерном распределении массы по окружности колец и создание необходимой скорости, которой должна обладать суспензия, чтобы без затруднений преодолеть давление,

|

|

Рис 115. Рабочая часть супратонатора

-крутой конус, 2 — первое кольцо статора, 3— второе кольцо статора, 4 — размалывающее кольцо ротора

Создающееся в зоне размола. Непосредственное воздействие конуса на массу незначительно, так как между поверхностями статора и ротора имеется значительный зазор. Скорость чередующихся гидродинамических ударов, т. е. частота пульсаций давления зависит от угловой скорости вращения ротора и от числа канавок в кольцах статора и ротора. Подсчет этой величины можно произвести по формуле

К • h

Пульсаций в 1 сек, (81)

Где:

F — число пульсаций давления в секунду; К — число канавок в кольце; п — число оборотов ротора в минуту.

У супратонатора марки 408е частота пульсаций давления достигает 8800 в секунду. Величина окружной скорости на размалывающей поверхности ротора также не совсем обычна. На окружности, соответствующей меньшему диаметру размалывающего кольца, эта скорость равна 21 м/сек, в центральной части кольца она составляет 33 м/сек и на периферии кольца достигает 40 м/сек. В конических мельницах, как правило, средняя окружная скорость не превышает 25 м/сек, а ее приращение вдоль конуса вполне равномерно. Напротив, в супратонаторе окружная скорость, а следовательно, и центробежная сила, возрастают скачкообразно, достигая максимального значения на узком участке между кольцами размалывающего устройства. Быстрое возрастание центробежной силы позволяет достичь-наибольшей разности максимума и минимума давления при пульсации. Общая площадь живого сечения на стороне кольца статора составляет приблизительно 14 см2. Площадь живого сечения между статором и ротором (при зазоре 0,3 мм) составляет приблизительно 1,5 см2, т. е. суммарная площадь живого сечения составляет 15,5 см2 в положении, когда канавки ротора находятся против выступов статора. При повороте на 7зб2 полного оборота канавки ротора совмещаются с канавками статора, ячейки в кольце ротора, таким образом открываются и освобождается проход для массы. Общая площадь живого сечения при этом возрастает еще на 14 см2, т. е. становится равной 30 см2. Периодическая смена величины площади живого сечения оказывает влияние на количество протекающей массы. Согласно производственным расчетам, у супратонатора типа 408е при минимальной площади живого сечения количество протекающей массы составляет около 430 л/мин. При максимальной площади живого сечения это количество возрастет приблизительно до 800 л/мин. В среднем количество протекающей массы можно принять равным 600 л/мин. Количество протекающей массы можно подсчитать таким же способом, как и для конических мельниц по формулам (34), (34') и (41). Скорость течения массы wc зависит от среднего количества протекающей через супратонатор суспензии и может быть определена по формуле

TOC \o "1-3" \h \z М/сек, (82)

Где:

Q — среднее количество протекающей массы, л/мин;

Fq — эффективная площадь живого сечения, см2.

Время пребывания массы в зоне размола составляет всего лишь несколько тысячных секунды и может быть определено по формуле,

Т — время пребывания массы в зоне размола в секундах X X10;

L3 — эффективная длина канавок в размалывающих кольцах, мм;

Гидродинамические удары у супратонатора типа 408е (f= = 8800) происходят при каждом перекрытии и открытии канавок (ячеек), длящемся 0,1136 миллисекунды. Эту величину можно определить из уравнения:

• Tx = сек. (84)

За время своего нахождения в зоне размола масса измельчается под действием многократных повторных повышений и понижений давления( пульсации, гидродинамических ударов). Количество таких ударов тк, которым масса подвергается за время своего нахождения в зоне размола, определяется по формуле

Тк = -£-. (85)

Ч

Величина гидродинамического напора в зоне размола вследствие больших окружных скоростей достигает десятков метров водяного столба. Поэтому пульсации давления оказывают диспергирующее воздействие на пучки волокон уже при одноразовом пропуске массы через аппарат.