Гидроразбиватели

Вихревые разбиватели (гидроразбиватели) появились в США и Канаде в 1940—1941 гг. и, начиная с 1945 г., быстро распространились в Европе. Разделение волокнистых материалов на волокна, т. е. их роспуск, осуществляется в гидроразбивателях за счет интенсивных вихревых движений волокнистой суспензии. Завихрения создает ротор, верхняя плоскость которого снабжена лопатками и другими устройствами. Роторы гидроразби - вателей устанавливались вертикально. Позднее появилось несколько типов гидроразбивателей с горизонтально расположенными роторами. У некоторых типов этих машин для создания вихревых движений массы применяются пропеллеры, шнеки с профилированными лопастями и т. д.

Производительность гидроразбивателей можно подсчитать по формуле

14.4VAX. . /0ч

Q — —l_----------- mjcynmu, (3)

Где:

V — используемый объем гидроразбивателя, ж3;

K — концентрация массы, %;

Т — коэффициент использования рабочего времени машины

(обычно 0,8—0,9); t — длительность одного цикла роспуска массы, мин\ при непрерывной работе — продолжительность собственно роспуска массы.

Мощность приводного электродвигателя гидроразбивателя определяется по формуле

N=1,45 • 10~5 • 05п3^ квт, (4)

Где:

D — диаметр ротора, ж; п — число оборотов ротора в минуту; у — объемный вес массы, г/см3;

Г\ — гидравлический коэффициент полезного действия ротора (у новейших типов машин с большим числом оборотов и малым диаметром ротора г] = 0,6 ч - 0,8, у машин с большим диаметром ротора г] = 0,2 - f - 0,5).

Характерным показателем производительности гидроразбивателя и интенсивности завихрений массы в его ванне является гидравлический коэффициент полезного действия ротора. У гид - роразбивателей новейших типов с большим числом оборотов в минуту и малым диаметром ротора этот коэффициент выше. Такие машины на единицу своего объема осуществляют роспуск большего количества массы. Высокий гидравлический коэффициент полезного действия может быть достигнут и при помощи крупногабаритных роторов, в особенности пропеллерного или лопастного типа. Размеры роторов и число их оборотов зависят от конструктивных особенностей гидроразбивателей. Установлено, что чем больше поверхность ротора, тем интенсивнее завихрения массы в ванне. В то же время с увеличением поверхности ротора условия для полного роспуска массы на отдельные волокна ухудшаю! ся. При конструировании роторов приходится учитывать оба эти фактора. Конструкция роторов гидроразбивателей Фойта изображена на рис. 30.

Не на всех гидроразбивателях, в особенности имеющих высокий гидравлический коэффициент полезного действия ротора, целесообразно производить роспуск массы вплоть до полного разделения на отдельные волокна. Основное назначение гидроразбивателей заключается в том, чтобы привести массу в состояние, пригодное для перекачивания.

|

83 |

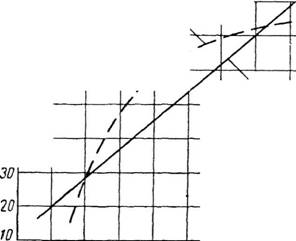

Время, необходимое для роспуска массы, зависит также от концентрации (рис. 31). В общем можно сказать, что с повышением концентрации время роспуска увеличивается. Однако при высокой концентрации можно в одном и том же гидроразбива - теле переработать больше волокнистого материала. С производственной точки зрения желателен самый укороченный цикл переработки при возможно более высокой концентрации массы или,

6*

|

Г т |

|

% распушенной массы |

|

Кот г/т |

|

40 |

|

2 4 6 8 10 /2 14 16 18 Продолжительность роспуска, мин |

Иначе говоря, наивысшая производительность при наименьшем потреблении энергии. Таким требованиям соответствует определенная оптимальная концентрация массы, которая зависит от

|

Рис. 30. Устройство роторов и сит гидроразбивателей фирмы Фойт |

Кдт-г

3

S»

Рис 31. Влияние продолжительности роспуска на содержание в массе полностью распущенной фракции и на удельны^ расход энергии (сульфитная целлюлоза, гидро - разбиватель «Папцел-04»)

Типа и величины гидроразбивателя. Верхняя граница оптимальной концентрации определяется условиями циркуляции массы в ванне. В каждом гидроразбивателе в случае превышения допу

стимой концентрации происходит снижение интенсивности турбулентных завихрений массы и вокруг оси вала образуется непрерывно вращающаяся воронка. Если попытаться прервать такое вращение массы над ротором гидроразбивателя, циркуляция полностью прекратится. В небольших по емкости гидроразбивате - лях, в которых отношение веса массы к внутренней поверхности аппарата мало, описанное критическое состояние наступает при более низкой концентрации. У аппаратов больших. размеров, с более выгодным соотношением полезного объема к поверхности, циркуляция прекращается при значительно более высокой концентрации массы.

|

'00 |

На рис. 32 представлены результаты испытаний гидроразбивателя «Папцел-04» при роспуске прочной сульфатной целлюлозы концентрацией от 1 до 5%. Роспуск массы прекращался при полном разделении 78% волокон. Влияние концентрации массы на продолжительность роспуска, производительность и удельный расход энергии представлено на этом рисунке в виде кривых. При рассмотрении кривых легко заметить, что наибольшая производительность достигается при концентрации массы 3,5—4%г а наименьший удельный расход энергии — при концентрации 3—3,4%. Таким образом, для разрывателя данного типа оптимальной следует считать концентрацию от 3 до 4%.

Оптимальная концентрация массы у гидроразбивателя «Пап - цел-03» (диаметр ванны 1200 мм) составляет 2—2,5%, а у гидроразбивателя «Папцел-02» (диаметр ванны 1700 мм) —2,8—3,2%.

В больших гидроразбивателях с полезным объемом около 50 ж3 оптимальная концентрация распускаемой массы дости - хает 8%.

Важным фактором, влияющим на продолжительность роспуска массы, а следовательно, на производительность и удельный расход энергии является температура. Температура воды оказывает большое влияние на скорость роспуска всех видов волокнистых полуфабрикатов и, прежде всего, бумажного брака и макулатуры. С повышением температуры время, потребное для роспуска, уменьшается, а удельный расход энергии снижается. Так, например, при роспуске писчей бумаги весом 55 г/ж2 в гидрораз - бивателе турбопульпер с повышением температуры от 10 до 40° С