Дисковые дефибраторы

Такие дефибраторы используются для разделения на волокна древесины (щепы), как правило, подвергшейся предварительной термической или химической обработке. Дефибраторы устанавливают в отделениях предварительного (полумассного) размола. Таким образом, в размольно-подготовительный отдел бумажной фабрики поступают уже дефибрированные волокна (дефибратор - ная масса). Поэтому некоторые типы дефибраторов отличаются от дисковых рафинеров формой размалывающих поверхностей сегментов, о чем здесь уже упоминалось. Основные типы дефи-

Производительность и удельный расход энергии при переработке сборной макулатуры в двухдисковом

|

Удельный |

■ |

Л Э |

|||

|

Вид макулатуры |

Способ предварительной обработки |

Способ предварительной химической |

Расход |

Произвол* тельность т в сутки |

О Л |

|

Перед рафинированием ч |

Обработки |

Энергии, квт-ч т |

Степені помола, |

||

|

Старые газеты |

Роспуск |

В горячей воде |

80 |

66 |

59 |

|

180 |

30 |

68 |

|||

|

Старые журналы |

Перемешивание 1 ч при 90° С |

2% NaOH и 1% Na2C03 |

330 |

16 |

85 |

|

Роспуск в холодной воде |

5% NaOH |

100 |

54 |

70 |

|

|

Роспуск в гидроразбивателе |

2% NaOH |

57 |

— |

54 |

|

|

В течение 30 мин |

|||||

|

Роспуск в бракомолке |

Варка с 2% NaOH и 1% |

120 |

45 |

68 |

|

|

Na2C03 |

|||||

|

Использованные бумажные |

То же |

Пропарка 1 ч в горячей воде |

220 |

24,5 |

25 |

|

Мешки |

(90° С) |

93 |

|||

|

•і |

В горячей воде |

58 |

21 |

||

|

160 |

53 |

27 |

|||

|

То же |

Її |

В холодной воде |

126 |

42 |

32 |

|

Использованная бумажная |

«» |

Пропарка 30 мин при 100° С |

85 132 |

63 41 |

26 77 |

|

Калька |

В 4%-ном растворе NaOH |

83 |

64 |

70 |

|

|

43 |

123 |

73 |

|||

|

Использованные географиче |

Роспуск в бракомолке |

Пропарка 25 мин при 90° С |

120 |

45 |

33 |

|

Ские карты из влагопрочной |

В 3%-ном растворе NaOH |

140 |

38,5 |

3$ |

|

|

Бумаги, проклеенной мела- |

160 |

34 |

32 |

||

|

Миновой смолой |

|||||

|

Печатная макулатура |

То же |

Пропарка 10 мин в горячем |

75 |

71 |

90 |

|

5%-ном растворе NaOH |

Браторов используются при переработке щепы, прошедшей пропарку или варку, например в производстве полуцеллюлозы. Дефибраторы могут работать под высоким давлением (до 12 ат) и при температуре до 180° С. Они имеют стальной кожух, в котором укреплен неподвижный диск. Вращающийся диск насажен на вал, привод которого осуществляется непосредственно от электродвигателя через соединительную муфту с осевым зазором или при помощи клиноременной передачи. Вал дефибратора имеет уплотнение для предотвращения выхода пара наружу. Зазор между дисками регулируется путем осевого передвижения ротора. Точность регулировки 0,1—0,15 мм. Размалывающие органы дисков выполняются из стали, а иногда из чугунных или корундовых плит. Ширина кольцевой зоны размола в радиальном направлении сравнительно невелика, всего 30 мм. Материал в зону размола подается через центральное отверстие неподвижного диска при помощи шнекового или лопастного питателя. По окружности ротора расположены лопатки, с помощью которых дефибраторная масса выжимается в выходное отверстие, снабженное специальным затвором. Далее густая масса поступает в циклон, соединенный с атмосферой, где и разбавляется водой. Степень дефибрации материала зависит от времени пребывания его внутри дефибратора. Это время обычно составляет 20—80 сек. Имеется целый ряд всевозможных типов дефибраторов различной производительности. В табл. 60 приводятся некоторые данные о двух типах дефибраторов, почерпнутые из советских источников [144].

Таблица 60

Некоторые технические данные о дисковых дефибраторах, изготовляемых в СССР

|

Наименование показателей |

Тип дефибраторов |

|

|

С |

Д-5 |

|

|

Потребляемая мощность, квт.......................................... Скорость вращения диска, об/мин................................... Производительность, т в сутки........................................ Давление пара, ат................................................................ Удельный расход пара на тонну волокна, т. . Квт • ч Удельный расход энергии, ................................................. |

100 500—600 8—10 8,5—10 180—200 |

150 500 14 ~0,7 200—225 |

Условия работы, производительность, удельный расход энергии и другие данные, характеризующие работу дефибраторов при размоле восьми видов древесных материалов, сведены в табл. 61,

|

Таблица 61

|

|

Некоторые технические данные о размоле в дефибраторах различных древесных материалов |

Дефибратор Асплунда является наиболее характерным представителем этих машин. Помимо размалывающего устройства, он оснащен бункером с питателем для предварительной пропарки щепы и подачи ее в аппарат, а также циклоном для сброса давления пара. Само дефибраторное устройство состоит из одного неподвижного и одного вращающегося дисков диаметром 800 мм, при скорости вращения 600 об/мин. Ширина размалывающего кольца в радиальном направлении составляет 30 мм, расстояние между дисками 0,1—0,15 мм, что соответствует 2—4-кратной ширине волокна. Масса, полученная на дефибраторе Асплунда, используется в производстве древесноволокнистых плит. Эта масса непригодна для изготовления бумаги.

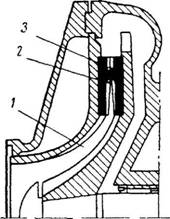

К дисковым дефибраторам относится «Мулатор» [149]. Размалывающее устройство этого аппарата разделено на две зоны. Первая зона, имеющая форму крутого конуса, предназначена для раздавливания щепы. Угол между образующей конуса и осью ротора постепенно возрастает, и размалывающее устройство плавно переходит к размалывающему кольцу на диске ротора, плоскость которого перпендикулярна оси вала. Форма дисков показана на рис. 86. Детали, соприкасающиеся с массой, выполняются из кислотоупорной стали. Величина зазоров между дисками регулируется маховичком, снабженным шкалой, на которой нанесены деления. Каждое деление соответствует зазору в 0,01 мм. Давление размола регулируется клапаном с гидравлическим управлением. Вал ротора у дефибратора типа I установлен вертикально, а у типов II и III горизонтально. Вал электродвигателя соединен с валом дефибратора при помощи эластичной муфты, допускающей осевое перемещение вращающегося диска. Дефибраторы «Мулатор» предназначаются главным образом для размола полуцеллюлозы, отходов от щеполовок и сучколови - телей, для получения древесной массы из щепы в производстве древесноволокнистых плит и т. д. В табл. 62 приведена техническая характеристику дефибраторов «Мулатор».

|

Рис. 86. Дисковый дефибратор «Мулатор»: |

|

1 — крутой конус для грубой дефибрацнн; 2 — размалывающее устройство; 3 — зона интенсивной дефибрации |

«Мулатор» типа II-R-53 снабжен шнековым питателем с приводом от отдельного электродвигателя через ременную передачу. Дефибратор типа III-D-53 предназначен для работы под давлением пара в 10—15 ати и оборудован специальной пропарочной камерой, размещенной над кожухом. Под давлением, создаваемым шнековым питателем, щепа поступает в пропарочную камеру, куда подается пар и через вертикальный патрубок под давлением подводится к питающему устройству размалывающего

|

Таблица 62 Техническая характеристика дефибраторов «Мулатор»

|

Аппарата. В целях облегчения смены рабочих сегментов у дефибраторов типов II-R-53 и III-D-53 часть кожуха со стороны поступления массы в аппарат вместе с подающим устройством покоится на особой тележке. После удаления соединительных болтов часть аппарата по рельсовому пути можно откатть в сторону.

Кроме описанных типов дефибраторов, работающих с предварительной пропаркой щепы при высокой температуре и под давлением, в связи с чем корпуса этих дефибраторов имеют специальное уплотнение, применяются также дефибраторы, работающие при атмосферном давлении и сравнительно низкой температуре. Такие дефибраторы имеют диски, снабженные сегментами из износостойкой углеродистой стали, твердость которой по Бринеллю #в обычно составляет 350°. На рабочих поверхностях сегментов выфрезерованы канавки с острыми гранями. У некоторых типов дефибраторов размалывающие поверхности делают волнистыми (рифлеными) таким образом, что возвышениям на одном диске соответствуют углубления на другом. Крупное рифление у центра диска по направлению к периферии постепенно переходит в более мелкое. Максимальный рабочий зазор между дисками равен 0,8 мм, минимальный около 0,025 мм. Относительная окружная скорость дисков достигает 70 м/сек, а у экспериментальных образцов дефибраторов с дисками, вращающимися в разные стороны, достигает 200^м/сек. Полуцеллюлоза в дефибраторы поступает либо самотеком, либо подается в них питателями с перепадом давления около 1,5 ати. Концентрация массы при размоле колеблется в пределах 6—15%; оптимальной можно считать концентрацию равную 8%. В производстве полуцеллюлозы дефибраторы, как правило, работают в две

Ступени, на первой из которых получают грубую, а на второй тонкую дефибраторную массу. В некоторых случаях на первой ступени устанавливают дефибраторы, а на второй — дисковые рафинеры.

При условии надлежащего выбора поверхности рабочих сегментов для расщепления на волокна полуцеллюлозы и других материалов хорошо себя зарекомендовал рафинер Бауера. Для такого использования этот рафинер снабжают барабанным питателем с воронкой, в нижней части которой имеется несколько вводов горячей воды. Ротор барабанного питателя приводится во вращение от отдельного электродвигателя мощностью около 1 квт. При поступлении волокнистого материала к размалывающему аппарату лопасти ротора, проталкивающие массу, разбивают содержащиеся в ней крупные частицы. Сегменты на рабочей поверхности дисков образуют четыре размалывающих кольца. На своем пути масса разбавляется водой, нагретой до 70°. Вода подается в таком количестве, чтобы концентрация массы на выходе из рафинера составляла 4—10%. Удельный - расход энергии при работе рафинеров Бауера в качестве дефибраторов составил™ квт-ч

Ляет от 320 до 460----------- .

Т

Для работы в качестве дефибраторов можно применить также рафинеры Спроут-Вальдрон. При расщеплении полуцеллюлозы концентрация массы в этих рафинерах составляет 8—10%, а температура массы достигает 30—35° С. Рафинер делает 900— 1000 об! мин. Удельный расход энергии при использовании рафинера Спроут-Вальдрон в качестве дефибратора составляет 350—

Т

Рафинер Сутерленда тоже часто применяется в качестве дефибратора. Рабочие размалывающие поверхности дисков в таких случаях изготовляются в виде неразъемных колец, обладающих повышенной прочностью.

|

177 |

По устройству размалывающих органов к числу дефибраторов можно отнести дисковый рафинер для размола сучков типа Валмет [150]. Вал этого рафинера расположен вертикально. На роторе и статоре имеется по три размалывающих кольца с ножевыми сегментами из хромоникелевого сплава твердостью по Бринеллю #в = 350-^400°. Канавки в отдельных кольцах выфре - зерованы под различными углами к радиусу диска. Канавки ротора и статора в примыкающих ножевых рядах располагаются во встречных направлениях. Регулировка присадки производится передвижением статора. Ротор делает 750 обімин, потребляемая им мощность составляет 60 квт, производительность около 7 т в сутки. Рафинер приспособлен для размола сучков, отделяемых при сортировании сульфитной и сульфатной целлюлозы.

12 И. Корда и др.