Деаэрационно-дистилляционный теплообменный аппарат

Деаэрирование воды вызвано необходимостью удаления кислорода из воды для горячего водоразбора и внутренних схем ТЭЦ.

Вода, содержащая кислород, очень агрессивна при нагреве, что приводит в негодность оборудование и трубопроводы за 2-3 года. Деаэрация применяется с появлением первых паросиловых и теплофикационных установок с 20-х годов прошлого столетия. Первые деаэраторы были металлоемки, неустойчивы в работе при изменении режимов, обладали узким диапазоном изменения производительности, требовали значительных площадей для размещения вспомогательного оборудования (подогревателей, охладителей, эжекторов, насосов, трубопроводов, обвязки).

Использующиеся в настоящее время атмосферные деаэраторы обладают существенными недостатками:

– потеря пара при нагреве деаэрируемой воды;

– узкий диапазон регулирования производительности;

– высокая металлоёмкость;

– низкая надёжность (требуют ежегодного ремонта).

Традиционная технология подготовки подпиточной воды химическим способом (по схеме двухступенчатого натрий-катионирования) предусматривает дополнительные потери до 7-9 % исходной воды на регенерацию и отмывку фильтров. Термический способ приготовления добавочной воды для подпитки котлов позволяет полностью исключить потери воды на регенерации и отмывки фильтров ХВО и сократить в 2-4 раза продувку котлов. В качестве источника восполнения потерь пара и конденсата предлагается использовать деаэрационно-дистилляционный теплообменный аппарат (ДДТА), лишенный вышеперечисленных недостатков.

Деаэрационно-дистилляционный теплообменный аппарат (рис. 9.10) состоит из корпуса, образованного двумя коаксиально расположенными трубами, которые образуют внутренний объем и межтрубное пространство, где последовательно снизу вверх размещены: охладитель выпара, охладитель деаэрированной воды, пароводяной подогреватель и водоподающее устройство в виде равномерно размещенных по сечению колонки водяных сопел. Между трубами коаксиально расположены кольцевые канавки. Охладитель выпара, охладитель деаэрированной воды и пароводяной подогреватель соединены между собой по деаэрируемой воде посредством переходных камер, образованных трубными досками.

Во внутреннем объеме размещены сепаратор выпара, расширитель конденсата и деаэрационная камера расширения «перегретой воды», имеющая общую стенку А с пароводяным подогревателем и в нижней части соединенная по деаэрированной воде посредством выходных окон с охладителем деаэрированной воды.

Над барботажным устройством расположен жалюзийный сепаратор.

Деаэрационная камера расширения, расширитель конденсата и сепаратор выпара разделены между собой перегородками.

Деаэрационно-дистилляционный теплообменный аппарат работает следующим образом. Исходная вода под давлением 3-4 бар подается в кольцевые каналы охладителя выпара. Одновременно выпар, образуемый при деаэрации, проходит жалюзийный сепаратор, поступает в сепаратор выпара и проходит сепарационные устройства, где часть выпара выпадает в конденсат и отводится через патрубки отвода конденсата. Оставшаяся часть выпара поступает в кольцевые каналы охладителя, где конденсируется, отдавая тепло воде, движущейся по кольцевому каналу, и в виде конденсата отводится через патрубок. Получив тепло от конденсации выпара, деаэрируемая вода через переходную камеру поступает в охладитель деаэрированной воды.

Одновременно деаэрированная вода с температурой, например, 101-103 °С поступает из деаэрационной камеры расширения в охладитель деаэрированной воды, отдавая часть тепла, и отводится через патрубок отвода деаэрированной воды. Получив тепло от деаэрированной воды, исходная вода через переходную камеру поступает в пароводяной подогреватель. Одновременно через патрубок пар поступает в подогреватель, где, конденсируясь, нагревает исходную воду до температуры, например, 114 °С, далее через прорези трубной доски вода поступает на водоподающее устройство с соплами. При истечении через сопла перегретой воды происходит вскипание в объеме с выделением растворенных газов. При истечении из крайних сопел вода, движущаяся со скоростью примерно 20 м/с, кроме того, ударяется тангенциально о внутреннюю стенку А несущей трубы. При этом часть струи вскипает, разбивается на мелкие капли, а другая часть в виде пленки стекает по всей внутренней поверхности, образуя пароводяную смесь, которая, получая дополнительное тепло от трубы, активно деаэрирует. Равномерный нагрев стенки А трубы паром позволяет поддерживать повышенное значение парциального давления неконденсирующих газов в выпаре и, следовательно, также способствует повышению качества деаэрации воды.

Деаэрированная вода, попадая из камеры расширения на водораспределитель, перфорированный лист, дополнительно барботируется в беспровальном режиме паром, получаемым после вторичного вскипания конденсата из трубопровода расширителя.

Таким образом, суть работы деаэрационной колонки на «перегретой воде» заключается в том, что кроме решения основной задачи – получения деаэрированной подпиточной воды для подпитки теплосети – попутно, безреагентным способом получается до 2-3 % чистого конденсата. В отличие от традиционного деаэратора новый вид деаэратора на «перегретой воде» позволяет экономить до 8-10 % чистого конденсата, на приготовление которого потребовалось бы затратить химические реагенты. В схеме восполнения потерь с деаэратором на «перегретой воде» никаких химических реагентов не требуется.

ДДТА обеспечивает:

– содержание кислорода в деаэрированной воде не выше 30 мкг/л в диапазоне нагрузок от 30 до 100 % за счет двухступенчатой деаэрации;

– самую низкую металлоемкость на тонну деаэрируемой воды за счет совмещения в одном корпусе кольцевых пластинчатых подогревателей и охладителей;

– получение до 2 % дистиллята от общего количества деаэрируемой воды за счет размещения в едином корпусе сепарационных устройств.

Преимущества предлагаемого ДДТА

1. Низкая металлоемкость всей установки.

2. Требуется минимум производственных площадей.

3. Отсутствие трубопроводов и арматуры для связи между вспомогательным оборудованием.

4. Стабильность режимов работы за счет двух ступеней деаэрации.

5. Получение попутного дистиллята.

6. Повышенная глубина деаэрации.

7. Аппарат может быть установлен на открытом воздухе с укрытием только арматуры подвода и отвода среды.

8. При изготовлении теплообменных элементов из нержавеющей стали ДДТА не требует ремонта. Периодическое техническое обслуживание требуется

только для распылительных элементов.

Срок службы трубопроводов у потребителей возрастает до 10 раз, если до этого вообще не было деаэрации. В случае замены существующих деаэраторов на ДДТА:

– исключается потеря пара;

– сокращается в 4 раза количество арматуры;

– исключается пропуск кислорода при переменных нагрузках;

– снижаются затраты на ремонт.

Потребителем ДДТА могут быть все вновь строящиеся или модернизируемые источники тепла и электроэнергии, а также существующие и строящиеся центральные тепловые пункты (ЦТП) во всех городах.

Перспективы развития ДДТА

Возможно создание типоразмерного ряда по производительности от 50 т/ч до 1000 т/ч. За счет дальнейшей оптимизации конструкции может быть уменьшена металлоемкость.

Повышения качества деаэрации можно добиться посредством интенсификации дробления струи, а также применением акустических методов.

Производительность получения дистиллята можно сделать регулируемой. Последовательное включение по сетевой воде позволит улавливать до 2 % дистиллята от циркулирующей сетевой воды.

Преимущества пластинчатых теплообменников

1. Описание конструкции пластинчатого теплообменника

Пластинчатый теплообменник – это теплообменник поверхностного типа (рис. 9.11), предназначенный для осуществления теплообмена между различными средами, такими как жидкость-жидкость, пар (газ)-жидкость.

|

Пары гофрированных пластин образуют каналы для прохода теплоносителей. Внешнюю герметичность каналов и распределение теплоносителей по каналам обеспечивают резиновые уплотнения. Оптимальное количество пластин и тип пластин, необходимых для обеспечения требуемого теплосъема при заданных условиях, количество ходов теплоносителей и направление движения теплоносителей определяется в результате тепло-гидравлического расчета.

|

Пакет пластин устанавливается на раму теплообменника, состоящую из опорной плиты, прижимной плиты верхней и нижней направляющих и опорной колонны. К опорной плите пакет прижимается прижимной плитой, и после затяжки стяжных болтов теплообменник готов к эксплуатации (рис. 9.12). Монтаж трубопроводов, как правило, осуществляется только со стороны опорной плиты. Фланцевое присоединение трубопроводов к прижимной плите является стандартным для разборных пластинчатых теплообменников.

Пакет пластин устанавливается на раму теплообменника, состоящую из опорной плиты, прижимной плиты верхней и нижней направляющих и опорной колонны. К опорной плите пакет прижимается прижимной плитой, и после затяжки стяжных болтов теплообменник готов к эксплуатации (рис. 9.12). Монтаж трубопроводов, как правило, осуществляется только со стороны опорной плиты. Фланцевое присоединение трубопроводов к прижимной плите является стандартным для разборных пластинчатых теплообменников.

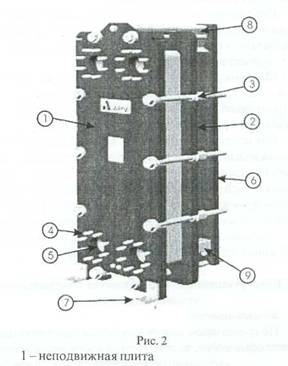

На рисунке обозначено: 1 – неподвижная плита; 2 – прижимная плита; 3 – стяжные болты; 4 – шпильки фланцев; 5 – патрубки; 6 – опорная колонна; 7 – установочные пятки; 8 – верхняя направляющая; 9 – нижняя направляющая.

Теплоноситель из подающего трубопровода проходит через патрубок опорной плиты и попадает в раздающий коллектор теплообменника. В раздающем коллекторе теплоноситель попадает в каждый четный канал. Второй теплоноситель через свой патрубок попадает в свой раздающий коллектор и из коллектора попадает в каждый нечетный канал.

Пройдя по каналам, теплоносители попадают каждый в свой собирающий коллектор и через патрубки на опорной плите уходят в отводящие трубопроводы.

Для крепления теплообменника к строительным конструкциям на опорной плите и опорной колонне предусмотрены монтажные пятки с отверстиями, которые анкерными болтами крепятся к строительным конструкциям.

Для обеспечения возможности эксплуатации пластинчатых теплообменников на объектах с повышенной сейсмоактивностью монтажные пятки могут размещаться и на прижимной плите.

Необходимость в применении дополнительных монтажных пяток, их количество и исполнение определяются конструкторским расчетом.

Высокая эффективность теплопередачи достигается за счет применения тонких гофрированных пластин, которые являются естественными турбулизаторами потока и вследствие своей малой толщины обладают малым термическим сопротивлением.

Комбинации пластин с различными гофрами, обеспечивающими разные уровни гидравлических сопротивлений, обеспечивают незначительное, до 1,5-2 раз, увеличение общего гидравлического сопротивления пластинчатого теплообменника по сравнению с традиционным оборудованием, при существенном, до 2-4 раз, увеличении коэффициента теплопередачи и соответственном снижении металлоемкости.

Специальный рисунок в верхней и нижней части пластины за счет своей конфигурации и создаваемого профиля гидравлических сопротивлений обеспечивает равномерное распределение потока по поверхности пластины и предотвращает образование застойных зон.

Специальные выточки в профиле уплотнения в месте возможного, вследствие разрушения уплотнения канала, смешения теплоносителей обеспечивают внешнюю визуально определяемую течь и гарантируют невозможность смешения теплоносителей.

Рис. 9.13

Уплотнение крепится к пластине клипсами, которые вставляются в отверстия, пробитые в канавке пластины, предназначенной для крепления уплотнения. Этот простой способ крепления уплотнений в случае их выхода из строя позволяет осуществлять их замену по месту установки теплообменника силами эксплуатирующей организации.

Специальная штамповка по углам пластин упрощает центровку пластин в пакете, это особенно актуально в случае, если пакет состоит из большого количества пластин.

Материал теплообменной поверхности, равно как и материал уплотнений каналов, выбирается коррозионно-стойкий и химически стабильный по отношению к рабочим средам теплообменника.

Для исключения эрозионного износа патрубков теплообменника, а также для предотвращения контакта коррозионно-активных или агрессивных теплоносителей с материалом прижимной плиты, в патрубок прижимной плиты устанавливается и развальцовывается специальная защитная втулка, которая изготавливается из того же материала, что и теплообменная поверхность теплообменника.