Получение хлопьев из кукурузной крупы

Технологический процесс производства хлопьев в основном делится на три Цоследовательных цикла:

1) проварка крупы в смеси с сиропом с последующей сушкой и темперированием,

2) плющение вареной крупы,

3) обжарка и охлаждение хлопьев.

Из закромов № 3 или непосредственно из циклоаспиратора № 2 крупу самотаской № 11 подают или непосредственно в измерительную воронку 13 или в пропариватель И, из которого увлажненная крупа самотеком поступает в бункеры № 4 (3-й этаж). Пропариватель для крупы устроен так же, как и для зерна. Он установлен на 6-м этаже и приводится от трансмиссии № 5. Расход -мощности 1 л. с. После пропаривания и темперирования в течение 6 час. крупа разбухает и имеет влажность 22%, что ускоряет и улучшает процесс варки. Самотаской № 9 крупа из бункеров № 4 подается в 6-й этаж на измерительную воронку 13, при помощи которой определяют (по объему) одну порцию для варки в количестве 720 кг крупы. Из измерительной воронки крупа самотеком поступает в варочный аппарат 14 (рис. 51). После загрузки этой порции крупы в вараппа - рат его герметически закрывают и включают мотор, приводящий во вращение варочный котел.

С момента начала вращения котла и в течение всего временя варки в него впускают пар давлением 1,25—1,5 атм. Сироп заготовляют в подвижном чане, и он состоит из раствора 36 кг саха - pa, 18 кг соли и 1,2 кг солодового сиропа в 160—190 л воды. Подвижной чан с сиропом соединен гибкой трубой с паровой головкой вараппарата, через которую пар вместе с сиропом поступает в котел или сироп по гибкой трубе подается в вараппарат через люк одновременно с загрузкой в него крупы. Заготовка и подача сиропа длится 15—20 мин.

После опорожнения чана вентиль подводящей сироп трубы закрывается. Выпуск пара из вараппарата регулируется при помощи трех вентилей. Варка продолжается в среднем ЗУз—4 часа, й в процессе ее из котла берут пробу для определения готовности крупы. По окончании варки сваренную крупу разгружают в приемную

|

Рис. 51. Варочный аппарат (общий вид установки) |

Воронку. До /начала выгрузки и открытия разгрузочного люка впуск пара прекращают и открывают вентиль для выпуска пара из котла.

Снижение числа оборотов мотора производится редуктором и цилиндрическими шестернями. Давление пара контролируется манометром и предохранительным клапаном и регулируется редуктором пара. Расход мощности вараппаратом равен 2,5 л. с. Число оборотов котла 1—2 в минуту.

Из приемной воронки вареная крупа влажностью 35—40% распределительной коробкой 15 постепенно загружается в вертикальную сушилку 16 (рис. 52), куда вентилятор нагнетает горячий воздух из парового калорифера, проходящий через слой продукта, вертикально движущийся между двумя цилиндрическими поверхностями с отверстиями.

В сушилке продукт находится в течение 8 час. и высушивается при температуре воздуха 85—90° до 15% содержания влаги.

Для получения одинаковой влажности и твердости высушенную крупу подают из сушилки самотаской № 12 в находящиеся на 5-м этаже три закрома № 9 (распределение по которым производится находящимся над ними шнеком, приводимым трансмиссией № 5), где она темперируется в течение 16 час. - Эти закрома обеспечивают непрерывность процесса. Равномерное распределение влаги в крупе способствует получению однородных по качеству хлопьев.

Из закромов № 9 крупа после отлежки самотеком поступает через питатель, регулирующий сыпь,' в самотаску № 10 и подается на цилиндрическое сито 17 в 6-м этаже, где от нее отделяют мелочь (отложившиеся от крупки мелкие частички и комья). Просевание на сите происходит следующим образом: продукт поступает на первую половину цилиндра, обтянутого ситом с отверстиями 4/з2/'*И сквозь отверстия проваливаются мелкие частички (проход). Сход поступает на вторую половину цилиндра, обтянутого ситом с отверстиями 14/зг". Проходом второго сита получается отсеянная крупа, а сходом—комья. Комья самотеком направляются в 4-й этаж на ломач (разрыхлитель) 18, где они разрыхляются и поступают затем через самотаску № 10 вторично на цилиндрическое сито. Крупа из цилиндрического сита

Самотеком направляется через магнит на пропариватель с паровой рубашкой 19.

Наряду с подогревом крупа в пропаривателе увлажняется до 18%. При этих условиях крупа лучше плющится и хлопья получаются хорошего качества. Пропариватель подвешен к потолку 5-го этажа и приводится от трансмиссии № 5. Число оборотов 65—60 в минуту, расход мощности 1 л. с.

|

МШ |

|

Рис. 52. Сущилка вертикальная (схема установки) |

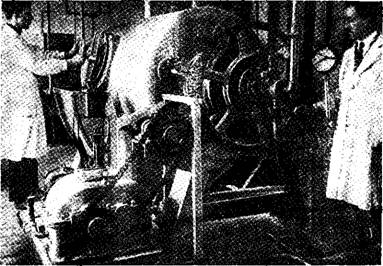

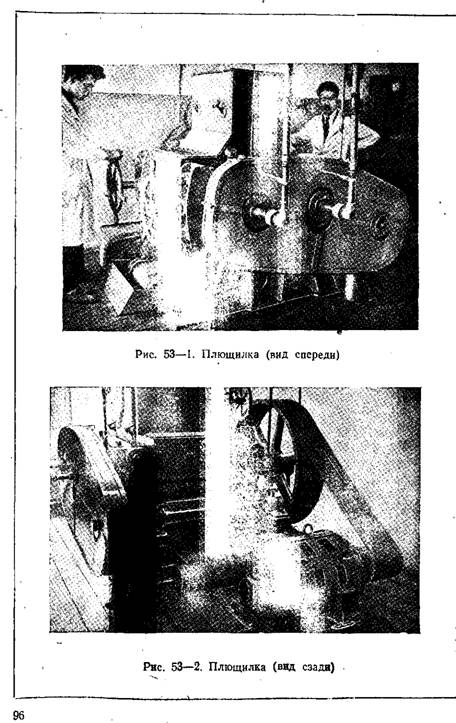

Из пропаривателя крупа поступает самотеком на плющильный станок 20 (рис. 53—1, 2) (5-й этаж). Попадая предварительно в приемный ковш, крупа при помощи сыпового механизма подается равномерно между двумя вращающимися гладкими полыми вал-

|

|

Ками, которыми она расплющивается в тонкие листочки. Один из валков подвижен, благодаря чему имеется возможность регулировать ширину щели между валками и изменять соответственно толщину хлопьев. Для очистки поверхностей валков от приставших к ним хлопьев служат ножи, установленные по одному для каждого валка. Вследствие большого давления между валками, требующегося для тонкого плющения вареной крупы (толщина хлопьев равна примерно 0,3 мм), валы и подшипники нагреваются и требуют постоянного охлаждения водой. Температура обоих валков устанавливается разная, благодаря чему хлопья при плющении пристают главным образом к более теплому валку.

Температура в валках регулируется поступающей в каждый валок водой.

Производительность плющильного станка 135—180 кг/час. Диаметр валков равен 500 мм, длина 600 мм. Вращаются оба валка со скоростью 145 об/мин. Расход мощности 40 л. с. Расход воды 2,5 м3/час. Приводится плющильный станок от мотора клиновидным ремнем «Техстроп».

Из-под валков сырые хлопья поступают на установленный в нижней части станины станка транспортер, который подает их в трубу, направляющую хлопья самотеком в 4-й этаж в газовую об - жарочную печь 21 (рис. 54—1, 2). Газовая печь представляет собой вращающийся горизонтальный цилиндр, помещенный в теплоизоляционном кожухе и обогреваемый по всей длине пламенем 18-ти горелок светильного газа. Хлопья, попадая в цилиндр, передвигаются к выходу вдоль цилиндра винтовыми лопастями и на всем пути обжариваются при температуре 250—300°. В четырех точках кожуха влажный воздух и продукты сгорания отводятся вентилятором.

В эксплоатации печь требует большого внимания, так как при колебании температуры хлопья получаются сырые или обожженные. Готовые хлопья должны содержать 2,5% влаги.

Производительность печи такая же, как и плющильного станка, и в работе обе машины должны быть тесно связаны. Остановка печи требует немедленной остановки плющильного станка.

Число оборотов цилиндра 18—20 в минуту. Расход мощности 2,5 л. с. Расход газа 25 м3/час.

От печи приводится установленный у выхода для хлопьев инспекционный транспортер. Хлопья из печи поступают на транспортер (рис. 55) и, передвигаясь на ленте со скоростью 0,4 м/сек, инспектируются. Бракованные хлопья с ленты снимают и направляют на 2-й этаж, в бункер для брака № 10, куда через штампованные пояса цилиндра печи самотеком поступает также и просев.

Для сбора просева на дно кожуха печи установлен скребковый транспортер, скребки которого скользят по дну и передвигают перегоревшие мелкие частички к выходному отверстию.

|

97 |

С инспекционного транспортера проверенные готовые хлопья, пройдя через магнит, поступают на охлаждение.

7 Производство сухих завтраков

|

Рис. 54—1. Газовая печь (обшпи тн сбоку)

|

Возможны три способа охлаждения: 1) охлаждающее сито 22 (рис. 55а), 2) охлаждающая колонка 23, 3) подвижные бункеры 24, Как видно из схемы технологического процесса, хлопья с инспекционной ленты могут быть направлены: 1) на охлаждающее сито, 2) на охлаждающую колонку через наклонную самотаску № 13 или 3) в подвижные бункеры; при этом при применении первого или второго спосо'ба охлаждения подвижные бункеры служат для подачи хлопьев на упаковочные автоматы.

|

Рис, 55. Выход кукурузных хлопьев Рис. 55а. Охлаждающее сито (общий из печи вид установки) |

Охлаждающее сито представляет собой сетчатый транспортер, заключенный в кожухе. Хлопья поступают на сетчатую ленту, движущуюся со скоростью 0,25 м/сек. Благодаря удалению вентилятором горячего воздуха из кожуха, создается беспрерывная циркуляция поступающего через специальные щели в кожухе воздуха из помещения, который омывает хлопья на всем пути их прохождения по ленте, максимально охлаждая при этом. Через сетчатую ленту, при движении по ней хлопьев, проваливаются все мелкие частички (лом), которые, собираясь в конусе кожуха, направляются оттуда самотеком на бункер № 10. Охлаждающее сито укреплено к потолку 3-го этажа и приводится от мотора через редуктор. Расход мощности ситом равен 1 л. с.

Охлаждение хлопьев в охлаждающей колонке происходит посредством постепенного падения хлопьев но наклонным полочкам, которые устанавливают под углом, соответствующим углу естественного откоса хлопьев. Горячий воздух из колонки естественной тягой выводится в атмосферу.

В подвижных бункерах хлопья хранятся в течение 2,5—3 час., отдавая постепенно тепло через стенки кожуха и открытый верх окружающей среды.

Готовые хлопья представляют собою тонкие хрупкие листочки с влажностью 2,5%; они гигроскопичны, ввиду чего их необходимо немедленно после охлаждения упаковывать в коробки или ящики с внутренним вощеным пакетом.

Вся суточная производительность хлопьев автоматически упаковывается на машине Хессер 25 с автоматическим взвешиванием по 250 г в коробку. Машина заготовляет из нарезанных заранее печатных пластинок и вощеной бумаги коробку с внутренним пакетом, которая затем наполняется предварительно взвешенными хлопьями и заклеивается. Укладку в ящики производят вручную по 40 коробок в один ящик, общим весом 10 кг готовой продукции.