ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Пьезотермопластики

Название пьезотермопластик происходит от греческих слов piezo — давлю и therme — тепло. Таким образом, название пластика говорит о том, что его получают путем обработки прессма - териала при высоких давлениях и температуре. В зависимости от вида исходного древесного сырья пьезотермопластики подразделяются на следующие марки: ПТП-ИЛД — пьезотермопластики из измельченной лиственной древесины; ПТП-ИХД — пьезотермопластики из измельченной древесины хвойных пород; ПТП-ЦХД — Пьезотермопластики из цельной древесины хвойных пород,

ПТП-ЦЛД—пьезотермопластики из цельной древесины лиственных пород, ПТП-ГЛ — пьезотермопластики из гидролизного лигнина.

В зависимости от применяемых режимов пьезотермнческой обработки и степени измельчения прессматериала пластики подразделяются на изоляционные, полутвердые, твердые и сверхтвердые.

Существуют два способа получения пьезотермопластиков. По первому способу прессуют необработанные естественные древесные отходы. По второму способу прессованию предшествует предварительная обработка отходов для частичного гидролиза и пиролиза древесины. Второй способ в зависимости от способа предварительной обработки древесных отходов может быть подразделен на следующие три варианта:

1. Предварительная обработка отходов горячен водой или паром при высокой температуре, т. е. гидролиз древесины. Так обрабатывать древесные отходы можно в процессе сушки древесины при высокой температуре, в ретортах при производстве брикетов или при производстве баркалаита, в котлах-пушках при производстве мессонита, где древесные отходы подвергаются гидротермической обработке под давлением 75—80 атм, или в гидролизаппара - тах, где производится гндротермическая обработка при давлении 8—12 атм.

2. Желатинирование прессматериала хлором, аммиаком, разбавленной серной кислотой и другими химикатами с целью частичного гидролиза прессматериала и обогащения его исходными связующими веществами.

3. Химическая поликоиденсация прессматериала с различными химическими реагентами (фурфуролом, фенолом, щелочным и гидролизным лигнином и др.).

Наиболее прост первый сопособ. Его выгодно применять в тех случаях, когда влажность древесных отходов не превышает 12%. Из второго способа наиболее прост вариант с предварительной обработкой прессматериала в процессе сушки при высокой температуре. В других случаях в технологический процесс входит дополнительная операция предварительного гидролиза или поликонденсации прессматериала.

Некоторые из перечисленных способов производства пьезотермопластиков освоены промышленностью и будут более подробно рассмотрены ниже; другие способы изучены еще недостаточно и требуют проверки их эффективности в производственных условиях. В процессе исследований в области изыскания оптимальной технологии пьезотермопластиков, проведенных Белорусским лесотехническим институтом, было предложено несколько технологических схем их производства, описание некоторых из них приводятся ниже.

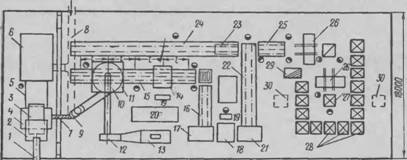

Технологический процесс производства пластика из опилок без прессформ представлен на рис. 28 в виде технологической планировки.

Древесные опилки из лесопильного цеха - или со склада сырья транспортером 1 доставляются в приемный бункер 2, находящийся

над сортировочным транспортером 3. Из приемного бункера опилки винтовым транспортером подаются па электромагнитный сепаратор и инерционный сортировочный транспортер.

Отсортированные от металлических включений и крупных фракций опилки, прошедшие через сито, поступают в бункер сырья 4, а крупные фракции (щепа, сколы и т. д.) в приемный бункер 5 газовой топки 6 и используются в ней как топливо.

Из бункера сырья 4 просеянные опилки винтовым транспортером 7 непрерывно подаются для сушки в пневмогазовую трубу — сушилку. Опилки сушатся во взвешенном состоянии под воздействием горячих газов, получаемых в газовой топке 6 или же из ко-

|

Рис. 28. Технологическая планировка цеха по производству пьезотермо - пластиков без добавления связующих веществ и без преесформ |

|

И8000 |

Тельной по трубопроводу 8 (при использовании опилок влажностью менее 20% процесс сушки исключается).

Высушенные опилки вместе с парогазовой смесью трубы-сушилки 9 поступают в циклон 10, где оседают в нижней конической части, а парогазовая смесь с древесной пылью подается вентилятором высокого давления 12 в мокрый фильтр 13 марки ФМ-2. В фильтре пыль и тепло улавливаются, а очищенная парогазовая смесь выбрасывается в атмосферу. Опилки под действием собственного веса проваливаются в раздаточный бункер 11, расположенный над транспортером формования плит.

Пакеты формуются на двухцепном транспортере 15 с пульсирующим движением, проходящем под порциоппым питателем (барабанного типа). На транспортер укладывается между опорами очищенная металлическая прокладка с ограничительной рамкой, на которую кладется надставка, равная формату ограничительной рамки. Подготовленные прокладка и надставка подаются транспортером к порционному питателю, который заполняет надставку определенным количеством опилок. Опилки выравниваются специальным щитком, установленным на раме транспортера 15.

Загруженные опилками надставки транспортером 15 подаются для предварительной подпрессовкн в одноэтажный гидравлический пресс 14 с неподвижной нижней плитой. К верхней плите пресса прикреплен пуансон, который свободно заходит внутрь формовочной надставки. Подпрессовка происходит в течение 20—30 сек при давлении 20—25 кгс/см2. После этого подпрессованпые пакеты освобождаются от формовочной надставки и накрываются металлической полированной прокладкой. В таком виде пакет поступает на загрузочный транспортер 16, который подает его в загрузочную этажерку 17. После загрузки этажерки все пакеты подаются одновременно толкателем в многоэтажный гидравлический пресс горячего прессования 18, действующий от гидропривода 20. Управление агрегатами осуществляется оператором с пульта 19. В зависимости от назначения материала плиты прессуют по одному из режимов, приведенных в табл. 27.

Таблица 27

|

Технологические режимы прессования пьезотермопластиков из опилок Без прессформ

|

Из пресса пакеты выгружаются разгрузочной этажеркой 21, нз которой они подаются на транспортер 22, доставляющий их к месту разборки. Прокладки возвращаются па транспортере 24 к месту сборки пакетов. На этом же транспортере прокладки очищаются от нагара. Для поворота верхних прокладок пользуются специальным приспособлением 23. Необрезные плиты укладывают в стопу на трехнепной транспортер 25, которым они подаются к обрезным двухппльпым станкам 26. После обрезки готовые плиты сортируют п упаковывают в пачки 27, 28, 29, 30.

Производительность рассмотренной технологической линии (при работе в 3 смены)—500 тыс. м2 в год. Потребное количество опилок (с учетом расхода их на топливо) — 12 тыс. м3 в год. Себестоимость изготовления пьезотермопластика из опилок влажностью 50% составляет около 24 руб. за 100 м2.

Технология производства, пьезотермопласти - ков при герметизации пьезотермического процесса в отличие от приведенной выше технологии предусматривает для прессования пьезотермопластиков в горячих прессах применение специальных прессформ. Режимы прессовапня пьезотермопластиков по указанной технологии приведены в табл. 28.

|

Таблица 28 Режимы прессования пьезотермопластиков

|

Для производства пьезотермопластиков по указанной технологии могут быть использованы любые древесные отходы, причем наиболее сложен технологический процесс при использовании в качестве сырья крупных кусковых древесных отходов, требующих двойного измельчения.

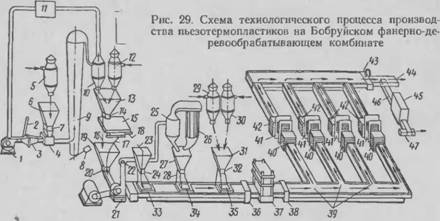

При использовании мелких отходов (опилок, пыли и др.) ряд производственных операций исключается. Рассматриваемая технология производства пьезотермопластиков легла в основу промыш - леино-экспериментальных цехов пьезотермопластиков при Бобруйском фанерно-деревообрабатывающем и Костромском фанерио-ме - бельном комбинатах.

В качестве исходного сырья для производства пьезотермопла - стнка на Бобруйском фанерно-деревообрабатывающем комбинате проектом предусмотрено использование сырых и сухих измельченных древесных отходов. В соответствии с приведенной технологической схемой (рис. 29) древесные отходы подаются пневмотранспортом в циклон 5, а затем в бункер 6. Из бункера отходы винтовым транспортером 7 направляются в эжекционную воронку 4 Пневматической трубы-сушилки 9, где они сушатся до влажности 8—12%. В трубе-сушплке производится фракционирование отходов: мелкие и более сухие частицы, попадая в струю горячих газов, уносятся в верхнюю часть трубы-сушилки, а более влажные и крупные частицы задерживаются в нижней части сушилки. По

|

|

Мере высушивания отходы поднимаются вверх, достигая суженного сечения трубы-сушилки, где подхватываются паровоздушной смесью и уносятся в циклон 10. Тяжелые частицы (песок, камни и др.) падают на дно сушилки, где под действием их тяжести открывается затвор 8 и они поступают в специальный ящик. Высушенные древесные отходы осаждаются в нижней части циклона, а паровоздушная смесь с пылью и мелкими частицами отходов поднимается по внутренней трубе циклона вверх и попадает в фильтр 11, где очищается от пыли. Осажденная пыль используется для производства пластика. Воздушная смесь вентилятором 1 подается на рециркуляцию. Для поддержания необходимой относительной влажности воздуха в сушилке часть паровоздушной смеси выбрасывается через трубопровод 2 в атмосферу.

Основная масса паровоздушной смеси вентилятором 1 нагнетается через пластинчатый калорифер 3 в трубу-сушилку. Находящиеся в циклонах 10, 12 высушенные отходы своим весом открывают затвор и проваливаются в бункер 13. Из бункера 13 Отходы подаются винтовым транспортером 14 на инерционный сортировочный транспортер 15 или, минуя сортировку, поступают по лотку 16 в бункер 19. После сортировки кондиционные отходы по лотку 18 подаются в бункер 23, а отходы, требующие дополнительного измельчения, по лотку 17 поступают в бункер 19 и далее винтовым транспортером 20 в молотковую дробилку 21. После измельчения отходы подаются вентилятором 22 в циклон 25, где значительная часть их осаждается и проваливается в бункер 27. Древесная пыль вместе с транспортирующим воздухом передается в фильтр 26, где она осаждается и проваливается в бункер 27.

Древесная пыль (от шлифовальных станков) пневмотранспортом подается в циклоны 29 и 30, а оттуда попадает в бункер 31. Из бункеров 23, 27 и 31 подготовленный прессматериал загружается объемно-весовыми порционными питателями 24, 28 и 32 В матрицы 33, 34 и 35, установленные на цепном пульсирующем транспортере. Заполненные матрицы .поступают на узел предварительного подогрева прессматериала в поле токов высокой частоты 36, после чего подаются в одноэтажный гидравлический пресс 37 для подпрессовки при удельном давлении от 25 до 150 кгс/смг (меньше при нагретом прессматериале, большее — без предварительного подогрева). Температура плит пресса 18—25° С, продолжительность выдержки от 25 до 45 сек. Давление снимается в течение 5—8 сек. Для сокращения времени выдержки в горячем прессе уплотненный прессматериал можсг быть нагрет до 130—150° С в поле токов высокой частоты 38.

Заполненная уплотненным и нагретым прессматериалом матрица накрывается полированной хромированной металлической прокладкой, после чего прессформы с прессматериалом транспортерами 39 подаются в загрузочные этажерки 40 многоэтажных гидравлических прессов 41.

Из пресса пьезотермопластики выгружаются в разгрузочную этажерку 42. Из этажерки по цепному транспортеру матрицы с готовыми изделиями подаются на пневматический станок 43, с помощью которого они освобождаются от изделий.

Освобожденные матрицы и металлические прокладки поступают на очистку от нагара и смазку олеиновой кислотой. Подготовленные матрицы и прокладки подаются на место формирования пакетов 33, 34 и 35. Выгруженные из матриц изделия транспортером 46 подаются в камеру кондиционирования 45 и далее на последующую окончательную обработку (снятие грата, армирование, окраска и т. д.) 44, 47.

Существующая технология производства плиток для полов из пьезотермопластика на Костромском фанерно-мебельном комбинате несколько отличается от рассмотренной выше.

Плитка изготовляется размером 300X300X12 мм из гидролн - зованных опилок хвойных и лиственных пород древесины по технологии, включающей следующие основные процессы: приготовление прессмассы; брикетирование; облицовку поверхности; прессование; обработку готовых изделий.

Прессмассу для плиток изготовляют путем обработки отсортированных опилок хвойных и лиственных пород древесины, прошедших через сито с ячейками размером 2 мм, насыщенным паром в автоклаве при температуре 170—180° С, давлении 8—10 атм В течение 2 ч.

По окончании обработки давление в автоклаве снижается до 3—5 атм и масса влажностью 100—130% выгружается оттуда так называемым «выстрелом» в специальный циклон с бункером. Из бункера древесная масса шнеком подается к вентилятору и далее в сушилку непрерывного действия. Сушится масса при температуре 80—90°С до конечной влажности около 8%. Из сушилки пневмотранспортом она направляется в бункер-сборник.

Для повышения текучести н устранения возможного прилипания к поддонам древесные частицы смачиваются в специальном смесителе раствором олеиновой кислоты концентрацией 0,25%.

Контроль качества прессмассы состоит прежде всего в проверке массы на содержание влаги. В случае заниженной исходной влажности в прессмассу добавляют необходимое количество воды, которое вводят в смеситель вместе с олеиновой кислотой. Перед прессованием прессформы должны быть очищены от древесных частиц, которые удаляют с их поверхности сжатым воздухом. Так как гидролизованная прессмасса имеет объемный вес в насыпном виде всего 250—270 кг/ж3, перед прессованием в горячем прессе требуется предварительное холодное уплотнение — брикетирование в прессах без обогрева. Для этого прессмасса засыпается равномерным слоем в матрицу прессформы, рабочая поверхность которой смазывается олеиновой кислотой, затем пуансоном она прессуется при удельном давлении 30 кгс/см2 в течение 5 сек на 1 мм Толщины плитки.

При брикетированйи масса уплотняется до объемного веса 750—800 кг/мв. По окончании брикетирования давление снимается и брикет выгружается или вместе с прессформой транспортируется к прессу горячего прессования.

Подготовленный брикет вместе с ограничительной рамкой помещается между двумя металлическими шлифованными прокладками и загружается в многопролетный пресс. Перед прессованием рабочая поверхность прессформ и прокладок смазывается олеиновой кислотой. Смыкание плнт пресса и подъем давления до заданной величины производятся при выключенном паре.

По достижении заданного удельного давления (150 кгс/см2) открывается паровой вентиль и плиты пресса прогреваются до температуры 160° С. При достижении температуры плит пресса 155° С начинается отсчет времени выдержки из расчета 1 мин на 1 мм Заданной толщины готового изделия. По окончании прессования пар отключается и в плиты пресса или прессформу подается вода для охлаждения. Продолжительность охлаждения плит пресса (до температуры не ниже 40° С) 1—1,5 мин на 1 мм толщины прессуемого изделия. После охлаждения давление снимается, изделие выгружается из прессформы и выдерживается в помещении цеха не менее 24 ч, после чего поступает на обработку. Обработка плиток (снятие облоя, обрезка, шлифование) происходит на токарных, фрезерных и других станках.

По требованию потребителя паркетная плитка может быть изготовлена с облицованной поверхностью. Для облицовки используют различные бумажные пленки па фенолформальдегидных, мочевино-формальдегидных н других смолах, специальную бумажную пленку, покрытую слоем из смеси фенол форм альдегидной смолы, древесных опилок и сурика следующего состава (вес. ч):

Смола СБС-1 концентрации Опилки необработанные, фрак-

30- 35% или фенолоспирты. . 1 ции менее 0,5 мм............................ 1

Сурик железный или охра ... 1

Порядок приготовления смеси следующий. Опилки тщательно смешивают с суриком или охрой, опрыскивают раствором смолы или фенолоспиртами, снова перемешивают и сушат до влажности

|

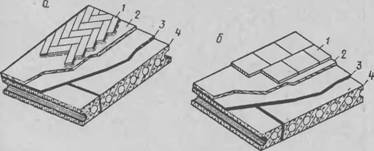

Рис. 30. Междуэтажное перекрытие с различными типами полов: А — пол из штучного паркета; б — пол из пьезотермопластиков; I — чистый пол из штучного паркета или из пьезотермопластиков; 2 — мастика; 3 — зву - котеплоизоляционный слой, выполненный из плит на основе гидролизного лигнина без связующих; 4 — железобетонные плнты |

2—6%. Полученную массу засыпают равномерным тонким слоем в прессформу, затем засыпают навеску прессмассы и снова тонкий слой облицовочной массы. После этого брикет прессуют. Облицовочную массу наносят с таким расчетом, чтобы после прессования толщина облицовочного слоя составляла 2—3 мм.

Высокие физико-механические свойства пьезотермопластиков (табл. 29) позволяют широко применять их в строительстве для устройства полов, изготовления дверей, в качестве отделочного материала и т. д. На рис. 30 показаны полы, выполненные из штучного паркета и из пьезотермопластиков. Паркетные плитки из пьезотермопластика укладываются, как правило, по бетонному основанию, причем, влажность основания не должна превышать 8%, а предел прочности на сжатие должен быть не менее 50 кгс/см2. Перед наклеиванием плитки основание должно быть очищено от пыли и загрунтовано.

Для приклеивания плиток из древесного пластика могут быть рекомендованы следующие мастики: резино-бнтумная, а также мастика на основе поливинилацетатной эмульсин. Состав мастики на основе поливинилацетатной эмульсин (в процентах по весу):

Портландцемент................................. 15 Поливинилацетатиая эмульсия

Песок кварцевый мелкий .... 56 пластифицированная....................... 13

Вода . . ................... 16

В непластифицированную эмульсию добавляют 15%-ную водную эмульсию дебутилфталата (4% от веса ПВАЭ).

Последовательность настила полов из паркетной плитки следующая: выравнивание основания; огрунтовка поверхности основания и сушка грунта в течение суток; нанесение мастики слоем 0,6—0,8 мм укладка плиток по горизонтали с предварительной разбивкой центральных осей.

При применении резино-битумнон мастики на бетонное основание наносят грунт из мастики и бензина в соотношении 1 :3. Спустя сутки после огрунтовки на основание наносят слоем до

|

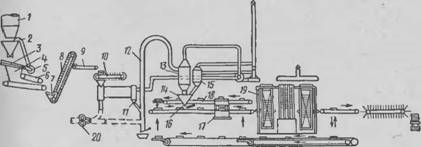

Рис. 31. Схема технологического процесса производства пьезотермопластиков Из гидролизного лигнина |

Направляются в дробилку 5 для измельчения и далее в бункер 2. Гусеничным прессом (прн давлении 25 кгс/см2) гидролизный лигнин обезвоживается до влажности 38,5% и подается ленточным транспортером 7 в приемный люк наклонного элеватора 8, а затем направляется на ленточный транспортер 9. С ленточного транспортера сырье подается на скребковый транспортер 10, распределяющий его по барабанным сушилкам. После сушки лигнин порционным питателем 11 подается в пневмогазовую трубу-сушилку 12 И затем в циклон 13 и бункер сухого лигнина 14.

Для улавливания мелких частиц лигнина из газов после сушилок установлен циклон 15. Из бункера 14 порционным питателем 16 прессматериал загружается в матрицы, установленные на двухцепном пульсирующем транспортере, проходящем под питателем. Перед загрузкой на матрицу устанавливается формовочная рамка. Для выравнивания прессматериала в формовочной рамке на пути движения матрицы находится выравнивающий валик. Подготовленная матрица с лигнином подается для подпрессовки в одноэтажный гидравлический пресс 17. Предварительное уплотнение массы происходит при давлении 35—40 кгс/см2, время выдержки 45 сек.

После выдержки пуансон пресса поднимается вместе с формовочной рамкой, включая транспортер, который перемещает матрицу с уплотненным прессматериалом на место окончательной сборки пакетов На участке сборки пакетов формовочная рамка передается на транспортер 18, а пакет накрывается сверху хорошо смазанной металлической прокладкой. В таком виде пакеты подаются по одному в загрузочную этажерку 19 и далее в гидравлический многоэтажный пресс.

Сушка лигнина ведется топочным газом с температурой, равной 300°. Газ поступает из котельной по газопроводу 20.

Прессование плит из гидролизного лигнина влажностью 10—12% происходит прн температуре плит пресса 150—160° С, удельном давлении 25 кгс/см2. Время выдержки в прессе 0,5 мин/мм, Время снижения давления 3 мин. Плиты для черного пола могут быть изготовлены размером 1500X1000X25 мм.

Таблица 30

|

Физико-механические свойства плит из лигнина

|

Физико-механические свойства плит из лигнина приведены в табл. 30.