Разведка сырья для кирпича

Разведка сырья и его предварительные испытания

ПОИСКИ И РАЗВЕДКА СЫРЬЯ

Месторождение глины, выбранное для постройки при нем кирпичного завода, должно не только отвечать предъявляемым требованиям в отношении качества сырья, но и иметь его запасы на срок работы завода около 25 лет.

На каждую 1 тыс. киріпичей расходуется 2,5 мъ глины в плотном Грунте. Следовательно, для завода производительностью, например, 1 500 тыс. кирпичей ів год требуется залежь глины с запасами не менее 2,5 мъ X 1 500 тыс. X 25 лет = 93 750 ж3. К этому количеству следует прибавить 10—15% неизбежных потерь сырья (потери во время транспортирования к заводу, неполное использование всей толщи сырья и т. д.). С учетам этих потерь потребные запасы глины должны -составить около 105 тыс. мъ.

Запасы сырья на выбранном месторождении определяют, умножая среднюю толщину залежи глины :на площадь участка. При толщине залежи 2 м потребная (площадь 'составит 105 000 : 2 = 52 500 м2, т. е. около 5 га. При большей толщине пласта понадобится соответственно меньший участок и, наоборот, при меньшей толщине пласта — больший.

Обычно' пласт глины бывает покрыт сверху непригодным для производства почвенным слоем — так называемой очистью, требующей удаления. Желательно, чтобы этот слой был небольшим — до 0,5 м и во всяком случае не превышал по своей толщине половины толщины СЛО'Я глины.

Чтобы выбрать подходящее для разработки место, следует собрать у местных жителей сведения обо всех известных ближайших месторождениях глины, которые использовались когда-либо для производства кирпича, гонч&рных изделий и хозяйственных целей, или же были обнаружены в естественных обнажениях грунта — по берегам рек, на склонах лощин и оврагов, а также при рытье колодцев, котлованов и т. п. Целесообразно также посоветоваться с местными районными- и областными организациями (райпромкомбиват, обл- план, геологоразведочные организации, районные комиссии по запасам сырья, лаборатории, занимающиеся исследованием глины, краеведческие организации и т. д.) и .получить у :них данные о залежах глины, их запасах и качестве.

Из всех выявленных залежей необходимо предварительно наметить две или три с тем, чтобы после их детального обследования и опробования качества глины окончательно выбрать ту залежь, которая 'ло воем условиям окажется наилучшей для постройки завода.

Убедившись по внешним признакам и имеющимся данным в пригодности глины для производства кирпича, надо установить запасы глины. Точное определение запасов (необязательно. Требуется лишь убедиться, что количество глины нужного качества достаточно для работы завода намеченной мощности в течение примерно 25 лет.

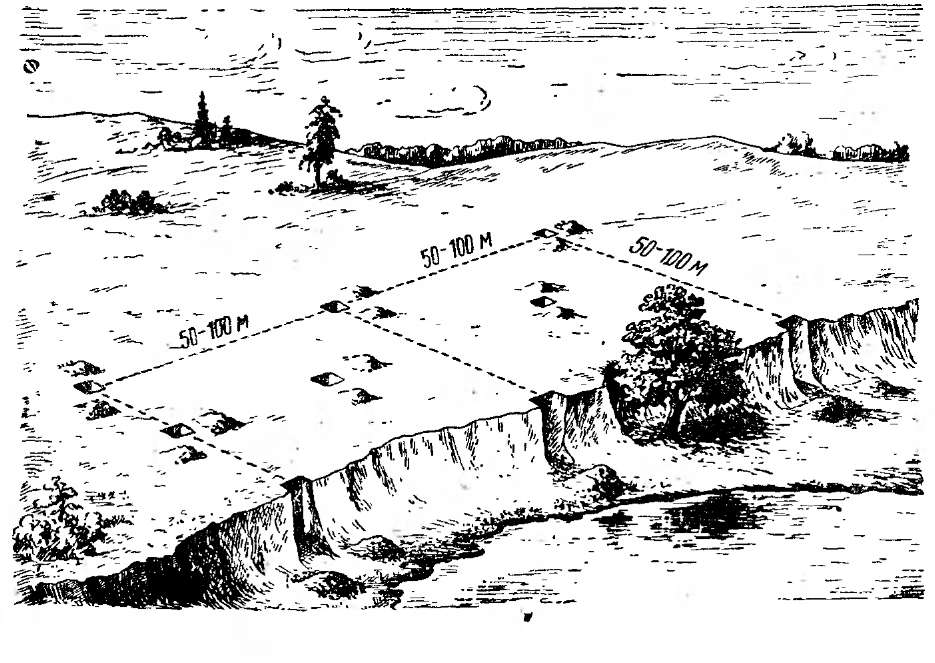

Для определения глубины и простирания глины отрывают шурфы через 50—100 м один от другого.

Для того чтобы уменьшить количество требуемых шурфов, рекомендуется использовать естественные обнажения почв у обрывистых берегов рек и оврагов, в открытых карьерах и т. п. По мере надобности в них делают расчистки и выясняют полную глубину залегания глины и расстояние, на которое простирается залежь.

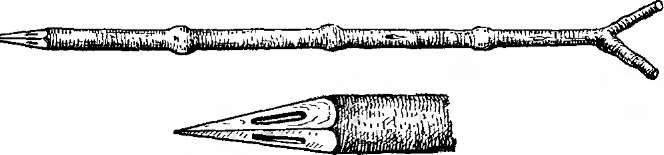

Если в местности нет никаких естественных обнажений, то, чтобы избежать рытья большого числа шурфов, можно Прибегнуть к бурению скважин. Необходимый для этого ручной бур следует изготовить в кузнице колхоза или взять на временное .пользование в одной из геолого-разведочных организаций. Для предварительных поисков глины вместо металлического бура можно обойтись деревянным щупом (рис. 1), который представляет собой гладкий деревян-

Рис. 1. Деревянный щуп для поисков глины

ный кол толщиной 4—5 см, заостренный внизу на четыре грани. По середине каждой грани выдалбливают канавку глубиной и шириной 1 см.

При пользовании щупом в земле делают небольшую ямку, в которую вливают немного воды, чтобы земля отсырела (так как в сухую землю щуп идет плохо), и с размаху всаживают щуп в землю, затем его несколько раз поворачивают, вынимают и снова всаживают в образовавшееся отверстие, вращая время от времени. С каждым разом щуп проникает на большую глубину.

Заостренный конец щупа периодически осматривают, из канавок извлекают грунт и проверяют его характер. Таким образом, можно (проверить наличие глины на глубине до 1 м. Для проверки на большую глубину приходится делать шурфы.

Шурфы и скважины следует располагать на участке в определенном порядке, по предварительно .составленному плану. Если нет готового плана участка, следует обратиться к землемеру или самостоятельно вычертить план в соответствующем масштабе (лучше 1 : 1 ООО). На плане нужно указать направление стран света, имеющиеся приметы или ориентиры—дороги, строения, овраги, отдельные деревья или специально сделанные искусственные ориентиры — межевые знаки, столбы с надписью и т. п.

При наличии готового плана на нем следует обвести (оконтурить) разведываемый участок, .обозначив места закладки скважин или шурфов и место отбора (пробы глины для испытаний.

Участок на плане и на местности разбивают на квадраты со сторонами 100 X 100 м, а если залегание глины неоднородно, то 50 X X 50 м, и намечают шурфы и скважины в углах квадратов (рис. 2). При значительной разнице в глубине залегания глины следует сделать дополнительные шурфы.

Все данные о месторождении глины, выявленные при проходке шурфов и скважин, должны быть записаны в специальном «Шурфо- вом журнале». Ниже приводится рекомендуемая форма журнала с описанием скважин и шурфов (описание каждого шурфа или скважины нужно давать на отдельной странице).

Рис. 2. Расположение шурфов (или скважин) на разведываемом участке

ШУРФОВОИ ЖУРНАЛ

Месторождение глины,

области

_района

сельсовета

Разведка начата Окончена _____

_19_ _19.

Шурф (скважина) № 1

«

6) о ч

о

Описание встреченных пород

Глубина залегания Б М

Мощность

№

проб

Примечание

%

ОТ

ДО

в м

Растительный слой .... Суглинок светло-коричневый

тощий.....................................

Глина желтая, слегка песчаная, с прослойками серой пластич

ной глины..............................

Песок мелкозернистый . . .

На глубине 3,6 л появилась грунтовая вода. Выше этого уровня вода не поднимается

Журналы с этими записями должны храниться в течение всего срока работы кирпичного завода, так как при разработке карьера необходимо постоянно знать, где и как залегает глина.

Для окончательного ірешения вопроса о (пригодности сырья на разведанном участке нужно отобрать с участка пробу и испытать ее в полевых, а затем в заводских условиях.

Проба глины должна быть обязательно характерной для данного месторождения, поэтому ее 'следует отбирать лишь после окончания разведки всего участка. Надо сравнить качество сырья во всех шурфах и скважинах и наметить для отбора пробы такой шурф, в котором качество глины по внешним признакам и соотношение разных слоев являются средними для всего разведанного участка. Для полевого испытания отбирают пробу весом около 30 кг, а для производственных испытаний — около 2,5 т (т. е. 1,5 мъ).

До отбора пробы надо удалить у .намеченного шурфа верхний растительный слой, а с вертикальных стенок снять размытую и выветрившуюся поверхность. Если (по внешним признакам качество глины 'всей толщи пласта примерно .одинаково, из вертикальной стенки шурфа вырезают лопатой сверху донизу бсирозду одинакового сечения по ©сей высоте стенки. Глину из этой борозды осыпают вниз на расстеленные мешки, чтобы она не засорилась.

Сваленную на подстилку глину перелопачивают и (перемешивают. Если ее .количество превышает необходимое для пробы, глину раскладывают ровным слоем в виде квадрата, который делят на четыре части двумя диагоналями. Две противоположные части отбрасывают, а две оставшиеся смешивают вместе. Если глины все еще много, такое «квартование» повторяют до тех пор, пока іне останется столько глины, сколько требуется для пробы. После этого пробу доставляют к месту испытаний.

При отправке пробы в специальную лабораторию, занимающуюся исследованием глины, ее упаковывают в плотный ящик, снабженный биркой, на которой указывают наименование колхоза, время и место отбора пробы.

Для производственного испытания глину можно отправить на ближайший кирпичный завод навалом в автомашине. После доставки на место глину ссыпают на чистую площадку, забив в нее колышек с биркой, чтобы не произошло1 путаницы.

Когда глина залегает двумя или несколькими слоями, имеющими различное качество, от каждого слоя отбирают отдельную пробу и упаковывают ее в отдельный ящик, который также снабжают особой биркой. В этой бирке должно быть указано, из какого слоя взята проба, какова его толщина и глубина залегания от поверхности. Эти данные должны быть учтены при испытаниях для подбора наиболее подходящей сырьевой смеси — шихты.

После того как пробы глины будут испытаны и окажется, что они пригодны для производства кирпича, можно выбирать участок для постройки завода.

Окончательное заключение о пригодности глипы для производства кирпича можно сделать только на основании испытания ее в заводских условиях, (при котором из глины изготовляют в нормальных производственных условиях некоторое количество кирпича и проверяют его качество.

Испытание ,в заводских условиях занимает довольно много времени. На доставку глины к месту испытания, ее обработку, формовку кирпича-сырца, его сушку и обжиг требуется в общем около 1 месяца. Если глина окажется непригодной для кирпича, испытание приходится повторять с другими глинами, затрачивав еще по 1 месяцу на каждое испытание, что может сильно затянуть выбор сырьевой базы для постройки кирпичного завода. Поэтому, чтобы не пришлось ho нескольку раз повторять испытания їв заводских условиях, следует вначале произвести на месте простейшее опробование нескольких глин, отобранных из разных участков. Для испытания в заводских условиях направляют ту глину, которая показала лучшие результаты при предварительном опробовании.

Предварительное опробование сырья

Предварительное опробование может быть произведено в каждом колхозе. Оно заключается в определении содержания в глине вредных включений — камешков и известняка, определении пластичности и связности глины, проверке зернового состава глины, т. е. содержания в ней (песка, пылевидных и глинистых частиц, а также усадки глины при сушке и еще некоторых других показателей.

Определение количества и состава включений. Если глина содержит твердые включения крупнее 3 мм, надо определить их примерное количество, состав и степень твердости.

Для этого берут около 4—4,5 кг глины (столько глины идет на один кирпич), высушивают ее и взвешивают. Затем глину помещают в ведро, заливают водой и после полного размокания глины тщательно перемешивают до жидкого (ометанообразного) состояния. После этого жидкую глину процеживают через проволочную сетку или решето с отверстиями около 2 мм. Остаток на сетке промывают, чтобы смыть всю глину. На сетке остаются только зерна включений, которые высушивают и взвешивают. Полученный вес, умноженный на 100 и разделенный на вес сухой глины, взятой для пробы, характеризует процентное содержание в глине включений. Глину, содержащую более 2°/о включений, нежелательно использовать для производства кирпича.

Чтобы определить, есть ли в глине известняковые включения, их смачивают несколькими каплями соляной кислоты, которая вызывает как бы вскипание этих включений с выделением пены. Капли кислоты на включениях, не содержащих извести, остаются прозрачными. Если известняковые включения имеют крупность более 1 мм, от использования такой глины следует отказаться. Наличие в глине известняка в виде порошка, равномерно распределенного в ее массе, даже в количестве 10% и более, не является вредным, и такая глина может быть использована в производстве кирпича.

Наконец, надо (проверить твердость включений. Если они легко поддаются раздавливанию и растиранию, то при машинной обработке такую глину можно использовать для производства.

Определение пластичности. Пластичные глины легко можно отличить от тощих по ряду признаков. В подсохшей на поверхности стенке шурфа или другого вертикального обнажения почвы пластичная глина выветривается плотными прямоугольными кусочками (кубиками), тогда как обнажение тощей глины имеет равномерную рыхлую поверхность. Кусок сухой пластичной глины легко полируется ногтем, давая гладкую блестящую поверхность, а при строгании ножом дает тонкую стружку. Тощая же глина при зтом рассыпается в зернистый порошок. Промятая с водой пластичная глина дает в руках ощущение связной жирной массы; на ней ясно остаются отпечатки ножи рук; при сдавливании пальцами из нее могут быть получены тонкие лепестки. Тощие глины этими свойствами не обладают. В них ясно ощущается недостаточная связность, большое содержание песка.

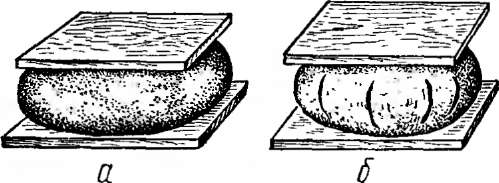

Наиболее распространенные приемы определения пластичности — сдавливание шариков и изгибание жгутиков.

При первом способе берут немного глины и проминают с водой до нормальной формовочной густоты, т. е. до такого- состояния, при котором глина легко мнется, но -не липнет к рукам. Из этой глины делают шарик диаметром 4—5 см. Его помещают между двумя дощечками и постепенно сдавливают до тех -пор, пока на шарике не появятся трещины. Глина считается тем пластичнее, чем больше сплющивается шарик до (появления трещин (рис. 3). У шарика из высокопластичной глины трещины появятся только тогда, когда шарик будет сдавлен более чем до половины первоначального диаметра.

Рис. 3. Определение пластичности глины сдавливанием шарика

а — высокопластичная глина; б—-глина средней пластичности; в — тощая глина

Если глина обладает средней пластичностью, трещины появятся после сдавливания шарика приблизительно на одну треть диаметрч.

Шарик из малопластичной глины даст трещины уже при сжатии на одну четверть диаметра, а шарик из совсем тощей глины может даже развалиться на куски при самом легком нажиме. Для производства кирпича, как уже ранее указывалось, считают наиболее (подходящими глины средней пластичности.

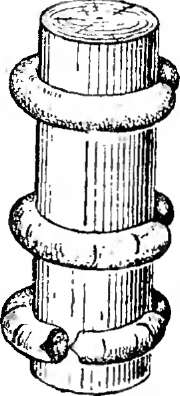

При определении пластичности жгутиками их изготовляют из такого же по густоте глиняного теста, что и шарики. Тесто скатывают в жгутики толщиной около 1,5 см и длиной 15—20 см. Часть полученных жгутиков растягивают, а часть сгибают в кольца вокруг деревянного цилиндра диаметром 4—5 см (рис. 4).

Жгутики из высокопластичной глины при растягивании разрываются не сразу, а при некотором усилии и в месте разрыва слегка вытягиваются, делаются тоньше (в глине чувствуется связность). В кольца диаметром даже меньше 4—5 см жгутики из высокопластичной глины сгибаются легко, без трещин и надрывов. Жгутики из глины средней пластичности (кирпичной глины) разрываются с меньшим усилием и при сгибании в кольца могут давать небольшие трещины. Жгутики же из тощей глины разрываются почти без всякого усилия, совсем не вытягиваясь, а при сгибании сразу разламываются.

Для приобретения необходимого навыка в определении пластичности описанными способами рекомендуется вначале попрактиковаться на глинах, пластичность и другие свойства которых уже известны, например на глинах ближайшего кирпичного или черепичного завода или гончарной мастерской.

Определение зернового (гранулометрического) состава. Наиболее простым и распространенным способом определения зернового состава глины является способ Рутковского, при котором глина разделяется на три фракции с величиной частиц: крупнее 0,05 мм (песок), от 0,05 до 0,005 мм (пыль), мельче 0,005 мм (глина).

Содержание каждой из этих фракций определяют следующим образом.

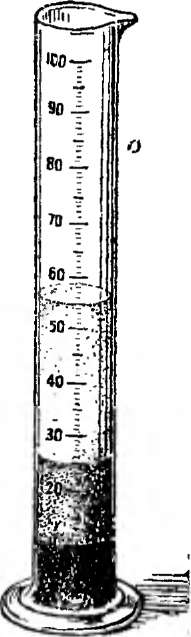

Берут около 150 г воздуш- носухой глины, измельчают ее деревянной скалкой в порошок и просеивают через сито с 36 отверстиями на 1 см2. Затем просеянную глину насыпают в стеклянный мерный цилиндр— мензурку с сантиметровыми

Рис. 5. Мензурка для определения зернового состава глины

Рис. 4. Определение пластичности сгибанием жгутиков

а— высокопластичная глииа; б — глина средней пластичности," в — тощая глина

делениями емкостью 100 см3 (рис. 5). Количество глины должно быть таково, чтобы при ее уплотнении (легким постукиванием цилиндра) объем глиняного порошка был равен точно 5 смъ. Затем в цилиндр вливают около 50 смг воды и тщательно размешивают

глину стеклянной палочкой с резиновым наконечником до тех пор, пока вся глина не будет взмучена и на стенках цилиндра перестанут появляться мазки от нерастворенных комочков глины. Далее в мензурку прибавляют 3 см3 10%-ного раствора хлористого кальция (5,5 г на 100 см3 воды) и снова размешивают. После этого в цилиндр доливают воду до отметки 100 см3, еще раз перемешивают содержимое и дают отстояться в течение 24—48 час. Когда взмученная глина осядет и вода над ней станет прозрачной, отмечают -объем осадка и определяют по нему содержание в пробе частиц мельче 0,005 мм, т. е. собственно глинистого вещества. Для этого пользуются данными табл. 1.

Таблица 1

Содержание глинистых частиц в зависимости от объема осадка

Объем осадка в см3

Количество частиц менее 0,005 мм в %

Объем осадка в см3

Количество частиц менее 0,005 мм в %

Объем осадка в см3

Количество частиц менее 0,005 мы в %

25

90,7

17,5

56,68

10

22,67

23.75

85,03

16,25

51,01

8,75

17

22,5

79.36

15

45.35

7,5

11,33

21,25

73-67

13,75

39,68

6.25

5,66

20

68,01

12.5

34

5,6

2,72

18,75

62,35

11,25

28,34

—

—

Глины, наиболее подходящие для производства кирпича, содержат от 20 до 35% частиц мельче 0,005 мм. Глины с содержанием этих частиц менее 20°/о слишком тощи и будут давать непрочный кирпич, а более 35% — слишком жирны и потребуют отощения песком или другими примесями, чтобы кирпич .не растрескивался при сушке.

Для определения содержания частиц крупнее 0,05 мм, т. е. песка, берут 10 см? воздушносухой измельченной в порошок глины, всыпают ее в такой же цилиндр с сантиметровыми делениями и вливают воду до деления 100 см3. Глину с водой также тщательно размешивают и дают постоять ровно 90 сек. После этого быстро и осторожно сливают верхние 18 см3 жидкости, доливают чистой воды до прежнего уровня (т. е. до деления 100 слг3), снова размешивают, дают постоять 90 сек. и вновь сливают верхние 18 см3. Эту операцию повторяют до тех пор, пока вода інад осадком не станет прозрачной раньше, чем через 90 сек. При этом в осадке останутся только крупинки 'больше 0,05 мм, т. е. песок. Процентное содержание песка в пробе вычисляют, умножив на 10 объем осадка в цилиндре, выраженный в кубических сантиметрах (каждый 1 см3 осадка принимается за 10%). Наиболее приемлемое содержание песка в кирпичных глинах — от 25 до 35%.

Процентное содержание в глине частиц размером от 0,005 до 0,05 мм, т. е. пыли, определяют, вычитая из 100 сумму цифр, характеризующих процентное содержание частиц мельче 0,005 мм и крупнее 0,05 мм. Желательно, чтобы содержание пыли в глинах не превышало 35—40%.

Определение воздушной усадки и сушильных свойств. Для определения воздушной усадки кирпича-сырца (сокращения в размерах при сушке) из глиняного теста нормальной формовочной густоты изготовляют маленькие кирпичики размером примерно 12X6X3 см. Эти кирпичики осторожно укладывают на гладкую посыпанную песком доску и на их поверхности с угла на

угол прочерчивают две линии. На каждой линии поперечными рисками отмечают длину, равную 100 мм (рис. 6). После этого кирпичики высушивают.

Несколько образцов . сушат в комнатных условиях и несколько — на открытом воздухе (но не на солнце и не на ветру). Когда образцы несколько затвердеют, следует поставить их на ребро для ускорения и более равномерного высушивания. Сушку считают оконченной, когда на образцах* исчезнут темные влажные пятна, при постукивании они будут издавать ясный звук, а также когда будет достигнута необходимая твердость. На достаточно высушенных образцах при прочерчивании острым предметом остается светлая царапина (на той стороне, где отмечены линии для определения усадки, делать царапины не следует).

У высушенных образцов, измеряют длину линий между рисками. Сокращение линии в миллиметрах (против первоначальной длины в 100 мм) равно воздушной усадке в процентах. Например, если окажется, что линия между рисками при сушке уменьшилась с 100 мм до 92, то значит усадка равна 8%.

В процессе сушки следует наблюдать за образцами, отмечая появление трещин. Если на многих образцах образовалось большое количество трещин (что обычно бывает либо при большой усадке и неудовлетворительных сушильных свойствах глины, либо при слишком ускоренной сушке), опыт необходимо повторить. Новые образцы следует сушить медленнее и осторожнее, чем в первый раз.

Определение количества отощителей. В процессе определения воздушной усадки и сушильных свойств глины определяют также необходимость отощеиия глины и количество отощителей. Для этого часть образцов следует изготовить из глины, отощенной путем добавки в нее песка, тощего суглинка, торфа или опилок — в зависимости от того, что выгоднее применять в дальнейшем по местным условиям. Добавки должны быть равномерно перемешаны с глиной.

Глины

Чем жирнее глина и чем больше она растрескивается при сушке, тем больше приходится вводить в нее отощающих добавок. Обычно добавляют от 10 до 20% теска, до 30% торфа, от 5 до 15% опилок, а при изготовлении легковесного (пористого) кирпича опилок добавляют больше. Суглинка, если он залегает здесь же,,можно добавлять в глину любое требуемое количество. Из нескольких опытных шихт

выбирают такую, при которой получается наименьшее количество брака и не слишком уменьшаются пластичность и связность глины.

Для проведения всех перечисленных испытаний необходимо иметь следующие материалы и принадлежности: весы для взвешивания с точностью до 1 г; сита с отверстиями в 1 и 2 мм\

стеклянную мензурку емкостью 100 см3 с сантиметровыми делениями;

метр или линейку с миллиметровыми делениями; ведро или бачок для размешивания глины; доску для мятья на ней глины;

соляную кислоту (водный 10°/о-ный раствор), которую следует держать в стеклянном флаконе с плотно притертой стеклянной пробкой;

хлористый кальций;

формочку для изготовления образцов;

дощечки для сушки образцов и для раздавливания .шариков; деревянную чурку для сгибания жгутиков;

тетради для записи результатов испытаний.

После проведения предварительных испытаний надо направить 2,5 т глины, намеченной к использованию, на ближайший кирпичный или черепичный завод для испытания в производственных условиях.

Испытания сырья в производственных условиях

Сырье для крупных механизированных кирпичных заводов подвергают всесторонним испытаниям, чтобы не только определить пригодность сырья для производства кирпича, но и установить наиболее целесообразный технологический процесс для нового завода.

Для колхозных кирпичных предприятий относительно небольшой мощности и с несложным технологическим процессом глину целесообразно испытывать в тех условиях, в каких кирпич предполагается вырабатывать на колхозном предприятии.

Эти испытания лучше всего провести ,на ближайшем действующем колхозном или районном кирпичном заводе, располагающем соответствующим оборудованием, сушильными устройствами и обжигательной печью. На такой завод надо доставить, как указывалось выше, 2,5 т глины, из которой будет изготовлена опатная партия кирпича примерно в 500 шт.

Глина, привезенная на завод для испытаний, должна быть сгружена на чистую площадку (лучше всего — на подстилку из рогож или досок) так, чтобы не допустить ее загрязнения или смешивания с местной заводской глиной. Испытания должны быть проведены по заранее намеченной программе. В зависимости от свойств испытываемой глины нужно заранее наметить, будут ли ее испытывать в обычных заводских условиях, или же в эти условия будут внесены какие-либо изменения. В частности, должны быть установлены: состав шихты, способы увлажнения и обработки глины, условия формовки, сушки и обжига опытных кирпичей. При испытаниях должны быть тщательно соблюдены все намеченные условия.

Перед обработкой привезенной глины и формовкой из нее сырца необходимо полностью очистить от остатков глины заводской кирпи- чеделательный агрегат или иные применяемые на заводе устройства и машины; только после этого можно загружать в .них испытываемую глину.

Весь сформованный опытный сырец должен иметь условные метки, позволяющие отличить его после сушки и обжига от заводского кирпича. При формовке нескольких опытных партий (например, из шихты различного состава), кирпичи каждой партии должны иметь различные метки.

Полученный после сушки и обжига кирпич подвергают испытаниям, как указывалось в главе о требованиях к качеству кирпича. Хорошее качество готового кирпича из испытываемой глины явится лучшим подтверждением пригодности этой глины и возможности строительства кирпичного завода на выбранной сырьевой базе.

Если поблизости нет действующего кирпичного завода, можно организовать испытания на месте в условиях, близких к заводским. В этом случае, как и дри заводских испытаниях, понадобится обработать глину с добавкой или без добавки отощителей, сформовать некоторое количество кирпича-сырца стандартных размеров, высушить и обжечь кирпич, а затем испытать качества полученною- готового кирпича.

На некоторых заводах глину до обработки подвергают длительной естественной подготовке — вымораживанию в течение зимы, выветриванию в течение лета, выдерживанию в замоченном виде и т. д. Такая подготовка глины повышает ее качество и облегчает дальнейшую обработку.

Пробы испытываемой глины обычно не подвергают такой подготовке из-за недостатка времени. Однако в этом случае необходимо при испытаниях более тщательно обработать глину и подвергнуть ее вылеживанию после увлажнения и обработки хотя бы в течение нескольких дней.

Если есть возможность, глину высушивают на солнце, разбивают в порошок все комья, просеивают через сито с отверстиями 3 мм к только после этого замачивают. Эта операция по своим результатам может заменить .естественное разрыхление глины под действием промораживания или выветривания.

Сухую просеянную глину в случае надобности смешивают с вводимыми для отощения добавкаїми. Перемешивание производят на дощатом на стиле (бойке) путем перелоілачивания до тех пор, пока вся шихта равномерно не смешается, что будет видно по ее однородной окраске. Лучше всего замачивать глину в яме или заглубленном в землю ящике, загружая глину небольшими слоями и равномерно поливая каждый слой из лейки. Количество воды для замачивания сухой глины составляет около 200—250 л на 1 ж3 разрыхленной глины. Чем пластичнее глина, тем больше она требует воды для замачивания.

Замоченную глину следует накрыть мокрыми рогожами, мешками или матами и оставить на 2—3 суток, чтобы вода равномерно впиталась глиной и распределилась по всей массе. После этого глину тщательно перелопачивают или уминают до тех пор, пока она не станет возможно более однородной. Если это необходимо, глину дополнительно увлажняют водой из лейки для получения норімаль- ной густоты.

Промятую глину вновь накрывают мокрыми рогожами и оставляют для вылеживания не менее чем на сутки, после чего формуют из нее кирпичи.

Рекомендуется приготовить формовочную массу нескольких составов: из чистой глины и из глины с добавками в различном соотношении. Каждой массе надо дать условный номер или буквенное обозначение, -которыми в дальнейшем помечать все изготовленные из этой массы кирпичи. Количество глины в каждой массе должно быть достаточным для изготовления 25—30 кирпичей.

Образцы кирпича формуют вручную на станке-хлопуше, если он имеется, или в деревянной форме, которая может 'быть специально изготовлена для этой цели. Подробные описания всех приспособлений для формовки сырца, а также описание самого процесса формовки приведены в главе «Формовка кирпича-сьхрца». Необходимо тщательно соблюдать все 'правила формовки, добиваясь заполнения формы сразу из одного кома глины, хорошего уплотнения формы, особенно в углах, аккуратной заделки и оправки поверхностей сырца.

Для лучшего выявления сушильных свойств глины рекомендуется сушить образцы сырца в различных условиях. Например, из 30 кирпичей, сформованных из каждой массы, 10 высушивают в менее благоприятных условиях, т. е. на открытом воздухе, Ьрикрыв их лишь сверху от солнца. Еще 10 кирпичей высушивают в более благоприятных условиях—закрытом помещении до конца срока сушки. Остальные 10 кирпичей сушат в нормальных условиях: первые дни в закрытом помещении, а затем постепенно увеличивают доступ воздуха.

Кирпичи, сформованные на станке-хлопуше из густой формовочной массы, могут быть с самого начала установлены для сушки на ребро. Кирпичи, сформованные в ручных формах из мягкой массы, кладут на плашек (в сарае или на открытом воздухе), а спустя 1— 2 дня, когда они немного затвердеют, переставляют на ребро. Еще через некоторый промежуток времени, зависящий от степени высу- шенмости сырца, кирпичи ставят друг на друга в козелки в несколько рядов по высоте и в таком положении досушивают полностью.

На некоторых контрольных образцах кирпичей помечают линии длиной по 100 мм для определения воздушной усадки, а после обжига — также и огневой усадки.

Готовность кирпичей к обжигу определяют, как это отмечалось уже ранее, по отсутствию на кирпичах влажных лятен, по звуку при постукивании и по светлой царапине при прочерчивании острым предметом.

Весь высушенный сырец рассортировывают, отбирая помятые или разбитые кирпичи, а также кирпичи со сквозными трещинами. Судя по количеству брака кирпича-сырца, изготовленного из разных шихт и высушенного в разных условиях, делают выводы о выборе наилучшей шихты и наилучших условий сушки, обеспечивающих высокое качество кирпича.

Результаты сушки должны быть занесены в специальную тетрадь, где надо записать: состав шихты каждой пробы, ее условное обозначение, количество кирпичей, направленных в сушку, время начала сушки, условия сушки (температура воздуха и т. д.) за каждые сутки, срок сушки, величину воздушной усадки, качество высушенного сырца, основные виды брака, выводы о результатах сушки.

Весь доброкачественный кирпич-сырец после сушки направляют в обжиг. Лучше всего отвезти высушенный сырец для обжига в колхоз, где имеется готовая обжигательная печь. Можно использовать не только печь для обжига кирпича или черепицы, но и небольшой горн для обжига гончарных изделий; опытные образцы кирпича можно загрузить и обжечь вместе с гончарными изделиями.

Если такая возможность исключена, надо устроить свою небольшую временную печь объемом 2—3 ж3 (т. е. вместимостью в 500— 760 кирпичей) с площадью пода примерно 1,3X1,3 м и высотой до 1,5 м. В печи устраивают одну топку. Обжиг ведется обычным способом, описанным в главе «Обжиг кирпича».

После обжига и охлаждения образцы выгружают из печи и сортируют. Одновременно проверяют по усадочным линиям на контрольных образцах огневую усадку, т. е. насколько уменьшаются при обжиге изделия из данной глины (огневая усадка обычно не превышает 1,5—2%).

При оценке качества готового обожженного' кирпича необходимо руководствоваться указаниями, приведенными в главе I.