ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

СРОК СЛУЖБЫ свинцовых АККУМУЛЯТОРОВ

Срок службы является важной эксплуатационной характеристикой свинцового аккумулятора. Концом срока службы считается момент, когда его емкость падает ниже некоторой оговоренной для данных аккумуляторов величины (для стартерных батарей 80%). Наиболее часто встречающимися причинами выхода из строя стартерных аккумуляторов являются: оплывание активной массы положительного электрода; короткие замыкания между электродами; коррозия решеток положительного электрода; необратимая суль- фатация пластин.

Оплывание активной массы положительного э л ект рода. Было установлено, что при попадании в положительную активную массу примеси сульфата бария (указанное вещество как полезная добавка вводится в отрицательную активную массу) аккумулятор быстро выходит из строя из-за сильного оплывания активной массы. Поэтому в производстве свинцовых аккумуляторов необходимо принимать меры, чтобы сульфат бария не попадал в активную массу положительного электрода. С этой целью приготовление активных масс и намазка положительных и отрицательных пластин производятся раздельно. Оплывание усиливается с ростом концентрации электролита при проведении разрядов при низких температурах, а также при наличии в электролите примеси солей железа.

Следовательно, работая с менее концентрированным чистым электролитом и проводя разряды при обычных температурах, можно уменьшить оплывание. Эффективным средством уменьшения оплывания активной массы является также применение наряду с мелкопористым сепаратором стеклянного войлока. Такой комбинированный сепаратор позволяет увеличить срок службы аккумулято - pa примерно на 50%. Однако это приводит к снижению емкости аккумулятора на 10—15% вследствие увеличения внутреннего сопротивления аккумулятора.

Короткие замыкания между электродами. Эти замыкания быстро выводят аккумулятор из строя.

Причиной коротких замыканий могут быть оплывания положительной активной массы и набухание отрицательной активной массы. Короткие замыкания образуются также через сепараторы. Так, например, в конце срока службы сепаратор разрушается, в нем появляются отверстия, через которые активная масса проникает от одного электрода к другому.

При использовании в аккумуляторах химически стойких сепараторов (мипор, мипласт и др.) короткие замыкания могут образоваться по ножкам пластин, через шлам осевшей на дно положительной активной массы. Эта же масса, взмученная в электролите, оседает на кромках отрицательных пластин, переходит в губчатый свинец и образует мостики вокруг сепараторов, наконец, мелкие частицы активных масс в батареях с плотной сборкой могут продавливаться через поры сепараторов и вызывать короткие замыкания по образовавшимся мостикам.

Для предотвращения перечисленных видов коротких замыканий необходимо принять следующие меры: применять там, где допустимо, баки с высокими призмами; сборку блоков производить таким образом, чтобы сепараторы достаточно далеко выступали за края пластин; в аккумуляторах с плотной сборкой применять сепараторы с очень мелкими порами.

Коррозия решеток положительного электрода. Длительное применение свинцово-сурьмянистого сплава для отливки решеток (впервые был предложен 87 лет тому назад) объясняется рядом ценных свойства он обладает достаточно высокими механическими и литейными свойствами, постоянством состава и малой окисляемостью в процессе отливки решеток, а также низкой стоимостью и недефицитностью исходных металлов — свинца и сурьмы.

Недостатком сплава является сравнительно низкая коррозийная стойкость при анодной поляризации, ограничивающая в ряде случаев срок службы аккумулятора. Коррозия решетки положительного электрода происходит вследствие постепенного окисления материала решетки и перехода его в двуокись свинца: происходит формирование решетки, в результате чего она теряет свою механическую прочность и местами разрушается. При этом резко ухудшается проводимость электрода, уменьшается емкость ниже допустимой величины и аккумулятор выходит из строя.

Механизм коррозии положительной решетки свинцового аккумулятора до конца пока не выяснен. Существует ряд предположений; одно из этих предположений коррозийную стойкость сплава связывает с его структурой.

Известно, что металлы и сплавы состоят из кристаллов. Последние образуются при застывании жидкого металла. В зависимости от условий охлаждения металла и наличия в нем некоторых добавок структура металла может быть мелкокристаллической или крупнокристаллической. Установлено, что чем мельче кристаллы в - металле, тем выше механическая прочность его. Поэтому при литье металлов обычно стремятся получить слитки мелкой структуры, применяя для этой цели специальные добавки — регуляторы кристаллизации (модификаторы).

Примеси, не растворимые в металле, при застывании последнего концентрируются на поверхности кристаллов (зерен) и образуют так называемые межкристаллические прослойки. Для заданного

|

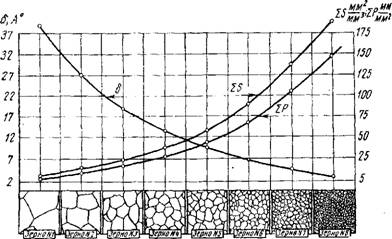

Рис. 32. Зависимость толщины межкрнсталлнческих прослоек б, протяженности границ 2Р и удельной поверхности зерен 2S от структуры металла |

Количества примесей при крупнокристаллической структуре слитка толщина прослоек гораздо больше толщины прослоек мелкокристаллического образца. Это видио из рис. 32, где приведена зависимость толщины прослоек б, протяженности границ 2Р и удельной поверхности зерен 2S от структуры металла.

Так как прослойка является тем участком, где процессы разрушения протекают более интенсивно, чем в самих зернах, то можно предположить, что чем больше толщина прослойки, т. е. чем больше величина зерен металла, тем интенсивнее должна протекать в ней коррозия. Тогда измельчение структуры металла, приводящее к уменьшению толщины прослойки, при прочих равных условиях должно увеличивать коррозийную устойчивость металла. Это происходит и потому, что продукты коррозии зерен крупнокристаллического образца не в состоянии закрыть всю поверхность металла, включая и прослойку. Последняя под действием коррозийной среды разрушается, связь между отдельными зернами нарушается и наступает коррозия всего металла.

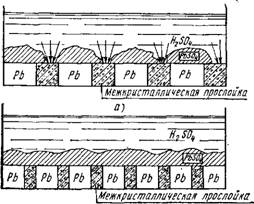

При мелкокристаллической структуре металла продукты коррозии отдельных зерен полностью закрывают незначительную по толщине прослойку, изолируя ее от разрушающего действия среды. Чем мельче будут кристаллы сплава, тем тоньше окажутся прослойки и тем легче будет закрыть их сплошным слоем сульфата свинца или двуокиси свинца, образующихся на поверхности кристаллов сплава (рис. 33).

Таким образом, следует стремиться к тому, чтобы структура сплава в решетках была мелкокристаллической и сплав содержал

Меньше примесей, растворимых в серной кислоте. Получение более мелких кристаллов сплава достигается:

Подбором оптимального температурного режима литья (быстрое охлаждение расплавленного металла способствует получению более мелкокристаллического сплава);

Добавкой к металлу модификаторов (хорошие результаты получаются от добавок к свинцово-сурь - Рис. 33. Схематическое изображение коррозии мянистому сплаву серы И крупнокристаллического (а) и мелкокристалли - серебра), ческого (б) свинца в серной кислоте Большой интерес пред

Ставляют свинцово-сурь- мянисто-мышьяковистые сплавы, нашедшие широкое применение в зарубежной аккумуляторной промышленности. Мышьяковистые сплавы резко увеличивают срок службы решеток. Кроме того, поскольку добавка мышьяка вызывает заметное увеличение механических и улучшение технологических свойств сплава, имеется возможность уменьшить содержание сурьмы в сплаве, что желательно по экономическим соображениям, а также для уменьшения саморазряда и сульфатации аккумулятора. По имеющимся данным оптимальным является содержание мышьяка 0,2—0,3% в 4— 5%-ном свинцово-сурьмянистом сплаве и 0,1—2% в 6—7%-ном сплаве. Условия изготовления решеток из мышьяковистых сплавов ничем не отличаются от обычных. Требуется лишь более точная регулировка температурного режима отливки.

|

|

Необратимая сульфатация пластин. Под необратимой сульфатацией пластин понимается такое состояние их, когда они не заряжаются при пропускании нормального зарядного тока в течение нормального промежутка времени. Для отрицательного электрода необратимая сульфатация внешне проявляется наличием на поверхности сплошного слоя сульфата свинца. Активный материал таких пластин является жестким и песчаным, поверхность

пластин не дает ясной металлической черты, если по ней прочертить ножом.

Сильно сульфатированные положительные пластины можно отличить по следующим внешним признакам: активный материал таких пластин приобретает часто светлую окраску, причем появляются белые пятна сульфата свинца; поверхность пластины жестка и шероховата; при растирании активного материала между пальцами появляется ощущение, сходное с ощущением, получаемым при растирании песка. Вследствие сульфатации пластины теряют свою емкость и аккумулятор выходит из строя.

Указанный тип сульфатации существенно отличается от образования сульфата свинца из окислов свинца в процессе формирования пластин или из двуокиси свинца и губчатого свинца при нормальном разряде аккумулятора, что может быть вызвано: неполнотой формирования пластин; большим саморазрядом под действием различных примесей или коротких замыканий; систематическими недозарядами батареи; длительным нахождением аккумулятора в незаряженном состоянии.

В последнем случае отрицательные пластины становятся тверже и покрываются более крупными кристаллами сульфата свинца. Во избежание сульфатации пластин на практике рекомендуется избегать глубоких разрядов и недоразрядов; не оставлять аккумулятор в разряженном состоянии долгое время; держать пластины под слоем электролита и хранить аккумулятор при температурах не выше 45° С.

Устранение ненормальной сульфатации пластин может быть достигнуто зарядкой аккумуляторной батареи слабым током в слабом электролите.

Одна из разновидностей сульфатации отрицательных пластин, а именно сульфатация, вызванная отравлением пластин примесями органических соединений, может быть иногда устранена сильной катодной поляризацией (заряд током порядка 100 мА/см2), при которой электрод очищается от этих примесей.

|

Добавки к отрицательной активной массе, применяемые для некоторых гР7пп свинцово-кислотных аккумуляторов

|

В качестве расширителей свинцовых аккумуляторов применяют сернокислый барий (ГОСТ 3158—65), сажу, дубитель БНФ, являющийся продуктом конденсации кристаллического фенола и (3-наф - толсульфокислоты с формалином,-

Добавки, применяемые для некоторых групп свинцово-кислотных аккумуляторов, приведены в табл. 17.