ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

СЕПАРАТОРЫ ДЛЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ

Назначение микропористых сепараторов и требования, предъявляемые к ним. В современных свинцовых аккумуляторах применяют микропористые сепараторы, которые предохраняют пластины разного знака от коротких замыканий, фиксируют расстояние между пластинами для предупреждения их сдвига при тряске аккумулятора и создают необходимый запас электролита в междуэлектродном пространстве и у электродов, обеспечивая - высокую электропроводность.

Качество сепараторов существенно влияет на работу аккумулятора. Так, их омическое сопротивление определяет величину емкости аккумуляторов при разряде короткими режимами. Сепараторы изменяя условия доступа кислоты к электродам, могут усилить или наоборот, замедлить оплывание активной массы положительных пластин и скорость сульфатации отрицательных пластин, тем самым оказывая заметное влияние на срок службы аккумуляторов:

К микропористым сепараторам предъявляются следующие требования:

Высокая химическая стойкость;

Достаточная механическая прочность и эластичность; возможно малое значение относительного электросопротивления (см. сноску к табл. 30);

Постоянство свойств и минимальная гигроскопичность при длительном хранении;

Способность быстро пропитываться электролитом; доступность и дешевизна исходного сырья и простота изготовления.

Если учесть все эти обстоятельства, то нельзя не отметить, что число сепараторов, нашедших практическое применение, относительно невелико. В Советском Сюзе применяют сепараторы из ми - пора, мипласта, пластипора и поровинила.

Технология изготовления сепараторов. Ми пор (микропористый эбонит) для сепараторов в настоящее время выпускают двух видов: из ревертекса и так называемый ПН. Сырьем для обоих типов является натуральный каучук.

Ревертекс представляет собой консервированный латекс — млечный сок каучуковых растений. Это дефицитный материал.

Мипор ПН готовят, смешивая натуральный каучук сортов «Креп» или «Смокед-Щит» с силикагелем и серой и подвергая смесь вулканизации.

Ребристый мипор можно изготовить двумя способами. По первому способу сначала готовят гладкий толстый лист, в котором фрезой выбирают канавки между ребрами. Главный недостаток этого способа — большие потери каучука в виде стружки. В результате ребристый мипор обходится в несколько раз дороже гладкого.

По второму способу на гладком тонком листе мипора выдавливаются штампом круглые или овальные выступы — бугорки, заменяющие ребра. Этот способ является более рациональным, так как позволяет избежать потерь дефицитного сырья.

Мипор наилучшим образом удовлетворяет большинству из перечисленных выше требований. Он особенно хорош в тех случаях, когда необходима надежная защита от коротких замыканий. Использование мипора позволило разработать ряд новых конструкций аккумуляторов с уменьшенным расстоянием между электродами и большим сроком службы.

Недостатками мипора являются относительно малая скорость пропитки электролитом, дефицитность сырья, а также то, что выпуск очень тонких сепараторов (0,2—0,3 мм) из мипора до настоящего времени не освоен.

Мипор применяют для аккумуляторов легковых автомобилей и самолетов.

Мипласт — микропористый полихлорвинил, полученный методом спекания. Этот сепаратор мгновенно пропитывается электролитом, обладает удовлетворительной механической прочностью, весьма высокой химической стойкостью. Сепараторы из мипласта изготовляют в широком ассортименте, в том числе и толщиной 0,2—0,3 мм; исходное сырье для мипласта (полихлорвиниловая смола) менее дефицитно. Все это делает мипласт наиболее перспективным материалом для изготовления сепараторов.

Производство сепараторов из мипласта состоит из следующих операций: сушки смолы, отсева включений, формовки сепараторов, спекания и охлаждения сепараторной полосы, снятия сепараторов с форм, резки полосы на отдельные сепараторы, их промывкн, обработки поверхностно-активными веществами, сушки, разбраковки исправления брака, упаковки.

Ниже даются краткие пояснения к отдельным операциям механизированного потока.

Назначение сушки — придать смоле сыпучесть, удалить влагу и отогнать летучие вещества. Сушка необходима, так как влажная смола плохо укладывается на форму или ленту и при спекании дает трещины. Но чрезмерная сушка вредна, поскольку вызывает спекание отдельных частиц смолы, что также затрудняет укладку ее на ленту. Пересушенную смолу необходимо некоторое время выдержать, дать ей время набрать влагу и снова приобрести сыпучесть. Оптимальный режим сушки: 90—100° С в течение 1 ч.

Отсев включений производят для удаления случайных примесей— соринок. Последние надежно задерживаются на сите № 01Е при просеве через него исходной смолы.

Формовка сепараторов возможна либо вручную в стальных формах, либо на ленточной машине. В последнем случае смолу настилают на гладкую никелевую ленту, а ребра выдавливают валиком. Усадка смолы в процессе формовки составляет около 20%. Поэтому глубина форм должна быть на 20% больше заданной толщины сепараторов.

Спекание сепараторов производят при 215—230° С в течение 6— 12 мин в зависимости от толщины листов. При слишком высокой температуре спекания смола с поверхности обугливается, в то время как внутренний слой ее еще не успевает спечься. Кроме того смола слишком быстро размягчается и иногда вместо пористого сепаратора получается сплошной сплавленный лист. Наконец, при слишком высокой температуре спекания бывает трудно обеспечить равномерность нагрева по всей площади листа. Спекание при чрезмерно низкой температуре необоснованно удлиняет процесс и снижает прочность сепараторов.

Снятие сепараторов с форм должно производиться только после охлаждения последней до 60° С. Для ускорения оборота форм применяют искусственное охлаждение — кладут формы на охлаждаемую стальную плиту. Благодаря этому длительность охлаждения сокращается до 2—3 мин.

При непрерывном изготовлении сепараторов их снятие со стальной ленты значительно облегчается по сравнению с ручными формами.

Промывка сепараторов и обработка их поверхностно-активными веществами. В процессе спекания происходит незначительное разложение полихлорвиниловой смолы, в результате чего в сепараторах появляются растворимые соединения хлора. Между тем содержание хлора в мипласте по техническим условиям не должно превышать 0,002%- Поэтому изготовленные сепараторы приходится промывать теплой водой в течение 2—4 ч.

Ребристые сепараторы, подлежащие промывке, можно укладывать без разделителей, гладкие же надо помещать в специальные каркасы, облегчающие циркуляцию воды.

При промывке одновременно с хлором из сепараторов частично вымывается и эмульгатор, обеспечивающий их хорошее смачивание. Для восполнения этой потери рекомендуется промытые сепараторы погружать на полчаса в раствор сульфанола (0,5 г на 1 л воды)

После чего направлять сепараторы на сушку. Такая обработка сообщает мипласту мгновенную смачиваемость.

Сушку сепараторов производят в сушилках с циркуляцией воздуха, нагретого до 50—60° С. Выдерживание сухих сепараторов на воздухе показало, что влажность составляет 0,5—1% влаги от массы сепаратора. Такое количество влаги для аккумуляторов совершенно безвредно (мипор в тех же условиях набирает 1—1,5% влаги).

При разбраковке сепараторов определяют: размер сепараторов и соответствие их чертежам, электрическое сопротивление, механическую прочность, наличие слишком крупных пор и загрязнений, полноту отмывки от хлора.

Исправлению подлежат три вида забракованных сепараторов:

У слишком толстых сепараторов наждачной бумагой снимают излишнюю толщину;

Недостаточно отмытые сепараторы промывают повторно;

При наличии отдельных мельчайших отверстий их заливают мастикой, состоящей из ди - битума № 5 и 10 г пер-

10

Хлорэтана (50 мл), бензола (50 мл), хлорвиниловой смолы.

В настоящее время мипластовые сепараторы применяют в стар - терных и некоторых других типах аккумуляторов. Однако следует иметь в виду, что использование очень тонкого мипласта возможно только в аккумуляторах с небольшим сроком службы, так как такие тонкие сепараторы не защищают от коротких замыканий.

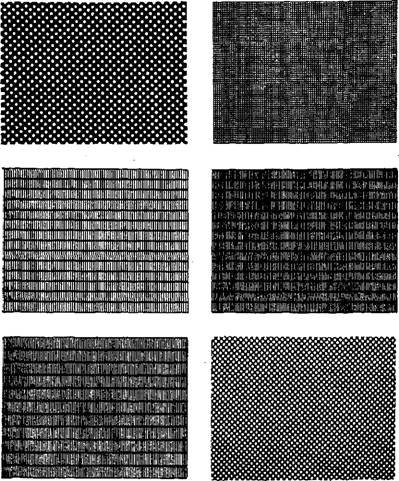

Внешний вид некоторых микропористых сепараторов показан на рис. 46.

|

6) |

|

А) |

|

В) |

|

П |

|

Рис. 46. Микропористые сепараторы: А — мнпласт, 6 — мнпор, в — асбокартон, ровинил (порвиг) |

Новый дешевый вид микропористого сепаратора был получен из смеси древесной массы с кислотостойким антифилитовым асбестом — асбодревесный сепараторный картон. Разработаны два варианта проклейки картона (латексом синтетического каучука СКС-30 и фенолформальдегидной смолой С-1) и способ нанесения на асбо-

картон ребер из смолы С-1 с наполнителем. Указанные сепараторы найдут широкое применение в массовых типах аккумуляторов, где сейчас используют более дорогие сорта сепараторов.

Из микропористых сепараторов, разработанных в последние годы, следует упомянуть о пластипоре и поровиниле.

|

Рис. 47. Сепараторы из перфорированного винипласта и перфорированного щелевидиого эбонита |

Пластипор — новый сепаратор из перхлорвиниловой смолы. Он отличается высокой объемной пористостью, что позволяет увеличить запас электролита в аккумуляторах, и при использовании в

Аккумуляторах улучшает их показатели по сравнению со сборкой с существующими серийными сепараторами.

Поров и нил — новый сепаратор из микропористого полихлорвинила. Отличается высокой объемной пористостью и большой эластичностью. Может быть получен в различных вариантах, отличающихся по диаметру пор и эластичности.

В свинцовом аккумуляторе применяют также сепараторы из волокнистого перфорированного винипласта, перфорированного и прорезного эбонита и стеклянного войлока. Внешний вид некоторых из этих сепараторов показан на рис. 47.

Первые два используются в комбинации с различными микропористыми сепараторами и служат для фиксирования расстояния между электродами, для облегчения доступа кислоты к положительному электроду. Стекловойлочные сепараторы применяются в основном для предохранения от оплывания положительной активной массы. Одновременно эти сепараторы служат как бы резервуаром для электролита. Однако в них легко удерживаются и газовые пузыри, что нежелательно по многим причинам. Физико-химические свойства наиболее распространенных сепараторов приведены в табл. 30.

|

Таблица 30 Физико-химические показатели различных сепараторов

* Отношение электрического сопротивления сепараторов, пропитанных каким-либо раствором электролита, к сопротивлению эквивалентного (по толщине и сечению) слоя того же электролита. ** Измерено спустя 24 ч после пропитки. **-* Измерено спустя 1 ч после пропитки. |

Для этой цели применяют следующие виды сепараторов: волнистый винипласт, гладкие дырчатые планшеты из винипласта с ребрами, литые полистироловые рамки.

Волнистый винипласт как сепаратор для щелочных аккумуляторов имеет ряд преимуществ перед эбонитовыми палочками, винипластовые листы прочны и эластичны. Применение сепаратора из волнистого винипласта позволяет механизировать процесс сборки аккумуляторов.

Недостатком этого сепаратора является то, что он несколько больше экранирует поверхность электродных пластин, чем эбонитовые палочки.

Производство волнистого перфорированного винипласта состоит из следующих основных операций: получение каландрированной (прокатка с одновременной калибровкой) винипластовой пленки толщиной 0,2—0,4 мм; перфорация пленки на пробивном штампе непрерывного действия; гофрирование пленки путем пропускания ее между двумя подогреваемыми профилированными валками.

Ниже приведены некоторые показатели гофрированного винипласта: толщина пленки — 0,45 мм; высота волны—1,8—2,0 мм, шаг волны — 4—5 мм; степень открытия — 55%; диаметр отверстия— 2,8 мм; шаг между центрами отверстий — 3,1 мм; масса 1 мг—277 г.

Гладкие дырчатые планшеты из винипласта с ребрами, нанесенными с одной стороны, применяют в щелочных аккумуляторах некоторых заводов.

Такие сепараторы характеризуются следующими данными: толщина пленки — 0,4 мм, толщина с ребром — 0,95 мм, диаметр отверстий — 2,5 мм, шаг между центрами отверстий — 3,4 мм, шаг между рядами — 3,0 мм, расстояние между осями ребер — 12 мм, степень открытия — 47—50%.

Электрические характеристики аккумуляторов, собранных с гладкими дырчатыми планшетами, заметно хуже характеристик аккумуляторов, собранных с эбонитовыми палочками или волнистым винипластом.

Литые полистироловые рамки, применяемые в качестве сепараторов в некоторых типах щелочных аккумуляторов ламель - ной конструкции, имеют ряд преимуществ перед другими видами сепараторов: рамки мало препятствуют прохождению тока, они легко укладываются в сепараторный зазор при сборке аккумулятора и позволяют механизировать сборку, расход материала на рамки меньше, чем на сепараторы из волнистого винипласта. Недостатком рамок из полистирола является их хрупкость.

Принципиально рамочные сепараторы могут быть отлиты из других менее хрупких щелочестойких смол, например полиэтилена, полистирола, полиамидных смол н др.

В аккумуляторах с безламельными электродами в качестве сепараторов применяют: капрон, хлориновую ткань, фильтр-материал ФПП-15 (на основе перхлорвинилового волокна), щелочестойкие сорта бумаги (бумага № 4) и другие материалы.

Одной из первых тканей, примененной в щелочных аккумуляторах с безламельными электродами, была полихлорвиниловая ткань, но благодаря большой толщине (0,6—0,9 мм) она не может быть использована в других аккумуляторах. Кроме того, как показали исследования, эти ткани не могут работать при температуре выше 40° С, так как наблюдается большая усадка и увеличение относительного электросопротивления (см. сноску к табл. 30).

Срок службы аккумуляторов с этими тканями и прессованными электродами не превышает 300—350 циклов вследствие значительного размера пор в материале (180—200 мкм). Во время эксплуатации аккумуляторов порошок активной массы проходит через поры и происходит вымывание активной массы или замыкание пластин за счет прорастания активной массы.

Большинство этих тканей (в один или два слоя) можно использовать лишь в аккумуляторах с металлокерамическими электродами (например, капроновые ткани с жилкой, капроновая уплотненная ткань, капроновая ткань с ворсом, хлориновая ткань, хлориновая ткань с ворсом). В аккумуляторах с прессованными электродами эти ткани применяют лишь в сочетании с другим сепаратором (пленкой, бумагой), обладающим размерами пор не более 2—3 мкм.

Испытания ворсистых тканей в аккумуляторах с металлокера - мическими электродами (например, с железоникелевыми) дали удовлетворительные результаты на стартерных режимах. Но эти ткани очень дорогие и не могут быть использованы для серийного выпуска аккумуляторов промышленностью. Ценным материалом для изготовления микропористых сепараторов химических источников тока является диафрагма ФП. Этот материал, например ФПП-15, прессуют под давлением от 107 до 4-Ю7 Па и обрабатывают смачивателем ОП-7, ОП-Ю. В готовом виде микропористый сепаратор ФП представляет собой слоистый сепаратор, состоящий из капроновых или хлориновых тканей, щелочестойких бумаг и гидрофильных щелочестойких пленок.

Сепараторы на основе ФПП-15 испытывались в аккумуляторах и дали положительные результаты. Из щелочестойких бумаг нашла применение Д-4, которая способна впитывать 950—1000% (по массе) электролита. Основной недостаток этой бумаги — неравномерность по толщине (колебание толщины от 25 до 40 мкм в одном рулоне).