Прогрессивные технологии сооружения скважин

ПОВЕРХНОСТНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ГРАВИЙНОЙ СМЕСИ И ЕЕ ПОДАЧИ В СКВАЖИНУ

Одним из наиболее сложных и важных обязательных технологических этапов при сооружении гравийных фильтров в скважине считают этап приготовления гравийной смеси на поверхности и ее подачи в скважину. Как показывает практика, по причине неудовлетворительного фракционирования гравия на поверхности, приготовления низкокачественной гравийной смеси и использования упрощенных модификаций оборудования для закачки смеси часто не удается сформировать в скважине гравийный фильтр удовлетворительного качества.

Приготовление и закачка гравийной смеси в скважину обычно считается процессом вспомогательным, второстепенным, существенно не влияющим на эффективность работ. Исследованиями, проведенными Русбурмаш и зарубежными организациями, установлено, что экономия на начальном этапе работ за счет выбора максимально упрощенной схемы поверхностного оборудования многократно перекрывается дополнительными затратами при освоении и эксплуатации скважины, обусловленными низким качеством сооружаемого гравийного фильтра. Формирование высококачественного гравийного фильтра возможно только при использовании рациональных схем поверхностного оборудования, обеспечивающих при данных условиях требуемый уровень фракционирования гравия, приготовления смеси и ее подачи в скважину при минимальных затратах.

Необходимо отметить, что в практике оборудования скважин гравийными фильтрами ведущие зарубежные фирмы используют в качестве поверхностного оборудования сложную и громоздкую технику, специально разработанную и изготовленную для приготовления гравийной смеси и ее закачки в скважину, стоимость которой превышает в некоторых случаях стоимость буровой и насосной установок. Все это свидетельствует о сложности и важности вопросов приготовления гравийной смеси и ее закачки в скважину, экономической целесообразности разработки для этих целей специального оборудования, которое отсутствует не только в геологической, но и в нефтяной, газовой и строительных отраслях.

Поверхностное оборудование в процессе сооружения гравийных фильтров (по целевому назначению) используют для: фракционирования гравия; приготовлений гравийной смеси; закачки гравийной смеси в скважину.

Экономически оправдано обеспечивать централизованное

470

Фракционирование гравия на карьерах, его затаривание и транспортировку в производственные организации. Несмотря на важность вопроса снабжения фракционированным гравием производственных организаций и все возрастающие потребности отрасли в этом сырье, централизованное снабжение не налажено. В этой связи производственные организации снабжаются гравийной смесью очень низкого качества, преимущественно укрупненных фракций.

В многих случаях содержание искомой фракции в гравийной смеси составляет не более 10 %. Использовать такую смесь для гравийной обсыпки без просеивания нельзя из-за неудовлетворительных и гидравлических и суффозионных свойств таких фильтров, резкого снижения эффективности работ вплоть до необходимости проведения повторных операций по заканчиванию скважины. В связи с этим производственные организации вынуждены организовывать работы по фракционированию гравия непосредственно на своей базе или на буровой, которые вследствие неоправданно низкой стоимости и своей специфики убыточные.

Обычно гравийную смесь просеивают вручную через сита квадратного плетения непосредственно на буровой. Эта технология характеризуется следующими основными недостатками: высокая трудоемкость работ;

Отсутствие средств механизации для частичной или полной замены ручного труда;

Необходимость отрыва членов бригады на несвойственные им работы, т. е. использование высококвалифицированных работников не по профилю;

Увеличение транспортных расходов на перевозку к месту работ гравийного отсева, содержание которого редко бывает меньше 60—70 %;

Повышенная вероятность возникновения аварийной ситуации в скважине при фракционировании гравия после вскрытия водоносного пласта.

С целью устранения вышеперечисленных недостатков, присущих ручному просеиванию гравия непосредственно на буровой (в некоторых производственных организациях на базе экспедиции), управления или партии создан специализированный участок по подготовке гравия к использованию для обсыпки. В Краснодарском СУ НПО Спецпромстрой участок приготовления гравийной смеси представляет собой установку для просеивании гравия, которую обслуживает специальная бригада.

Установка для просеивания гравия представлена перфорированной трубой большого диаметра, наклоненной к горизонтали под углом 10—15°. Наклонная труба может вращаться вокруг

471

Большой оси симметрии с приводом от электромотора. Перфорированная труба обматывается в один слой сеткой квадратного плетения с размером ячейки, выбираемым исходя из нужной фракции гравия. Под перфорированной трубой устанавливают специальные поддоны для сбора искомой фракции гравия. У нижнего торца наклонной трубы устанавливают емкость для сбора гравийного отсева, который используется в строительных работах. Верхний торец наклонной трубы снабжен загрузочным люком и воронкой. Самосвал с неотсортированной гравийной смесью подъезжает к наклонной трубе и сгружает часть смеси в воронку, из которой через загрузочный люк она поступает в наклонную трубу. Наклонная труба вращается, при этом искомая фракция, просыпаясь через ячейки, попадает в поддоны, где накапливается.

Отсев гравия, представленный более крупными фракциями, чем ячейки сита, высыпают через нижний торец наклонной трубы в специальную емкость. Из поддонов гравийная смесь забирается, затаривается и отправляется к месту производства работ. С целью получения высококачественной гравийной смеси целесообразно одну и ту же смесь дважды пропустить через установку для просеивания гравия, в этих процессах сначала отсеивается некондиционная более мелкая фракция, а затем — более крупная.

В ПСО Востокбурвод для целей подготовки гравия к засыпке в скважину использовался сортировочный агрегат СА, который состоит из приемного бункера, грохота и четырех конвейеров. В приемный бункер СА засыпают исходную гравийную смесь, откуда она поступает на верхнее сито грохота. На первом сите из общей массы отсеивается фракция более 10 мм, которая первым конвейером транспортируется и складируется в 20 м от агрегата. На последующих ситах отсеивается фракция 3—7 мм, которая транспортируется вторым конвейером и складируется также в стороне от агрегата. Фракция гравия < 3 мм третьим и четвертым конвейерами транспортируется к месту складирования.

При работе агрегата в зимних условиях (как промежуточное звено) между ситами устанавливаются дробилки для размельчения смерзшихся кусков. Сортированный гравий искомой фракции затаривают в мягкие контейнеры для сыпучих материалов, выпускаемые промышленностью, и транспортируют на буровую. Основные параметры контейнеров приведены ниже.

Техническая характеристика мягких контейнеров

Типоразмер....................................................

Масса, кг.........................................................

Масса брутто, кг.............................................

Рабочий объем в загруженном состоянии, м

МК-0,5 МК-0,7

20 25

|

МК-1 35 2,0 0,89 |

|

Состоянии, м...... 0,51 0,67 |

1,5 1,5

472

Контейнеры выпускаются двух модификаций, которые маркируются индексами П и Л. Индекс П свидетельствует о том, что контейнер выполнен с грузовыми элементами в виде несущих проушин, а индекс Л — с грузовыми элементами в виде грузовых лент с кольцами. Для механизации погрузо-разгрузочных работ с контейнерами применяют краны-укосины.

Для просеивания гравийной смеси на базе производственных организаций можно использовать вибрирующие сита, изготавливаемые для очистки промывочной жидкости. Некоторые производственные организации страны укомплектованы одинарными СВ-1 и сдвоенными СВС-2 виброситами. Техническая характеристика вибросита СВС-2 представлена ниже.

TOC o "1-3" h z Пропускная способность, л/с............... 50-55

Угол наклона сетки, градус...................... 15

Частота колебаний сетки в 1 мин....... 1400, 1600, 1800, 2000

Полезная площадь сетки, м2.................... 2,5

Размеры ячеек, мм.............................. 0,7x2,3

1,0x2,3 1,0x5,0

Привод................................................. Индивидуальный от электродвигателей

Типа А0 42-4 мощностью 2x2,8 кВт при 1420 об/мин

ВНИИнефтемашем разработано сдвоенное вибросито СВ-2 со следующей технической характеристикой.

Пропускная способность, л/с........................................ ... 50-60

Частота колебаний сетки в 1 мин............................... 1600, 2000

Рабочая площадь сетки, м2.......................................... ....... 2,6

Длина сетки одной вибрирующей рамы, м.................. ....... 4,5

Тип электродвигателя........................................................ А0 2-31

Установленная мощность, кВт..................................... ..... 2,2x2-4,4

Габариты, мм:

Длина......................................................................... 2450

Ширина...................................................................... ..... 2650

Высота....................................................................... ..... 1530

Масса, кг....................................................................... .... 1380

По сравнению с виброситом СВС-2 у нового вибросита значительно увеличен срок службы сетки. Кроме того, угол наклона сетки по длине вибрирующей рамы переменный, что создает условия для лучшего сбрасывания гравия.

Общий недостаток вибросит — их малая производительность, сложность механизации погрузки и разгрузки исходной фракционной смеси. Наиболее высокую производительность по твердому, а следовательно, и большую эффективность применения в процессе фракционирования имеют гидроциклоны. Принцип действия гидроциклона следующий.

В корпусе, имеющем форму воронки, создается закрученный поток жидкости с содержанием гравия исходной фракции. При попадании частиц гравия в гидроциклон на них начинает дейст-

473

Вовать центробежное поле, обусловливающее возникновение центробежной силы, стремящейся сместить частицу из центральных сечений в периферийные. Такому смещению препятствует сила сопротивления. Так как центробежная сила пропорциональна объему частицы или кубу ее характерного диаметра, а сила сопротивления — площади поверхности частицы, или квадрату характерного диаметра, можно утверждать, что с увеличением крупности частиц центробежная сила растет быстрее, чем сила сопротивления.

Решение дифференциального уравнения движения частиц гравия в центробежном поле позволяет установить, что чем больше размер частиц, тем быстрее они переместятся к периферийным сечениям гидроциклона, к его стенкам. И наоборот, чем меньше частица, тем сложнее ее сместить из центральных сечений гидроциклона. В связи с этим, если отбирать из пристенной части гидроциклона одну часть потока, то в ней будут содержаться преимущественно крупные фракции. Во второй части потока, отбираемой из центральных сечений гидроциклона, будут содержаться преимущественно мелкие фракции. За счет изменения подачи рабочего потока в гидроциклон и его геометрических характеристик добиваются заданных параметров фракционирования. Как правило, применение гидроциклонов не позволяет добиться четкого разделения гравия по фракциям в связи с тем, что существует промежуточная фракция, которая содержится как в отсеве, так и в искомой фракции.

Гидроциклоны в геологической отрасли широко используют в практике очистки промывочной жидкости от примесей. Рассмотрим типовую схему очистного оборудования с гидроциклонами.

Установка ОГХ-8Б состоит из гидроциклона и питательного насоса с электроприводом, смонтированных на общей раме. Гидроциклон выполнен в виде конусной воронки, переходящей в нижней и верхней частях в цилиндры с двумя сливными патрубками. Питательный насос центробежного типа забирает водо - гравийную смесь и закачивает ее в верхнюю часть гидроциклона через нагнетательный патрубок, вваренный в корпус по направлению касательной. Смесь нагнетают под давлением 0,150,3 МПа. При попадании в гидроциклон смесь закручивается, наиболее крупные частицы смещаются к поверхности конусной воронки и через нижний цилиндр и сливной патрубок поступают в специальную емкость, где гравий складируется, а жидкость отфильтровывается и удаляется.

Более мелкие фракции гравия из центральных сечений поступают в верхний цилиндр большего (чем нижний) диаметр и оттуда через вторую сливную магистраль поступают в другую ем-

474

Кость, где также собираются, а отфильтрованная жидкость удаляется. С увеличением диаметра гидроциклона его подача возрастает, а качество фракционирования снижается. Для улучшения качества фракционирования могут применяться блоки гидроциклонов, состоящие из нескольких спаренных гидроциклонов. Геологическая отрасль снабжена гидроциклонами типа 1ГЦ-15ОР, которые можно эффективно применять для отсеивания наиболее применяемой фракции гравия 0,5—1,5 мм.

Техника и технология приготовления гравийной смеси и ее закачки в скважину в процессе работ должна обеспечивать при минимуме затрат:

Приготовление гравийной смеси заданной концентрации с равномерным распределением частиц по всему объему;

Равномерную подачу гравийной смеси в скважину с требуемым расходом под необходимым давлением, обусловленным суммой гидравлических потерь в циркуляционной системе в процессе закачки;

Надежную работу поверхностного оборудования при перекачке абразивных смесей;

Непрерывность процесса приготовления и закачки смеси; простоту технологических операций и применяемого оборудования;

Возможность механизации процесса сооружения гравийного фильтра.

В практике оборудования скважин гравийными фильтрами используют схемы поверхностной обвязки. Эти рекомендации недостаточно обоснованы и сейчас некоторые технические средства и соответствующие технологии устарели. Во ВСЕГИНГЕО теоретически и экспериментально на специально оборудованном стенде и натурных скважинах испытаны известные в практике принципиально различные схемы поверхностного оборудования и оценено их влияние на эффективность сооружения гравийного фильтра.

Способ приготовления гравийной смеси и ее закачка в скважину эжекторным смесителем широко применяется и рекламируется ПСО Востокбурвод. Согласно этой технологии жидкость - носитель от бурового насоса подается к гидросмесителю эжек - торного типа, обычно представленного модификациями ГД-1 и ГДМ-1, которыми комплектуются буровые установки 1БА-15В. При прохождении жидкости-носителя через сопло увеличивается скорость потока и согласно эффекту Вентури в камере смешения гидросмесителя создается подсос 0—0,06 МПа. За счет подсоса гравий из бункера эжекторного смесителя поступает в струю жидкости-носителя и подается в нагнетательную магистраль.

475

На начальном этапе испытания этой схемы было установлено, что гравий крайне неравномерно поступает в нагнетательную магистраль вследствие образования в бункере гидромешалки устойчивого гравийного контура равновесия над камерой смешения. Неравномерность подачи приводит к периодическому увеличению концентрации гравийной смеси больше критических значений, которые (например, для воды) составляют приблизительно 15 %, и пробкообразованию в поверхностной обвязке. С целью минимизации неравномерности подачи гравия в струю жидкости носителя был модернизирован корпус гидромешалки таким образом, что отверстие, через которое гравий поступал в камеру смешения, было асимметричным по отношению к корпусу. Однако модернизация корпуса позволила лишь частично устранить пробкообразование. Опробовано было предложение ПСО Востокбурвод, заключающееся в формировании параллельно с основной струей жидкости-носителя после сопла вспомогательной струи, которая постоянно разрушала бы сформировавшийся контур равновесия. Испытания показали, что неравномерность подачи устраняется лишь на начальном этапе после включения насоса. В дальнейшем образовывался свод равновесия большого масштаба, который не захватывался струей и не был подвержен разрушению. Разрушение свода наблюдалось лишь при передаче вибрационного воздействия на бункер.

Итак, при использовании гидросмесителей эжекторного типа для приготовления и подачи в скважину гравийной смеси (согласно имеющимся рекомендациям) не представляется возможным устранить неравномерность подачи гравия в нагнетательную магистраль, и следовательно обеспечить надежную транспортировку гравия в скважину, минимизацию расслоения смеси в процессе движения к забою. С целью устранения сводообразования на бункер гидромешалки необходимо устанавливать вибратор, что значительно удорожает и усложняет работы.

Кроме того, установлено, что применение гидросмесителя не позволяет развить давление в нагнетательной магистрали более 0,06—0,07 МПа. Отмеченное обстоятельство исключает возможность применения гидросмесителей эжекторного типа в процессе сооружения гравийного фильтра при комбинированной и обратной циркуляции, а также при глубинах статического уровня скважин более 50 м при засыпке гравия через вспомогательную колонну труб, установленную в кольцевом пространстве скважины. Дело в том, что при стандартной подаче насосного оборудования 10—20 л/с при нисходящей фильтрации через гравийный фильтр типового размера, потери напора только в фильтре существенно превышают давление нагнетания. Поэтому гидро-

476

Смеситель «захлебывается» и жидкость-носитель начинает вытекать из бункера гидросмесителя.

Установка гидросмесителя в нагнетательной магистрали приводит к аэрации гравийной смеси, которая в свою очередь обусловливает увеличение потерь напора при циркуляции в сравнении с неаэрированной жидкостью. Увеличение потерь напора за счет аэрации существенно сужает возможную область применения гидросмесителей эжекторного типа для целей приготовления гравийной смеси и ее подачи в скважину. С целью расширения возможной области применения гидросмесителей Русбурмаш было предложено устанавливать в нагнетательной магистрали после камеры смешения специальный тройник с фильтром, от которого отводилась сливная магистраль.

Часть жидкости-носителя фильтровалась через фильтр, на котором оседал и задерживался гравий и поступала на слив, снижая тем самым рабочий расход смеси, а следовательно и потери напора в циркуляционной системе. Таким образом, за счет уменьшения подачи смеси в скважину после смесителя удалось снизить требуемое рабочее давление нагнетания и несколько расширить область применения гидросмесителей при сооружении гравийных фильтров. Однако, как показали испытания, такое расширение области применения этой технологии незначительно вследствие невозможности существенного снижения расхода смеси в скважине исходя из необходимости поддержания в циркуляционной системе турбулентного режима движения, позволяющего предотвратить пробкообразование и обеспечить надежную транспортировку частиц гравия в интервал формирования фильтра. Кроме этого, вести закачку смеси при ограниченных режимах экономически невыгодно. Единственное преимущество схемы приготовления и закачки гравийной смеси гидросмесителями эжекторного типа — простота технологических операций и доступность технических средств. Однако применение этой схемы в практике, как правило, не обеспечивает формирования гравийного фильтра высокого качества и эффективного проведения работ в целом.

Приготовление гравийной смеси в герметичных бункерах и закачка приготовленной смеси насосами высокого давления при попеременном подключении к бункерам рекомендовали ВНИИ - газ и ВНИПИ Термнефть при оборудовании гравийными фильтрами глубоких нефтяных и газовых скважин. Бункерные смесители широко применяют в практике гидротранспорта. Впервые для приготовления гравийной смеси и ее подачи в скважину, герметичные бункера предложил использовать в 30-х гг. прошлого столетии Л. Лайенс. Бункер представлял собой обсадную

477

Трубу длиной 1,5—2 м, с одного торца заваренную металлическим диском, а с противоположного — металлическим кольцом с загрузочным люком. В нижней части бункера высверливали два отверстия, в которых жестко закрепляли входной и рабочий патрубки. Входной патрубок соединяли с поршневым насосом, а рабочий — со скважиной. Герметичный бункер через загрузочный люк заполняли гравием. После герметизации загрузочного люка от насоса в бункер через входной патрубок нагнетали жидкость - носитель, которая, смешиваясь с гравием, образовывала смесь. Гравийная смесь через рабочий патрубок герметичного бункера и гибкие шланги подавалась в скважину.

Схемы поверхностного оборудования ВНИИгаз и ВНИПИ Термнефть принципиально аналогичны схеме расположения поверхностного оборудования с герметичным бункером, рекомендованной Л. Лайенсом. Отличие заключается в том, что применяемые схемы обеспечивают одновременную разгрузку сразу нескольких герметичных бункеров, соединенных с поршневыми насосами цементировочных агрегатов, а нижняя часть бункера выполнена в виде полусферы или конусной воронки.

Автором с НПО Спецпромстрой проведены исследования по выявлению преимуществ, недостатков и рациональных областей применения герметичных бункеров для приготовления и подачи в скважину гравийной смеси. Работы проводились на экспериментальной скважине Московского СУ НПО Спецпромстрой. Первоначально испытывалась поверхностная обвязка, рекомендуемая для применения в нефтяных и газовых скважинах и аналогичная схеме Л. Лайенса при малых давлениях, не превышающих 0,02 МПа. В ходе испытаний выявлены следующие недостатки схемы поверхностной обвязки с герметичными бункерами: невозможность приготовления гравийной смеси с заданной постоянной объемной концентрацией;

Неравномерность поступления гравия в струю жидкости-носителя вследствие сводообразования, зависания гравия;

Необходимость прерывистого ведения работ вследствие прекращения закачки на время загрузки бункеров;

Сложность герметизации загрузочного люка и высокая трудоемкость работ в процессе загрузки бункера гравием;

Сложность контроля за опорожнением бункера и технологическим процессом закачки.

В начальный момент закачки в рабочий патрубок поступал большой объем гравия, средние величины которого по мере опорожнения герметичного бункера уменьшились. Высокие концентрации гравийной смеси при подключении насоса к герметичному бункеру приводили к пробкообразованию еще до поступле-

478

Ния гравия в скважину, т. е. в поверхностной обвязке. Образование гравийных пробок происходило не только в начальный период закачки. По мере опорожнения бункера образовывались устойчивые гравийные своды над отверстием рабочего патрубка и концентрация гравия в смеси уменьшалась до нуля.

При обрушении свода, которое наблюдалось при передаче ударных нагрузок на корпус герметичного бункера, концентрация смеси резко возрастала, что приводило к образованию пробки. Следует отметить, что неравномерность поступления гравия в скважину, прерывистость технологических операций в процессе работ недопустимы не только из условия необходимости предупреждения пробкообразования, но также исходя из соображений повышения качества намываемого гравийного фильтра, за счет минимизации расслоения.

В процессе испытаний для обеспечения равномерной подачи гравия в скважину поверхностная обвязка с герметичными бункерами была модернизирована. Во-первых, герметичные бункера, выполненные из обсадных труб диаметром 426 мм, были установлены под углом 20—30° к вертикали, что исключило вероятность возникновения в бункере устойчивых сводов равновесия. Дело в том, что при асимметричной форме поверхности бункера (по отношению к отверстию рабочего патрубка) свод равновесия возникать теоретически не должен. Во-вторых, за счет установки в корпусе специальной муфты обеспечили возможность перемещения входного патрубка в герметичном бункере относительно продольной оси, что позволило в процессе закачки регулировать объем камеры смешения, который определяется расстоянием между отверстием рабочего патрубка и нагнетательным патрубком. Перед заполнением бункера гравием нагнетательный патрубок перемещали к рабочему до упора, т. е. камеры смешения практически не было.

При включении насоса жидкость-носитель из нагнетательного патрубка поступала через отверстие в рабочий патрубок и в скважину не обогащаясь гравием. Постепенным отодвиганием нагнетательного патрубка от отверстия рабочего патрубка путем вращения обеспечивали заданную концентрацию гравия в жидкости-носителе. По мере опорожнения бункера объем камеры смешения увеличивали с целью поддержания постоянной объемной концентрации смеси.

Режимы закачки отрабатывали в лабораторных условиях на базе построения графиков зависимости объема поступающего в рабочий патрубок гравия от объема камеры смешения при типовых расходах используемого насосного оборудования по мере опорожнения бункера. Необходимо отметить, что в настоящее

479

Время отсутствуют теоретические исследования, позволяющие определить режимы закачки без проведения эксперимента.

При использовании герметичных бункеров для поддержания концентрации гравия в воде 5—7 % расстояние между нагнетательным патрубком и отверстием рабочего патрубка увеличивали плавно по мере опорожнения бункера с 15-20 до 50-60 мм. Использование полученных соотношений для бункеров других конструкций возможно только для ориентировочных оценок. Для обеспечения непрерывности работ по закачке гравия в скважину использовали два бункера, причем пока первый разгружался, второй заполняли гравием, и наоборот. Попеременное подключение насоса к каждому из бункеров осуществляли с помощью трехходовых кранов.

При увеличении давления нагнетания растет давление в герметичном бункере и усложняется его эксплуатация. В некоторых случаях работы под большим давлением при использовании герметичных бункеров могут оказаться небезопасными. В процессе испытаний при давлении нагнетания 1,2 МПа нарушилась герметичность загрузочного люка, а при давлении 1,8 МПа в другом бункере оторвало кольцо с загрузочным люком. Аналогичные аварии наблюдались при испытании герметичных бункеров при сооружении гравийных фильтров в скважине.

Таким образом, при использовании в поверхностной обвязке герметичных бункеров к ним необходимо предъявлять соответствующие требования как к сосудам, работающим под большим давлением, что значительно усложняет и удорожает работы. Поэтому использовать бункерные схемы поверхностного оборудования в процессе оборудования глубоких скважин при высоких давлениях нагнетания не рекомендуется.

В. Я. Мешков предложил уменьшить объем герметичного бункера до размеров, обеспечивающих его безопасную работу при полуторакратных рабочих давлениях. В качестве герметичного бункера использовали стандартные газовые баллоны, испытанные на определенное давление. Баллон жестко закрепляли в специальном патрубке перпендикулярно его продольной оси и устанавливаемом в нагнетательной магистрали таким образом, чтобы расстояние между выпускным отверстием баллона и нижней поверхностью патрубка было 5—10 мм. В противоположном торце баллона устанавливали загрузочный люк, через который засыпали гравий.

После засыпки гравия люк закрывали и включали насос. При прохождении жидкости через патрубок, в который был вмонтирован торец баллона с выпускным отверстием, гравий захватывался струей и закачивался в скважину. Практика оборудования

480

Скважин на объектах треста Промбурвод при использовании в качестве герметичных бункеров газовых баллонов показала ее пригодность при оборудовании глубоких скважин гравийными фильтрами, гидроразрыве пласта, установке песчано-гравийного моста и других работах. Недостаток предложенной схемы — очень высокие затраты труда на открытие и герметизацию загрузочных люков при заполнении баллонов малого объема гравием, сложность контроля за поступлением гравия в скважину, неравномерность подачи гравия в скважину вследствие сводооб- разования в баллоне. Особенно ярко проявляются недостатки этой схемы при необходимости засыпки в скважину больших объемов гравия.

|

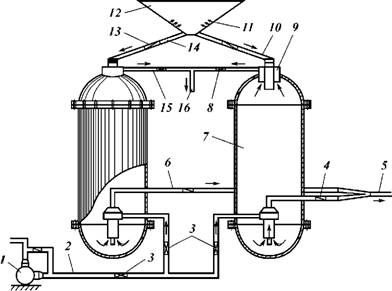

Рис. 8.32. Загрузочно-обменные емкости гидротранспортного аппарата: 1 - насос; 2 - напорный водовод; 3, 8 - электрозадвижки; 4, 13 - обратные клапаны; 5 - магистральный пульповод; 6 - разгрузочный пульповод; 7 - загрузочно-обменные емкости; 9 - патрубки для слива жидкости; 10, 14 - загрузочные пульповоды; 11 - напорная вода для смачивания загрузочного материала; 12 - загрузочный бункер; 15 - водоводы; 16 - сброс воды или шламовой пульпы |

|

481 |

При оборудовании глубоких скважин ПВ давления в нагнетательной магистрали после эжекторного смесителя недостаточно для обеспечения циркуляции в скважине. Для таких условий в ЗАО «Русбурмаш» разработан и изготовлен загрузочно-обмен - ный аппарат, показанный на рис. 8.32. Значительный объем бун

керов позволяет существенно снизить затраты на оборудование скважин гравийного фильтра. Данная установка успешно применяется для транспортировки гравийной смеси на поверхности от места разгрузки и просеивания по рудному полю к скважинам.

В последние два-три десятилетия в зарубежной практике четко прослеживается тенденция перехода на закачку гравийной смеси поршневыми насосами высокого давления. Сегодня почти все ведущие фирмы используют для закачки гравия в скважину такую технологию. В нашей стране ранее при сооружении гравийных фильтров схема закачки гравийной смеси поршневыми насосами не использовалась. Имелся единичный опыт использования поршневых насосов преимущественно цементировочных агрегатов для закачки в скважину небольших объемов песчано-гравийной смеси в процессе проведения гидроразрыва продуктивных пластов нефтяных и газовых скважин. Основная причина ограниченного применения технологии закачки гравийной смеси поршневыми насосами заключалась в повышенном износе цилиндровых втулок, клапанных седел и других частей насоса в процессе работ.

Автором проведен анализ работ, посвященных надежности работы насосного оборудования при перекачке абразивных смесей, и комплекс экспериментальных и полевых исследований. Анализ показал, что при качественном просеивании гравия, удаления из его состава фракций более 4—5 мм возможна удовлетворительная работа насоса при перекачке абразивной смеси в течение длительного срока. По данным А. С. Волкова, надежная работа поршневых насосов при перекачке водогравийной смеси концентрации до 5 % с размером частиц не более 2 мм обеспечивается в течение 700—800 ч непрерывной работы, после которых необходимо заменить изношенные детали гидравлической части насоса. На оборудование гидрогеологической скважины типовой конструкции требуется приблизительно 1 м3 гравия. Основываясь на данных А. С. Волкова с учетом подачи насоса 5—10 л/с при концентрациях смеси порядка 5 %, можно определить, что одного поршневого насоса будет достаточно для оборудования без ремонта порядка 1000 скважин.

С целью проверки этих данных были проведены испытания схемы поверхностного оборудовании, при которой гравийная смесь поршневым насосом закачивалась в скважину. Испытания проводились на объектах треста НПО Спецпромстрой в Ярославской области, Краснодарском крае, Башкирской АССР и в ПО Молдавгеология ССР в южных районах.

Для перекачки гравийной смеси в Краснодарском СУ НПО Спецпромстрой использовали гравийную смесь фракции от 2 до

482

10 мм. Перекачка гравийной смеси осуществлялась поршневым насосом цементировочного агрегата ЦА-32ОМ. В процессе перекачки водогравийной смеси концентрации 2—3 % со временем уменьшалась подача цементировочного агрегата. Это было связано с засорением всасывающего патрубка и клапанов наиболее крупными фракциями гравия.

Прекращение подачи наблюдалось через 10—15 мин после промывки насоса. Засорение клапанов и всасывающего патрубка насоса наблюдалось по причине невозможности перекачки поршневым насосом данной конструкции частиц крупностью более 5 мм вследствие ограниченной высоты подъема клапана. По мере проведения закачки концентрация крупных фракций в гидравлической части увеличивалась, что приводило к увеличению гидравлического сопротивления во всасывающей магистрали и как следствие — к снижению подачи. При достижении концентрации скопившихся частиц критических значений подача насоса прекращалась и требовалась промывка гидравлической части.

Проведенные работы показали, что использование поршневых насосов для перекачки гравийной смеси возможно только при качественном просеивании гравия, в процессе которого удаляется фракция более 5 мм. Необходимо отметить, что использование для гравийной засыпки фракций гравия более 3 мм, а тем более крупнее 5 мм, согласно имеющимся нормативным документам ни для одного района работ нашей страны рекомендовано быть не может. Намыв фильтра такого фракционного состава не только не обеспечит предупреждения песковании скважины, но и приведет к увеличению гидравлического сопротивления фильтрационному потоку и как следствие - к снижению удельных дебитов.

Перекачку гравийной смеси состава 1—3 мм с концентрациями 5—7 % на Ярославском участке Московского СУ НПО Спецпромстрой осуществляли поршневым насосом НБ-125, установленным на насосном блоке НП-15А. Гравийную смесь закачивали при расходах 10 л/с в течение 12 и 18 ч. Осложнений в процессе работ не наблюдалось. В Уфимском СУ треста Пром - бурвод для закачки аналогичной по фракционному составу гравийной смеси использовали насос 11ГР. В процессе оборудования скважины гравийным фильтром снижения подачи и перерывов циркуляции не наблюдалось.

При оборудовании гравийными фильтрами скважин, пробуренных в сложных условиях юга Молдавии, для закачки гравия фракции 0,3—1,5 мм насосом цементировочного агрегата ЦА-100 осложнений также не наблюдалось.

В ходе испытаний установлено, что для целесообразности снижения абразивного износа деталей насоса в качестве жидко-

483

Сти-носителя нужно использовать более вязкую жидкость, чем воду, и обеспечивать равномерную подачу гравия во всасывающую часть насоса с дополнительным подпором 0,01-0,03 МПа.

Итак, установлено, что поршневые насосы — единственное техническое средство, которое при правильной эксплуатации и контроле может подавать гравийную смесь в скважину под большим давлением. Это позволяет формировать гравийные фильтры высокого качества. Применение других схем поверхностного оборудования не позволяет обеспечить в скважине обратную или комбинированную циркуляцию, нисходящую фильтрацию жидкости-носителя через уже намытый гравийный слой. Экономически целесообразно модернизировать поршневые насосы специально для перекачки абразивных смесей. Эти работы можно осуществлять на базе принципа гидравлической или механической защиты контактирующих с гравием частей насоса, выбора рациональных конструкций клапанов, седел, уплотнений поршня и т. д. В ПГО Гидроспецгеология, Молдавской ГГЭ и других организациях при использовании поршневых насосов для целей перекачки абразивных смесей обычные тарельчатые клапана заменяют на шаровые. Надежность работы клапанов при такой модернизации увеличивается.

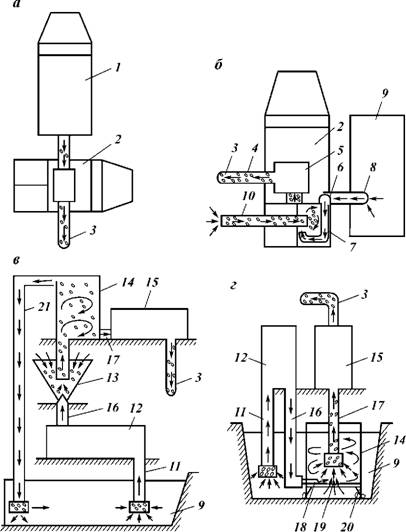

В зависимости от оборудования, используемого для приготовления гравийной смеси, и типа поршневого насоса, используемого для закачки гравия в скважину, возможно применение четырех принципиальных схем поверхностной обвязки (рис. 8.33):

Приготовление гравийной смеси в пескосмесительных агрегатах и ее закачка в скважину цементировочными агрегатами (см. рис. 8.33, а);

Приготовление и закачка гравийной смеси в скважину цементировочными агрегатами (см. рис. 8.33, б);

Приготовление гравийной смеси в установленной на поверхности специальной емкости с помощью вспомогательного насоса и ее закачка в скважину буровым насосом (см. рис. 8.33, в);

Приготовление гравийной смеси в установленной в отстойнике специальной емкости с помощью вспомогательного насоса и ее закачка в скважину буровым насосом (см. рис. 8.33, г).

Наиболее качественная гравийная смесь заданных параметров готовится в пескосмесительных агрегатах. Пескосмесительные агрегаты УСП-50, 4ПА и 3ПА предназначены для транспортировки песка, приготовления песчано-жидкостной смеси и ее подачи к насосным установкам при гидроразрыве нефтяных и газовых пластов, а также при гидропескоструйной перфорации. В нефтяной и газовой отраслях пескосмесительные агрегаты ис-

484

|

Рис. 8.33. Схемы поверхностной обвязки: А — приготовление гравийной смеси в пескосмесительном агрегате и ее закачка в скважину цементировочным агрегатом; б — приготовление и закачка гравийной смеси цементировочным агрегатом; в — приготовление гравийной смеси в специальной емкости с помощью вспомогательного насоса и ее закачка в скважину буровым насосом; г — приготовление гравийной смеси в установленной в отстойнике специальной емкости с помощью вспомогательного насоса и ее закачка в скважину буровым насосом; 1 — пескосмесительный агрегат УСП-50; 2 — цементировочный агрегат; 3 - скважина; 4 — нагнетательная магистраль; 5 — насос |

Пользуют для приготовления гравийной смеси при оборудовании скважин гравийными фильтрами.

Пескосмесительные агрегаты смонтированы на базе автомобиля КрАЗ-257 и состоят из бункера, разделенного перегородкой на две секции для песка двух различных фракций, установленных на стенках бункера пневмовибраторов, рабочего и загрузочного шнеков, регулятора выдачи сыпучего материала, смесителя, представляющего собой цилиндрическую емкость с коническим днищем и лопастной мешалкой, раздаточного и приемного коллекторов, а также центробежного пескового насоса.

С помощью рабочего шнека песок подается из отсеков бункера в смеситель. На коническом дне бункера установленные пневмовибраторы, приводимые в действие от пневмосистемы автомобиля, улучшают условия поступления песка в рабочий шнек. Из рабочего шнека песок поступает в смеситель, где при помощи лопастной мешалки он перемешивается с жидкостью-носителем. Регулированием частоты вращения рабочего шнека можно готовить смесь различной концентрации. Смеситель укомплектован показателем уровня. Готовая смесь отбирается центробежным насосом и подается к насосным установкам.

Техническая характеристика пескосмесительных агрегатов УСП-50 и ЧПА представлена ниже.

TOC o "1-3" h z Тип агрегата......................................... УСП-50 4ПА

Монтажная база - шасси автомобиля КрАЗ-257 Б1А КрАЗ-257

Масса транспортируемого песка, т..... 9 9

Максимальная производительность шнеков, т/ ч:

Рабочего........................................... 50 50

Загрузочного..................................... 25 12-15

Объем, м3:

Бункера............................................ 6,83 6,50

Смесителя......................................... 1 1

Песковой насос:

Шифр................................................ 5 ПС-10 5 ПС-10

Напор, МПа....................................... 0,22 0,22

Габариты, мм.................................... 9530x2630x3750 8750x2630x3750

Масса, кг:

Без груза.......................................... 13735 13775

С грузом............................................ 22735 23000

Техническая характеристика пескосмесительного агрегата 3ПА от 4ПА отличается тем, что емкость бункера увеличена с 6,5 до 6,7 м3, а масса транспортируемого песка с 9 до 10 т. Модифика-

Цементировочного агрегата; 6 — центробежный насос; 7 — нагнетательная магистраль центробежного насоса; 8 — всасывающая магистраль центробежного насоса; 9 — отстойник; 10 — транспортер гравия; 11 — всасывающая магистраль; 12 — вспомогательный насос; 13 — гидросмеситель; 14 — емкость для приготовления гравийной смеси; 15 — буровой насос; 16 — нагнетательная магистраль бурового насоса; 17 — всасывающая магистраль бурового насоса; 18 — нагнетательный патрубок вспомогательного насоса; 19 — отверстие в емкости для приготовления гравийной смеси; 20 - опоры; 21 — сливная магистраль

486 Ции 4ПА и 3ПА на производстве заменяются более совершенной конструкцией УСП-50.

Готовая гравийная смесь заданной концентрации подается к насосам, как правило, к насосам цементировочных агрегатов, которыми и закачивается в скважину. Преимуществом данной схемы считается наличие подпора во всасывающей магистрали насоса, который способствует улучшению условий работы клапанов при перекачке абразивной смеси.

Схема поверхностного оборудования из пескосмесительных и цементировочных агрегатов широко используется в практике по инициативе ВНИИгаза при сооружении гравийных фильтров в скважинах подземных хранилищ газа. Очевидно, эксплуатация дорогостоящих пескосмесительных и цементировочных агрегатов, а тем более комплексов, состоящих из нескольких пескосмесительных и цементировочных агрегатов, не всегда экономически оправдана. Прежде всего это относится к организациям, имеющим малые объемы гравийных обсыпок, при их разбросанности по территории.

В гидрогеологических организациях пескосмесительные агрегаты отсутствуют, а приобретение их редко обосновано экономической необходимостью из-за сравнительно незначительных концентраций объемов гравийной обсыпки. Поэтому рекомендуется использовать для приготовления гравийной смеси и ее закачки в скважину цементировочные агрегаты ЦА-400, ЦА-32ОМ, ЦА-100 (рис. 8.33, б).

Гравийная смесь готовится непосредственно в емкостях цементировочного агрегата. Всасывающий шланг центробежного насоса цементировочного агрегата спускается в отстойник, а нагнетательный крепится внутри любой из двух емкостей так, чтобы выходящая струя создавала внутри емкости замкнутую круговую циркуляцию. Емкости заполняются из отстойника жидкостью-носителем. При необходимости в емкости добавляют реагенты, способствующие повышению вязкости структурных свойств раствора. Через верхний открытый торец емкости, в которой создана замкнутая круговая циркуляция, подают гравий. Концентрация приготавливаемой смеси регулируется подачей центробежного насоса и подачей гравия.

Вместо центробежного насоса цементировочного агрегата для создания циркуляции в емкости можно использовать буровой насос. Приготовленная гравийная смесь забирается поршневым насосом цементировочного агрегата и закачивается в скважину. Внедрение данной схемы поверхностного оборудования, разработанной автором, показало, что часть гравия откладывается в углах емкости прямоугольного сечения и не захватывается порш-

487

Невым насосом, что усложняет технологический процесс вследствие повышения доли ручного труда, необходимого для приведения осадка во взвешенное состояние.

Для исключения откладывания частиц гравия в стороне от всасывающего клапана рекомендуется устанавливать внутри емкости цементировочного агрегата специальный направляющий кожух. Последний выполняется из жести и имеет форму воронки с открытым нижним отверстием на 40—50 мм большем диаметра всасывающего клапана. Гравийная смесь поступает во всасывающую магистраль насоса с подпором, равным превышению уровня жидкости в емкости по отношению к уровню всасывающего клапана, что создает благоприятные условия для перекачки абразивной смеси. Схема поверхностного оборудования с использованием цементировочного агрегата проста и надежна.

В некоторых случаях на практике не удается обеспечить работы по сооружению гравийных фильтров в скважине цементировочными агрегатами. Для таких условий рекомендуется схема поверхностной обвязки со стандартным буровым оборудованием. Гравийную смесь готовят в специальной емкости, установленной на поверхности таким образом, чтобы уровень в ней превышал уровень всасывающего клапана насоса, которым предполагается закачивать гравийную смесь в скважину.

Емкость может быть выполнена из отрезка обсадной трубы большого диаметра объема 0,5—0,8 м3. В нижней части емкости вырезается отверстие под храпок всасывающего шланга насоса, закачивающего гравийную смесь в скважину. Храпок герметично закрепляется в этом отверстии. В нижней части емкости в направлении касательной к корпусу закрепляют входной патрубок, который соединяют гибким шлангом с нагнетательной магистралью гидросмесителя.

Гравийную смесь готовят с помощью вспомогательного насоса, который может быть представлен как поршневой, плунжерной, так и центробежной конструкцией. Жидкость-носитель забирается из отстойника вспомогательным насосом и подается через гибкий шланг к гидросмесителю. В бункер гидросмесителя засыпают гравий, который, смешиваясь со струей после сопла, поступает через гибкий шланг и входной патрубок в емкость. За счет пространственного расположения входного патрубка в емкости создается замкнутая циркуляция, способствующая равномерному распределению твердых частиц по ее сечению и приготовлению высококачественной гравийной смеси. Концентрацию гравийной смеси регулируют путем изменения подачи гравия в бункер гидросмесителя. Готовая гравийная смесь забирается поршневым насосом (табл. 8.14) и закачивается в скважину.

488

|

Таблица 8.14

|

При необходимости из схемы поверхностной обвязки можно исключить гидросмеситель за счет обеспечения подачи гравия непосредственно в емкость через верхнее отверстие. Реализация схемы на практике усложняется необходимостью уровнять подачу вспомогательного и закачивающего гравийную смесь насоса. Решить проблему уравновешивания подачи двух насосов можно за счет оборудования специальной сливной магистрали от верхнего торца емкости к отстойнику двумя путями. Первый путь заключается в развитии вспомогательным насосом большей подачи, чем закачным, а второй — в дополнительной подпитке емкости от трубопровода.

В случае невозможности обеспечения вспомогательным насосом подачи большей, чем закачным и подпитке емкости от трубопровода возможна установка емкости в отстойник (см. рис. 8.33, в). Для этого в дне емкости вырезается дополнительное отверстие диаметром 7—10 мм, а к корпусу привариваются опорные лапы. При погружении емкости в отстойник в них устанавливается единый уровень. Всасывающий шланг закачного насоса опускается в емкость ниже уровня непосредственно через верхний открытый торец. Приготовление смеси в емкости обеспечивается за счет непрерывной циркуляции, создаваемой вспомогательным насосом. Гравий может подаваться в емкость либо непосредственно через ее открытый верхний торец, либо по аналогии с третьей схемой с помощью гидросмесителя, устанавливаемого в нагнетательной магистрали вспомогательного насоса через эксцентричный входной патрубок емкости.

Подача вспомогательного и закачного насосов уравновешивается путем перетока жидкости через отверстие в дне либо из отстойника в емкость, либо наоборот. Недостаток этой схемы — менее надежная работа насоса при перекачке абразивной смеси вследствие отсутствия подпора во всасывающей линии закачного насоса. При возможности следует максимально приблизить уровень всасывающих клапанов закачных насосов к уровню жидкости в отстойнике или применять первые три схемы поверхностной обвязки.

Рассмотренные схемы поверхностного оборудования для приготовления гравийной смеси и ее закачки в скважину охватывают практически все многообразие условий проведения работ и обеспечивают успешное решение поставленной цели в случае правильной оценки ситуации, рационального выбора типа оборудования и его компоновки. В табл. 8.15 представлены сведения относительно преимуществ, недостатков и рациональных областей применения различных схем поверхностного оборудования для приготовления гравийной смеси и ее закачки в скважину.

490

|

Таблица 8.15

|

|

Продолжение табл. 8.15

|

Некоторыми зарубежными фирмами созданы комплексы поверхностного оборудования для проведения работ по гравийной обсыпке. Комплексы поверхностного оборудования смонтированы на базе тяжелых автомобилей и включают:

Смесительный блок для приготовления гравийной смеси; насос высокого давления для закачки гравийной смеси в скважину;

Бункера для гравия;

Бункер для жидкости-носителя;

Вспомогательный насос для приготовления смеси и подачи жидкости-носителя в смесительный блок;

Систему транспортеров для загрузки бункеров гравием и их разгрузки в смесительный блок;

Контрольно-измерительную аппаратуру. Поверхностное оборудование для проведения работ по гравийной засыпке сложнее и дороже цементировочного и другого оборудования, используемого на скважинах. Несмотря на это разработано много модификаций различных агрегатов, что свидетельствует о важности этапа подготовки гравийной смеси на поверхности и ее закачки в скважину в общем цикле строительства. В нашей стране комплексы поверхностного оборудования для приготовления гравийной смеси и ее подачи в скважину на единой транспортной базе не разработаны.