ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ПЕНОПЛАСТЫ НА ОСНОВЕ ЭПОКСИДНЫХ ПОЛИМЕРОВ

^ поксидные полимеры обладают отличной адгезией ко многим материалам, высокими механическими свойствами, небольшой усадкой при отверждении, высокой химической стойкостью, хорошими диэлектрическими свойствами. Эти свойства сохраняются и у вспененных полимеров. Но несмотря на высокую стоимость, пенополиэпоксиды уже применяются в строительстве. В СССР разработано несколько марок пенополиэпокси - дов (ПЭП, ПЭТ, ПЭ-1, ПЭ-2, ПЭ-2Т, ПЭ-3, ПЭ-5, ПЭ-6), изделия из которых можно получать методом заливки, при повышенных, нормальных и даже отрицательных температурах.

Сырьем для получения пенополиэпоксидов служат низкомолекулярные эпоксиды (с молекулярным весом до 600) марок ЭД-5 и ЭД-6 (ГОСТ 10587—63). ЭД-5 представляет вязкую жидкость светло-коричневого цвета; ЭД-6 — более вязкая, чем ЭД-5, жидкость светло - желтого или светло-коричневого цвета. Их свойства приведены в табл. 70.

|

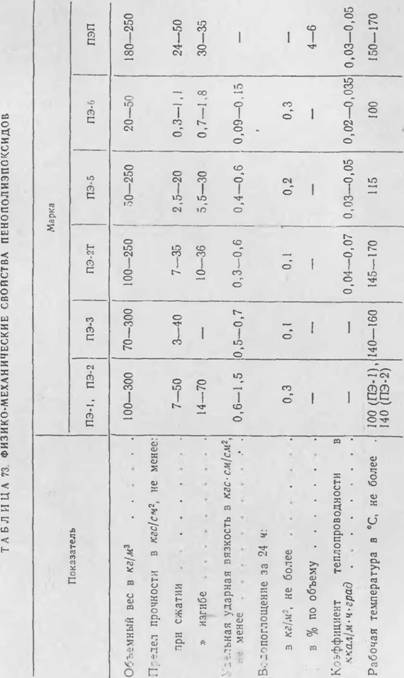

ТАБЛИЦА 70 СВОЙСТВА НЕОТВЕРЖДЕННЫХ ЭПОКСИДОВ

|

Структура эпоксидов в неотвержденном виде представляет собой длинные полиэфирные цепи, в которых

9 ВормГн. ск В. А.. Андрианов Р. А. 257

Свободные гидроксильные группы находятся на значительном расстоянии друг от друга, а на концах имеются эпоксидные группы:

СН2 — О — СН — СН2 — [ — О — СвН4 - С (СН3)2 -

- С6 Н4 - О - СН2 - СН (ОН) - СН2 — ]„ - О - Св Н4 - С (СН,) » — Св Н4 — О — СН, —СН - О— СН,

Эпокснды могут отверждаться при нормальной или повышенных температурах аминами, амидами п другими веществами, имеющими подвижной атом водорода. Для получения пенополнэпокендов в качестве отверди - телен применяют в основном амины: полиэтиленполи - ампн, ц-фенилендиамин, ноли (метиленфениленамины) и их смеси.

Полиэтиленполиамин (СТУ 49-2524-62) представляет собой жидкость с запахом аммиака, которая должна отвечать следующим требованиям:

Внешний вид прозрачная жидкость

Желтого цвета

Плотность в г! см3 . . 1—1,04

Содержание в %:

Титруемого азота, не более 22

Общего азота................................................................ 29—34

Минеральных примесей, не более 0,4

Фракционный состав в % вакуум-разгонки при 10 мм рт ст.:

Фракция до 75°С, ие более.............................................................. 1

Кубовый остаток при 200°С, не менее................................................. 55

Ц-фенилендиамин (ГОСТ 5826—51) представляет собой кристаллическое вещество с г°пл=64°С.

Поли(метиленфениленамины) (ВТУ ВНИИСС 52-65) ПМФА-1—хрупкий продукт темно-коричневого цвета с температурой размягчения 50—60°С. Растворяется в ацетоне, нитрометане, хлороформе и других растворителях.

Отвердитель ЭСК-2 представляет собой смесь р,-фени - лепдпампиа с нолн(метнленфснплснаминами) в соотношении 1:1.

В состав композиций для получения пенополиэпок - сидов вводятся также поверхностно-активные вещества (выравниватель А, полиэтилеигидросилоксаиы и др.), газообразователи (порофор ЧХЗ-57, фрсон-113 и др.) и другие компоненты (2,4-толуилеидиизоцианат, трикрезилфосфат, полиэфиры и др.).

Выравниватель А (ТУ МХП 4358-55) представляет собой смесь метилбензолсульфонатов диэтнламинометиль - ных производных продуктов обработки моно - и ди - алкилфенолов окисью этилена общей формулы

X

Где одним из радикалов является четвертичная соль дп - этиламинометильных производных полигликолевого эфира алкилфенолов. Выравниватель А — вязкая жидкость темно-коричневого цвета — является катнонноактнвным веществом.

Полиэтиленгидросилоксан (ГКЖ-94) (ГОСТ 10834— 64) представляет собой жидкость желтого цвета с Yo=0,995-r - 1,003 г/сл*3, имеющую вязкость 45—200 ест при 20°С.

Получение пенополиэпоксидов Пенополнэпокснды получают без применения повышенного давления. Они могут вспениваться в результате разложения газообразователя, вскипания легкокипящих жидкостей или при помощи газов, выделяющихся при химическом взаимодействии компонентов рецептуры. Эпоксиды отверждаются во вспененном состоянии при помощи' аминов или других катализаторов.

В СССР разработаны и применяются два основных способа получения пенополиэпоксидов: марки ПЭ — вспенивание при повышенных температурах (разработан во ВНИИСС) и марки ПЭП—вспенивание при нормальных температурах (разработан институтом Гидропроект).

Пенополиэпоксиды ПЭ-1, ПЭ-2, ПЭ-2Т, ПЭ-3, ПЭ-5 получают вспенивая эпоксид ЭД-6 и отверждая его при помощи аминных отвердителен. ПЭ-1, ПЭ-2, ПЭ-2'Г, ПЭ-3 Еспенивают при помощи газообразователя порофора ЧХЗ-57; ПЭ-5 — пои помощи фреона-113 (ручная заливка) пли фреона-142 (машинная заливка).

Пенополиэпоксид марки ПЭ-6 получают вспенивая эпоксид ЭД-6 фреоном и отверждая пену при помощи отвердителен-катализа торов катиоиной полимеризации.

|

С |

|

|

9* 259

Технологический процесс получения конструкций и изделий из пенополиэпоксидов марок ПЭ состоит из следующих операций [15, 16]: подготовка изделия или форм; подготовка и дозирование компонентов; смешение компонентов; вспенивание; отверждение пенополиэпок - сида.

Подготовка изделия или формы одинакова для получения всех марок ПЭ. Заполняемые изделия или формы могут быть любой геометрической конфигурации. Рекомендуемая высота подъема пены — не более 20—25 см. Заполнение более высоких изделий можно проводить послойно со вспениванием и отверждением каждого слоя в отдельности.

Арматуру и внутренние поверхности конструкций следует предварительно обезжирить; металлические поверхности для лучшего сцепления с пеной можно дополнительно обработать наждачной бумагой или опеско - струить.

При заливке в закрытые формы верхние часги оформляющей конструкции должны иметь технологические отверстия диаметром 30—50 мм для заливки композиций или съемную крышку. Для выхода воздуха необходимо предусмотреть в крышке отверстия диаметром 1—2 мм или лыски.

Формы могут изготовляться из различных материалов, выдерживающих температуру до 170°С; пенопласт свободного вспенивания может быть получен в картонных коробках, выложенных целлофаном. Для получения формованных изделий применяют разъемные формы с отполированными или отхромированными поверхностями. Во избежание прилипания массы внутренние поверхности форм выкладывают бумагой или смазывают смазкой СКТ или Ц-221 (ТУ 396-56).

При плохой теплопроводности материала формы, при получении изделий сложной конфигурации, в том числе тонкостенных, а также при получении пенопласта ПЭ-2Т формы перед заполнением подогревают до 60—100°С.

Подготовка и дозирование компонентов заключается в расчете объема, подлежащего заполнению, и навесок компонентов исходя из рецептуры и требуемого объемного веса (табл. 71).

Рецептура ПЭ-3 отличается от рецептуры ПЭ-2 тем, что в ее госта» вводится хлорэидикоиып ангидрид, ири-

дающий пенополйэпоксйДу самозатухаемость при вынесении его из пламени.

ТАБЛИЦА 71. РЕЦЕПТУРЫ ПЕНОПЛАСТОВ

|

Количество в вес. ч. |

|||

|

Компонент |

|||

|

ПЭ-1 |

ПЭ-2 |

ПЭ-2Т |

|

|

Эпоксид ЭД-6.................................................. |

100 |

100 |

100 |

|

Отвердители: |

|||

|

Ц-феннлендиамин...................................... |

9—10 |

9—10 |

— |

|

Поли(метиленфеннле1имнны) . . |

— |

— |

22 -25 |

|

2,4-толуилендиизоцианат (про |

|||

|

Дукт 102-Т) . .................................................. |

/ |

7 |

|

|

Выравниватель А. |

4 |

3 |

4 |

|

Порофор ЧХЗ-57............................................ |

0,5—6 |

0,5—6 |

0,5—6 |

Отвердителя берут в стехиометрическом количестве и

Рассчитывают по формулам (в вес. ч. на 100 вес. ч. ЭД-6):

Для р,-фенилендиамина

% 5-108,14

О = ---------------------------------------------------- 1----- , (59а)

4 412-% Ф V '

Где %Э — содержание эпоксигрупп в эпоксиде в %; %Ф— содержание основного вещества в ц-фениленднамине в %;

Для поли(метиленфениленаминов) (ПМФА-1)

|

0 |

|

+ |

|

8 |

|

15 |

Q = '% NH2 О/о NH> • (59б)

,43 ^

Где %NH2— содержание групп NH2 в ПМФА-1 в %; %NH —содержание групп NH в ПМФА-1 <в %.

Количество газообразователя — порофора ЧХЗ-57 — выбирают в зависимости от требуемого объемного веса пенопласта (рис. 63).

Навески компонентов рассчитывают следующим образом. Обозначив V — объем изделия или конструкции в м3; уо — объемный вес в кг/м3, рассчитывают вес композиции Р в кг для заполнения с учетом 10% потерь:

P = Vi0-1,1. (60)

Определив стехиометрическое количество отвердителя по формуле (59) и необходимое количество газообразователя по рис. 63, подставляем эти значения в рецептуру (табл. 71) и подсчитываем сумму всех весовых частей композиции Z. Навески компонентов рецептуры определяем из соотношении:

ДЛЯ эпокснда ЭД-б

|

(61а) |

Р 100

Для отверднтеля

|

PQ |

|

Кг |

(616)J

II т. д., исходя из количества весовых частей компонента в рецептуре.

Компоненты смешивают следующим образом. Прн получении ПЭ-1 вес компоненты, за исключением р-фе- ппленднампна, перемешивают в течение 10—30 мин в зависимости от типа мешалки (рамная мешалка с 800— 1400 об/мин, лопастный смеситель или другие типы) при температуре 60—70°С до получения однородной массы. Затем в смеситель вводят расплавленный р-фенилен диамин и' продолжают перемешивание еще в течение 10—20 мин. Полученную композицию из смесителя разливают в формы или изделия.

При получении ПЭ-2 и ПЭ-2Т предварительно смешивают ЭД-6, нагретую до 60°С, с продуктом 102-Т в течение 100 мин. Полученную смесь выдерживают без перемешивания при 60—65°С в течение 4—5 ч или же при 20°С в течение 16 ч. При этом диизоцианат нацело реагирует с эпоксидом по гидроксильным группам. Затем вводят остальные компоненты рецептуры: выравниватель А, порофор ЧХЗ-57 и последним расплавленный отвердитель; смесь перемешивают и разливают в формы или изделия.

Вспенивают и отверждают пенопласты по режимам, приведенным в табл. 72.

|

J |

Температуру и время выдержки выбирают в зависимости от габаритов изделия. Обычно температура и продолжительность для крупногабаритных изделий должны ими. меньшими, чем ч. ля ма. ьи лЛ. цчиныч

|

ТАБЛИЦА 72. РЕЖИМЫ ВСПЕНИВАНИЯ И ОТВЕРЖДЕНИЯ ПЭ

|

Пенопласты ПЭ-5 и ПЭ-6 получают вспениванием эпокспда ЭД-6 фреоном и отверждением пены при помощи отвердителя ЭСК-2 (ПЭ-5) или комплекса BFZ с глп - колями (ПЭ-6).

В качестве вспенивателей используются фреоны: для ручной заливки фреон-113, для машинной заливки фреон-142. В первом случае смесь вспенивается в результате вскипания фреона за счет тепла химической реакции отверждения. При применении фреона-142 вспенивание проходит после снятия давления в смесителе перед отверждением. Пена образуется сразу же по выходе композиции из герметичной емкости, где велось смешивание; она сохраняет свою структуру и остается жидкой в течение времени, необходимого для желатинизации. Давление и смесителе должно быть 5—10 атм.

Пенопласты ПЭ-5 и ПЭ-6 отверждаются при более низких температурах (50—60°С), чем при полчении ПЭ-1 и ПЭ-2.

П енополиэпоксиды. марки ПЭП получают в результате тех же операций, что и марок ПЭ. Технология их получения отличается рецептурой и параметрами изготовления [78, 88].

Пенопояиэпоксиды марки ПЭП можно использовать для изготовления изделий методом заливки в форму, наносить на поверхность бетонных и Других поверхностей для устройства тепло - и гидроизоляции.

При нанесении ПЭП на поверхности из строительных материалов (бетонные, каменные, кирпичные, металлические и др.) необходимо тщательно их подготовить — удалить слабые участки бетонных, каменных и кирпичных поверхностей, грязь, масла и цементную пленку, промыть их водой и высушить. Наиболее целесообразна пескоструйная обработка поверхности, по прн малом пбы-мс p;i6i>i можно очищать поверхность мем. мпчгски-

ми щетками. Можно пользоваться также способом травления соляной кислотой с последующей тщательной очисткой и промывкой поверхности.

Пенополиэпоксиды марки ПЭП изготовляют на основе эпоксида ЭД-6. В качестве отвердителя применяют

Полнэтнленполиамин, в качестве эмульгатора и газообразователя — по - лиэтилгидросилоксан (ГКЖ-94), который взаимодействует с полиэти - ленполнамином с выделением газа. Для регулирования фи шко-мсхаинче- ских свойств пенополи - эпоксидов в состав рецептуры можно вводить растворители (например, стирол), пластификаторы (трикрезилфосфат, полиэфир МГФ-9, тиокол НВТ, каучук СКН-18-1 и др.) и наполнители (асбест, алюминиевую пудру, стекловолокно и т. д.).

Наибольшее газовыделение происходит при соотношении полиэтилен - гидросилоксана и поли - этиленполиамина 1 : 1,5. Регулируя соотношение компонентов в рецептуре, можно регулировать физико-механические свойства пенополиэпоксида. Влияние добавок ГКЖ-94. жидких (растворителей и пластификаторов) и твердых вспомогательных компонентов на объемный вес и физико-механические свойства пенополиэпоксида показано на рис. 64.

|

Кпли чстбо^r^tun^n/wcwn копа |

|

О 20 40 60 60 100 количества mlohoso компонента 6 Bsc. 4. |

|

0 SO ■100 |

|

Чоличество твердого компонента 6 tec v |

|

Is * Tas? |

|

Рис. 64. Зависимость физико-<ме - ханических свойств пенополиэпок- сидов от содержания на 100 вес. ч. эпоксида О — годородсодержащего полноргано - снликона; б— вспомогательных жидких компонентов: I — объемный вес: 2 — предел прочности при сжатии; 3 — то же, при изгибе; 4 — то же. при растяжении; в — вспомогательных Твердых компонентов: 1 — объемный вес при применении стеклянных и синтетических волокон; 2 — то же, прн применении тонколпгнергиых металлических порошков; 3 — пределы прочности IIри применении стеклянных и синтетических волокон; 4 — то же, тонкодисперсных металлических порошков-, 5 — то же, минеральных порошков |

В исходном составе композиции содержится (в luv. ч.): нишей и ГОД С. И)П;ГКЖ! М М; иолн лнлеп-

полиамина—15. В качестве пластификатора чаще применяют полиэфир МГФ-9, которого вводят 20 вес. ч.

Эпоксид пластифицируют заранее, для чего разогревают его до 50—60°С, добавляют расчетное количество пластификатора и перемешивают. Затем в эпоксид вводят необходимое количество ГКЖ-94 и полиэтиленполи - амина, смесь перемешивают вручную (3—5 мин) или в смесителе (1—2 мин) и выливают в форму или наносят на изолируемую поверхность.

В качестве смесителей можно использовать различные мешалки со съемными лопастями или передвижную установку для приготовления и заливки термореактивных пенопластов УЗФП-1, разработанную ВНИИСС.

При нормальных температурах (5—25°С) пенополи - эпоксиды вспениваются и отверждаются за 0,5—2 ч. Полную прочность пенополиэпоксид ПЭП набирает примерно за 30 суток. При повышении температуры этот процесс значительно ускоряется.

Свойства и области применения. Пенополиэпоксиды представляют собой жесткие пенопласты, в основном с замкнуто-ячеистой структурой, от белого до светло-коричневого цвета. Их основные физико-механические свойства приведены в табл. 73 [15, 16, 78]. К достоинствам пенополиэпоксидов следует отнести простоту изготовления, возможность изготовления методом заливки, высокую механическую прочность и хорошую адгезию к многим строительным материалам. Основные их недостатки — высокая стоимость исходных эпоксидов и горючесть.

Пенопласты марок ПЭ пока еще не применяются в строительстве, хотя они могут быть использованы в качестве теплоизоляционного и конструктивното материала. Пенопласты марок ПЭП в основном применяются в энергетическом и гидротехническом строительстве в качестве теплогидроизоляции, например на Кислогубской ПЭС, на гидроузле № 2 канала им. Москвы, Горьков - ской ГЭС и других объектах [78], где их применение дало значительный технический и экономический эффект, несмотря на высокую стоимость эпоксидов.

Зарубежный опыт. За рубежом применение пенополиэпоксидов развивается быстрыми темпами: производство пенополиэпоксидов в США возросло с 1961 по 1966 г. с 0,46 до 9,12 тыс. т [25]. Ряд фирм США выпускает пенополиэпоксиды в виде изделий или применяют

|

26В |

Их для устройства теплогидроизоляции на месте применения [75, 142, 144, 150, 151, 153, 155].

Основные свойства пенополиэпоксидов, выпускаемых в США в промышленных масштабах, приведены в табл. 74 [88].

|

ТАБЛИЦА 74. СВОЙСТВА ПЕНОПОЛИЭПОКСИДОВ

|

Имеются сообщения [256] о производстве эпоксидных пенопластов на основе эпоксидного полимера, полученного при взаимодействии эпихлоргидрина и бис - фенола А, и вспенивающих агентов, содержащих хлор и фтор. Этот полимер, имеющий вязкость 40 из при 25°С, отверждастся в течение 1—2 мин в присутствии 3 8 вес. ч. отвердителя. Вспенивается он за счет тепла, выделяющегося при отверждении эпоксида. Получаемый пенопласт обладает малой плотностью и теплопроводностью и имеет следующие показатели: предел прочности при сжатии 1,75 кгс/см2, при растяжении 2,8 кгс/см2. Применяется он в качестве теплоизоляционного материала при строительстве хранилищ.

Пеноматериалы можно получить вводя в эпоксидный полимер легкие органические и неорганические наполнители. Материалы с неорганическими наполнителями получаются более прочными. Минимальный объемный вес таких пенополиэпоксидов 220 кг/м3, средний — 580—640 кг/м3, прочностные показатели следующие (в кгс/см2) -. предел прочности при сжатии 420; при изгибе 175; температура эксплуатации 120°С. .Материалы лого вида применяются в слоистых конструкциях к качестве теплоизоляционного материала.