ПРОИЗВОДСТВО ОБЕЗВОЖЕННЫХ СМЕСЕЙ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ

Технологическая схема производства обезвоженных смесей детского и диетического питания состоит из подготовки компонентов к смешиванию, дозировки и смешивания, расфасовки и упаковки готового продукта.

. Подготовка компонентов

Все компоненты, входящие в рецептуру обезвоженных смесей, подвергают контрольному просеиванию и обработке на магнитных установках для отделения ферропримесей.

Для контрольного просеивания устанавливают вибрирующие сита, представляющие собой станину из угловой стали, на раме которой на четырех металлических или ременных пластинах подведен ситовой кузов.

Ситовой кузов вибропросеивателя соединен с эксцентриковым механизмом, приводимым в движение от электропривода.

Эксцентриковый механизм сообщает кузову возвратно-поступа - тельное движение. Ситовой кузов оборудуется ситом в зависимости от просеиваемого продукта. Для просеивания сахара применяют металлическое сито № 1,2, сухого молока — № 0,95, манной крупы — № 1,2, сухих отваров — № 0,85, крахмала — шелковое сито № 25.

Продукт на сптовой кузов поступает самотеком из приемников пневмо- или аэрозольтранспорта или подается другими транспортирующими устройствами. По пути продукт должен пройти магнитные заграждения.

Проходом через сито идет очищенный продукт, который собирают в приемники транспортного устройства; сход с сита отбирают в отдельный приемник и в производстве не используют.

Манную крупу и пшеничную муку перед контрольным просеиванием подвергают термической обработке на сушильном шне - ковом аппарате ДСШ (описанном в главе 3).

В рубашку сушильного шнека подается пар. Продукт обогревается как в результате непосредственного контакта с внутренней стороной сушильного шнека, так и за счет конвекции.

Для отвода во время термической обработки манной крупы или пшеничной муки влажного воздуха в крышку шнека вмонтированы воздуховоды, соединенные с центробежным вентилятором. На воздуховодах установлены шиберы, позволяющие регулировать скорость воздушного потока и выбрасываемые объемы влажного воздуха.

Продукт загружают в воронку верхнего шнека. Постепенно проходя вдоль корыта, он перемещается во второй, затем в третий шнек, а оттуда направляется на вибрационное сито, служащее для контрольного просепвания и охлаждения продукта.

Продукт проходит по шнекам в течение 20 мин. За этот период влажность его снижается до 8%. Нагревание продукта до 80—90°С гарантирует обеспложивание попавших в него зародышей амбарных вредителей.

Производительность шнековой сушилки зависит от давления пара в паровой рубашке, влажности обрабатываемого продукта и от заданной конечной влажности.

Луковый порошок и порошок корня петрушки получают из сушеных лука и петрушки. Их инспектируют и подсушивают до влажности 5—6% при температуре 55—60°С. После сушки продукт охлаждают и измельчают на дробилках различных конструкций ил, и микромельницах. Продукты дробления разделяют на металлических ситах с отверстиями диаметром до 1 мм. Сход с сита направляют на повторный помол, проход используют в производстве.

После контрольного просеивания полуфабрикаты пневмо- аэрозольтранспортом или другими транспортирующими устройствами направляют на дозировочно-смесительную станцию.

Дозировка и смешивание

Компоненты можно дозировать по заданным рецептурам как вручную, так и на весовых устройствах или дозаторах любых систем.

Для смешивания отвешенных компонентов применяют смесительные машины периодического действия или непрерывно /работающие. Компоненты 'молочных смесей можно дозировать и смешивать на дозировочно-смесительной станции для сыпучих продуктов, состоящей из трех основных частей — питающего устройства, объемных дозаторов и шнекового смесителя. Станция дозирует компоненты (до четырех одновременно) по заданному объему, подает их в смеситель и после смешивания направляет готовый продукт, на следующий процесс.

Продукт в дозаторы поступает через питающее устройство, представляющее собой две горизонтально расположенные цилиндрические емкости, каждая из которых разделена на две секции. Внутри секций на вращающемся валу установлены ворошители, предотвращающие зависание продукта (что особенно важно для таких плохо сыпучих продуктов, как сухое молоко, крахмал, сухие отвары ікруїп) и равномерно передающие его в карманы дозаторов.

Объемные дозаторы изготовлены по типу турникетов. Дозаторы оборудованы четырьмя мерными карманами, имеющими торцовые стенки, которые с помощью бесконечного винта и рукоятки могут передвигаться вдоль цилиндра, уменьшая или увеличивая объемы дозирующих карманов. Такое устройство позволяет быстро настраивать дозатор на дозироваиие заданных количеств продукта.

При вращении дозаторы периодически заполняются продуктом, который затем выгружается в приемник смесителя. В процессе работы имеется возможность отбора (компонентов из каждого дозатора для контрольной проверки массы дозируемых веществ.

Непрерывно работающий смеситель представляет собой горизонтально расположенный цилиндр с предварительной зоной смешивания, расположенной под дозаторами.

В зоне предварительного смешивания установлена перемешивающая рама из круглой стали, получающая вращение отдельно от общего вала. На общем >валу установлены перемешивающие штыри. Отношение частоты вращения рамы и штырей 1 : 1,2.

Такое вращение обеспечивает быстрое и равномерное перемешивание поступающих в смеситель продуктов. В остальной части цилиндра вал оборудован лопатками, установленными с наклоном в сторону перемещения продукта; кроме перемещения вдоль цилиндра лопатки производят и перемешивание. Конструкция лопаток позволяет устанавливать их под любым утлом наклона, что дает возможность изменять время. прохождения 'Продуктов вдоль цилиндра.

В верхней части цилиндра имеется съемная крышка из плексигласа, .прикрепленная к. корпусу на петлях.

Привод всех механизмов — от одного электродвигателя, .который передает движение на вал смесителя, а с вала с помощью звездочек. и цепей Галля — на питающие устройства и дозаторы. Станция оборудована электроблокировкой.

В тех случаях, когда в рецептуру смеси. входит более четырех компонентов, целесообразно предварительно смешивать некоторые из них, а затем на дозировочную станцию направлять так называемые полусмеси. Для предварительного смешивания выбирают наиболее легкосмешивающиеся компоненты, например муку (рисовую, манную и др.) и молоко сухое или различные виды муки.

Если в рецептуру смеси входит только три компонента, работу дозатора организуют так, что два кармана его работают. на том продукте, которого больше всего по рецептуре. Это повышает производительность станции.

Техническая характеристика дозаторно-смесительной станции

TOC \o "1-3" \h \z Производительность, кг/ч 700

Потребная мощность, кВт 2,5

Диаметр цилиндра, мм 300

Частота вращения вала цилиндра, 15 об/мин

Число лопаток на валу 26

Частота вращения вала дозатора, 4 об/мин

Продолжительность нахождения про - 5 дукта в смесителе, мин Габаритные размеры, мм

Высота 1600

Ширина 700

Длина 1700

Из смесителя дозировочно-смесительной станции продукт самотеком поступает на электромагнитный сепаратор для отделения ферропримесей, где равномерно распределяется по всему магнитному экрану. Очищенный продукт поступает в приемную воронку, расположенную под сепаратором, а ферропримеси, задерживаясь магнитным экраном, счищаются непрерывно передвигающимся ползуном узла очистки в специальные ящики (выводятся из магнитного поля).

В дозировочно-смесительном отделении могут быть использованы принципы и оборудование, описанные в главе III (см., например, рис. 40,41 и 42).

К! ; - л — Расфасовка смесей и упаковка готового продукта

Смеси расфасовывают в различную тару: коробки, из картона, покрытого с внутренней стороны полиэтиленом, бумажные пакеты с внутренним пакетом из фольги, кар - тонио-жестяные и жестяные банки.

В коробки из картона, покрытого полиэтиленом, молочные смеси расфасовывают на автомате «Экспрессо». Автомат формует коробку из полуфабрикатов, приваривая к донышку клапан из полиэтилена или бумаги, покрытой полиэтиленом, наполняет коробку продуктом (объемное дозирование), пірикрепляет такой же клапан в верхней части коробки, закрывает коробку. Автомат оборудован специальными приспособлениями, сбрасы'вающимя коробки с транспортера в случае отклонений в массе и при наличии в продукте іметаллопримесей сверх допустимой нормы. Наполненные и запечатанные коробки укладывают в гофрированные ящики, которые оклеивают бандеролью на автомате (см. рис. 45).

Смеси упаковывают в бумажные пакеты на расфасовочном автомате «Хессер». Автомат изготавливает двуслойные пакеты: внутренняя часть — из фольги, внешняя — из писчей бумаги (на внешнюю сторону автомат наносит необходимые этикеточные данные). Пакет подается под наполняющее устройство, где загружается продуктом (объемное дозирование), затем заклеивается и выносится на транспортер для укладки в наружную тару.

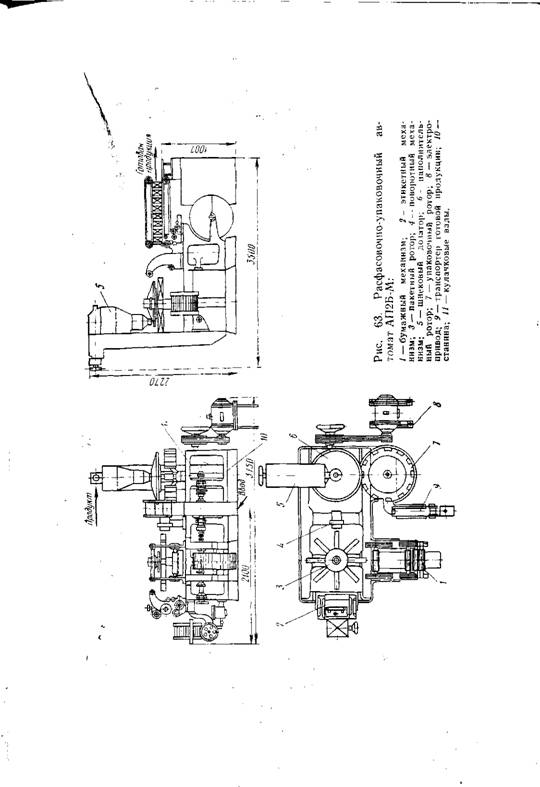

Для расфасовки смесей в бумажные пакеты может быть использован и автомат АП2Б-М (рис. 63).

Автомат состоит из следующих основных частей: бумажного механизма, пакетного ротора, упаковочного ротора, наполнительного ротора, объемного шнекового дозатора, транспортера готовой продукции.

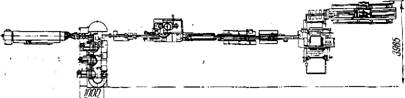

Технологическая схема автомата АП2Б-М приведена на рис. 64.

Бумага для изготовления внутреннего пакета сматывается с рулона 1, клеевым валиком 2 наносится клей для продольного шва пакета, заготовка необходимого размера отрезается ножом 3. Далее производится обжим пакета на оправке пакетного ротора 4, заделка продольного шва (5), заделка правого (6) и левого (7) клапанов внутреннего пакета.

Заготовка наружного пакета — этикетка берется из кассеты 8 вакуумными захватами. 9. Для склеивания продольного шва дна, а также внутреннего и наружного пакетов между собой наносится клей (10) и подготовленная этикетка подается на оправку 11 пакетного ротора.

Для изготовления наружного пакета этикетка обжимается на оправке 12, заделывается продольный шов (13), закрываются уз-

|

|

|

|

Кие клапаны внутреннего и наружного пакетов (14), заделывается правый (15) и левый (16) «лапаны, дно пакета прижимается (17), на пакете клеймуется дата (18) и готовый пакет снимается с опраівки макетного ротора 19. Снятый пакет поворачивается вокруг продольной оси на 90° (20) и специальным механизмом устанавливается в гнездо наполнительного [ротора 21.

В наполнительном роторе пакет наполняется продуктом (22), происходит утряска продукта (23), и пакет наполнительного ротора 24 передается в гнездо упаковочного ротора 25.

В гнездах упаковочного ротора раскрываются узкие клапаны наружного пакета (26), верх внутреннего паїкета растягивается (27) и образуется замок внутреннего пакета (28). Он обжимается и заталкивается внутрь (наружного пакета (29), узкие клапаны внешнего пакета загибаются (30, 31), на широкие клапаны наружного пакета наносится клей (32), ,клапаны закрываются

(33) , происходит прижим и прогрев верха наружного пакета

(34) , и пакет выдается на транспортер 35. При движении пакета на транспортере происходит обжим и окончательное склеивание верха пакета (36). Готовый пакет поступает на следующую операцию (37).

|

Техническая характеристика автомата АП2Б-М

|

Псдпергамент марки ПБ-1 (ГОСТ 1760—68). Допускается применение бумаги, ікашированной фольгой. При этом необходимо оставлять полоску бумаги без фольги для нанесения клея.

Наружный пакет формуется из заранее высеченной этикетки из картона марки Б (ГОСТ 7247—54).

|

|

|

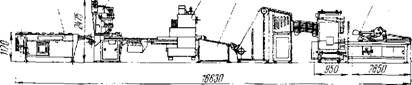

Рнс. 65. Автоматическая линия А5-АЛСМ-І для упаковки сухих сыпучих продуктов. |

Для склеивания швов применяют пластифицированную, по- ливинилацетатную эмульсию марки ВВ (ГОСТ 10002—621.

Смеси расфасовываются в комбинированные картонно-же - стяные банки на автоматической линии А5-АЛСМ-1 для упаковки сухих молочных продуктов и сыпучих продуктов детского питания (рис. 65).

Линия состоит из следующих. машин и агрегатов: установки А5-КУ1Б для обдува и бактерицидного облучения банок /; фасовочного автомата А5-АР-9Ш 2, имеющего три дозатора; закаточного автомата Б4-КЗТ-11М 3, участка для контроля закатанных швов банок 4, полуавтомата А5-АБУ-2 укладки банок в тару из гофрированного картона 5, автомата А5-А02К заделки и обандероливания коробов 6.

Линия предназначена для совместной работы с линией А1-СКД, изготовляющей картонно-жестяные банки, она может также расфасовывать продукт в металлические банки.

Производительность линии регулируется вариатором, установленным на фасовочном автомате, и коробкой скоростей со сменными шестернями на закаточном автомате. Остальное оборудование заданный темп линии выдерживает автоматически.

Техническая характеристика линии

Производительность, банок в минуту Принцип дозирования

Масса дозы, г Точность дозирования, %

До 150

Объемное, тремя шне - ковыми дозаторами 250 и 300

Тара для фасовки продукта

Тара для укладки ящиков

Расход воздуха, м3/ч Общая установленная мощность, кВт Габариты, мм длина ширина высота Масса, кг

Обслуживающий персонал чел.

Комбинированные (картон- но-металлические) банки № 28 и 37 (ГОСТ 13479—68)

Для банок N° 28 — ящик № 8 (ГОСТ 13511—68) с внутренними размерами, мм: длина — 380, ширина — 380, высота — 253; для банок Л» 37 — ящик из гофрированного картона марки Т

(ГОСТ 7376—55), с внутренними размерами, мм: длина — 380, ширина — 380, высота — 304 (ГОСТ 11320—65) 444 8,31

16630 3985 2473 7980 5