Овсяные диетические продукты

К овсяным диетическим продуктам, которые вырабатываются в СССР, относятся овсяные хлопья «Геркулес» и толокно.

Пищевая ценность этих продуктов бесспорна. Содержание белков и жира в овсяной крупе значительно выше, чем в других крупах. В овсяной - крупе содержатся витамины комплекса В. Минеральный состав овса характеризуется содержанием таких необходимых организму человека солей, как соли железа, фосфора, калия, кальция и т. д.

Химический состав зерна овса колеблется в зависимости от района произрастания и сорта. В среднем овес содержит (в % на сухое вещество) белковых веществ до 12,5, жиров до 6, углеводов до 66,5, золы до 4,0, клетчатки до 12,2.

|

225 |

В отличие от других культур (просо, кукуруза) в овсе жир распределен равномерно по всему зерну, поэтому удаление зародыша не обедняет овсяную крупу жиром. В жире овса найден лецитин, очень важный в физиологическом отношении фосфатид.

8 Зак. 1872

Белковые вещества в овсе представлены глобулинами — аве - нином иавеналином.

Белки овса содержат все незаменимые аминокислоты (табл.39).

|

Таблица 39

|

Углеводы овсяного ядра представлены в основном крахмалом. Крахмальные зерна овса в отличие от крахмальных зерен других зерновых культур имеют веретенообразную форму и очень мелкие.

Пищевые вещества овса обладают высокой усвояемостью. Например, усвояемость белков овса равна 85%, углеводов — 96%, жиров — 94%. В связи с этим овсяные продукты играют важную роль в питании человека. Однако большое содержание клетчатки и особенности строения ядра усложняют процесс усвоения человеческим организмом пищевых веществ овса.

Для повышения питательных свойств изделий из овса его подвергают обработке, основанной на воздействии на клетки зерна различных механических, физических и биохимических факторов. В результате получают плющеную крупу «Геркулес» я овсяную муку — толокно, в которых пищевые вещества представлены а наиболее усвояемом виде.

Овсяные диетические продукты содержат до 6% жира, в основном состоящего из ненасыщенных жирных кислот. Поэтому при хранении в обычных условиях они с течением времени приобретают прогорклый привкус, обусловленный продуктами гидролиза жира. Однако в условиях низких температур овсяные диетические продукты способны храниться длительное время.

Овсяная крупа «Геркулес», заложенная в 1900 г. трагически погибшей полярной экспедицией Э. Е. Толля на западном побережье п-ва Таймыр, пролежала в слое вечной мерзлоты 73 года. Как показали исследования, проведенные ВНИИКОПом в 1973 г. эта крупа соответствовала всем показателям технических условий и по вкусовым качествам не отличалась от свежеприготовленной. При исследовании жира крупы установлено увеличение фракции свободных жирных кислот и уменьшение фракции три - глицеридов. Выявлено также некоторое снижение количества ненасыщенных жирных кислот (линоленовой), при этом сохранилось значительное количество олеиновой и линолевой кислот, что указывает на сохранение биологической ценности продукта. Общее содержание жира в исследуемой крупе было 7,15%. В крупе «Геркулес» производства Московского ордена Ленина пищевого комбината жира содержится 7,19%.

ПРОИЗВОДСТВО ТОЛОКНА

Толокном называют овсяную муку, полученную размолом ядра овса, предварительно подвергнутого специальной обработке, в результате которой происходит гидролиз крахмала. От степени гидролиза крахмала в значительной мере зависит качество готового продукта.

Толокно вырабатывали в России с незапамятных времен. Овес очищали от различных примесей и замачивали в проточной воде в течение суток. За это время ядро овса впитывает влагу, и зародыш начинает готовиться к росту, как говорят, «трогается». В зерне идет деятельное накопление различных ферментов (глазным образом диастатических), деятельность которых приводит к глубоким изменениям пищевых вещестз ядра и в первую очередь крахмала.

Набухшее зерно в закрытых сосудах подвергали томлению (пропарке) в течение вторых суток. В результате получали продукт с приятным солодовым вкусом и запахом, крахмал которого был почти полностью декстринизирован и имел сладковатый вкус. После томления овес сушили до содержания влаги 8—9%, очищали от оболочек, размалывали и просеивали.

Процессы замочки и томления могут быть ускорены благодаря применению новейшего оборудования и пара высокого давления. Для получения приятного солодового вкуса набухший овес желательно выдержать до начала прорастания ростка.

Как ясно из описанного, для производства толокна пригоден овес, не потерявший способности к прорастанию. Однако в последние годы развитие ферментной промышленности создало условия для использования в качестве сырья в производстве толокна овсяной крупы. В этом случае осолаживание проводят специальными ферментными препаратами.

Способ получения толокна из овсяной крупы должен получить большое распространение, что значительно упростит технологическую схему производства толокна.

Существует несколько способов производства толокна, из них наиболее распространены московский и костромской.

Московский способ производства толокна

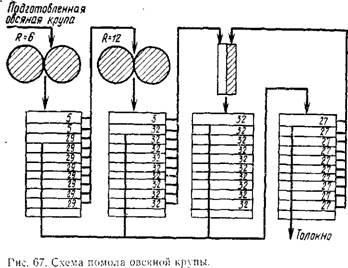

Этот способ впервые был применен на Московском ордена Ленина пищевом комбинате. Схема производства толокна таким способом (рис. 66) не содержит процессов за-

8* 227

Мочки и томления овса. В получаемом продукте крахмал дек- стринизирован далеко не полностью.

Поступающий в производство овес очищают от сорной примеси и ферропримеси на зерновом сепараторе 1. Для отделения зерновой вредной примеси, отличающейся от овса длиной зерна, его направляют на триер 2. Окончательно очищенный овес сортируют по крупности зерна на три фракции на крупяном рассеве 3. Фракцию овса, используемую для производства толокна, направляют в моечную машину 4, где подвергают мойке.

Мытый овес пропаривают в пароварочном аппарате 5, затем сушат на сушилке 6 и охлаждают в охладительных колоннах 7. Высушенный овес обрушивают (освобождают от цветочных пленок) на шелушильном поставе 8 и отделяют от пленок и мучели на циклоне-глобусе 9. Дальнейшую очистку овса от мучки и усиков осуществляют на бурате 10. Далее овес сортируют на падди- машинах 11, отделяя необрушенные зерна. Очищенную крупу размалывают на вальцовом станке 12 с вымолом на жерновом поставе 14. Продукты помола сортируют на рассеве 13, собирая в бункере 15. Готовый продукт расфасовывают на автомате 16. Пачки с продуктом укладывают в короба из гофрированного картона, которые заделывают и оклеивают бандеролью на автоматической линии 17.

На зерновом сепараторе устанавливают металлоштампован - ные сита следующих размеров: ловушка — сито с отверстиями диаметром 15 мм, верхнее сортировочное сито с отверстиями размером 4X20 мм, нижнее подсевное сито с отверстиями размером 1,8X20 мм.

Крупный сход с приемного сита направляют в отходы. Сход с верхнего сортировочного сита представляет собой кормовые отходы. Сходом с подсевного сита идет очищенный овес, который направляют на дальнейшую переработку. Проход через подсевное сито, содержащий песок, землю, семена дикорастущих трав, щуплый и мелкий овес, направляют в отходы. Уносимые аспирацией лузгу, пыль, ости собирают в циклоне и также направляют в отходы.

После очистки на зерновом сепараторе овес не должен содержать посторонние примеси крупнее л мельче овсяного зерна. Содержание ферропримесей допускается не более 3 мг на 1 кг овса.

В отходах—сходе с верхнего сортировочного сита и проходе через нижнее подсевное сито — содержание нормальных целых зерен овса допускается не более 2%. Такие примеси, как шаровидные семена или зерна, отличающиеся от овсяного по длине, гго имеющие с овсом одинаковое поперечное сечение, на зерновом сепараторе отделить невозможно. Для отделения таких зерен применяют триеры.

Триеры разделяют зерновую массу по длине при помощи вращающихся рабочих поверхностей с полусферическими ячейками. Зерно, поступающее в триер, заполняет все ячейки. При повороте рабочей поверхности из ячеек под влиянием силы тяжести выпадают в первую очередь длинные зерна, центр тяжести которых находится вне ячейки. При дальнейшем повороте рабочей поверхности из ячеек выпадают и короткие зерна (примеси), собираемые в отдельный приемник.

В зависимости от скорости вращения барабана различают быстроходные и тихоходные цилиндрические триеры. Быстроходные триеры обладают большой пропускной способностью при одинаковом коэффициенте очистки зерна, что является их преимуществом.

Барабан цилиндрического триера устанавливают с наклоном к горизонту в 5—10°, благодаря чему зерно медленно при вращении барабана продвигается вдоль его оси, растекаясь по внутренней поверхности барабана. При этом примеси, имеющие меньшую длину, чем зерно овса, попадая в ячейки, сбрасываются з специальный желоб.

Дисковые триеры работают значительно лучше цилиндрических. Зерно в дисковых триерах перемещается вдоль барабана винтообразно расположенными на валу спицами дисков.

Диски, насаженные на вал цилиндра, имеют по обе стороны ячейки, которые и уносят зерновую примесь (частицы меньше овсяного зерна по длине), при повороте дисков она выпадает в наклонные лотки, установленные по обе стороны каждого диска.

Технологический эффект работы триеров зависит от многих причин: нагрузки, подбора ячеек, частоты их расположения на рабочей поверхности, скорости движения рабочей поверхности и распределения массы зерна в машине.

Чем выше нагрузка на машину, тем меньше вероятности попадания всех коротких частиц зерновой массы в ячейки триера, а следовательно, и их выделения из основного продукта. При снижении технологического эффекта очистки зерна на триере в пер - ную очередь следует уменьшить подачу на него зерновой массы, т. е. нагрузку.

На технологический эффект работы машины влияет также расположение желобов для сбора отходов. Если оно неправильно, то захваченные в ячейки примеси могут выбрасываться мимо желобов обратно в зерновую массу.

Зерна овса по длине неодинаковы, и всегда могут встретиться такие, которые попадут в желоба вместе с отходами (меньшей длины). С другой стороны, как бы долго зерновая масса не находилась в триере, всегда возможны варианты, когда какая-то часть коротких примесей, пройдя весь путь в триере, не попадает в ячейки и вследствие этого останется в зерновой массе.

При очистке овса должны применяться триеры с ячейками диаметром 5—6 мм.

Добиться полной очистки массы зерна от коротких примесей на триере невозможно, и если общая степень очистки достигает 75—80%, можно считать, что машина работает нормально.

На триере из овса выделяется вредная примесь (споры головни, склероции спорыньи, семена горчака, вязеля), а также зерновые примеси с размером зерна меньше овсяного (горох, вика, гречиха и т. п.). При общей степени очистки 75—80% на триере должно быть обеспечено удаление вредной примеси не менее 90% от первоначального ее содержания в овсе.

Очищенный от сорной и вредной примеси овес сортируют по крупности на крупяном рассеве на три фракции, обрабатывая на штампованных ситах с отверстиями 3,5x20; 2,2X20 и 1,8x20 мм. Сход с первого сита представляет собой случайно оставшиеся крупные примеси. Первую и вторую фракции (крупный и средний овес) обрабатывают в дальнейшем параллельно, не смешивая имеете, а третью (мелкий овес) направляют на «орм скоту.

Такая раздельная обработка фракций овса повышает технологический эффект оборудования, особенно шелушильных поста - еов, и способствует снижению количества отходов (мучки).

Предварительная сортировка овса по крупности повышает также производительность шелушильных поставов и улучшает работу крупоотделительных машин.

Овес, отобранный для производства толокна, моют в зерномоечной машине.

Процесс мойки — один из самых ответственных процессов всей технологии производства толокна.

Качество готового продукта, наряду с прочими показателями, контролируется содержанием в нем золы, не растворимой в соляной кислоте (минеральное загрязнение), которой должно быть не более 0,1%. Этот показатель целиком зависит от того, как отделены минеральные загрязнения при мойке овса. Если овес промыт плохо и на зерне находится легкая пленка минеральных загрязнений, то получить готовый продукт с допустимым содержанием золы, не растворимой в соляной кислоте, не удается. Поэтому при кажущейся простоте процесса мойки овса лаборатория должна тщательно контролировать содержание минеральных загрязнений на поверхности овсяных зерен, выходящих из моечной машины.

Для мойки овса применяют машины различной конструкции. Хорошие результаты получаются при использовании для этого моечных машин, описанных в главе 3.

При мойке наряду со значительным снижением зольности поверхности зерна происходит его увлажнение. Степень увлажнения зависит от продолжительности воздействия воды и ее температуры. Поскольку увеличенная после мойки влажность зерна положительно влияет в дальнейшем на проведение технологического процесса, бояться повышенного увлажнения овса не следует. При мойке овса можно применять воду с более высокой температурой, в этом случае значительно повышается технологический эффект работы моечной машины.

Следующим процессом является термичеокая обработка овса.

Под этим термином в производстве толокна по московскому способу объединяют процессы варки, сушки и охлаждения овса.

Мытый овес направляют в пароварочный аппарат, куда добавляют 15% от первоначальной массы овса воды. Варку овса ведут в течение 50 мин при давлении пара внутри аппарата 0,15 МПа.

Влажность овса после варки должна быть равной 30—50%. После варки овес направляют в сушилку, где его подсушивают до влажности 7—8%.

Сушку овса можно проводить на сушилках любых систем. Наиболее подходящими для этого являются конвейерные сушилки СПК-4Г, а также сушилки - с виброкипящим слоем. Высушенный овес охлаждают до 40°С на последней ленте сушилки или на охладительной колонке.

Охлажденный овес пропускают через магнитные заграждения и направляют на обрушивание (шелушение). Эту операцию, заключающуюся в освобождении зерна от цветочных пленок, осуществляют на шелушильном поставе.

Постав состоит из двух камней: неподвижного нижнего, покоящегося на трех болтах, с помощью которых он устанавливается строго горизонтально, и верхнего (бегуна), расположенного на горизонтальном валу и получающего от него движение в горизонтальной плоскости вокруг своей оси.

Камни закрываются специальной металлической коробкой (обечайкой). В верхней части ее находится отверстие для подачи продукта через горловину вращающегося камня в пространство между камнями, а сбоку — отверстие для выхода продукта.

Расстояние между камнями можно регулировать в зависимости от крупности обрабатываемого зерна. Частота вращения верхнего камня (бегуна) 160—180 об/мин (окружная скорость бегуна 18—20 м/с).

Шелушильный постав работает следующим образом. Зерно направляют в специальную выемку между камнями, называемую двором, где оно, захватываясь воздухом, транспортируется в зону шелушения.

Благодаря трению между неподвижным нижним камнем и бегуном зерно за счет центробежной силы продвигается к периферии и отделяется от оболочки (лузги).

Рабочие поверхности камней должны быть совершенно плоскими без всяких бороздок. Неправильная установка камней (нарушение параллельности) уменьшает выход крупы в связи с частичным перетиранием и дроблением зерна.

После первого пропускания овса через шелушильный постаз обрушенных зерен получается 75%.

Лузгу и мучель отделяют на циклоне-глобусе, работающем по принципу пневматической сепарации, при которой попользуется различие аэродинамических свойств отдельных составных частей смеси.

В воздушном потоке, образующемся от просасывания через циклон-глобус воздуха, отдельные частицы в зависимости от их ьеса, формы, размера ведут себя по-разному. При определенных скоростях воздуха одни из них могут находиться во взвешенном состоянии (витать в воздухе), другие уноситься вместе с воздухом, а наиболее тяжелые — падать вниз. Разделение смеси и основано на различной скорости витания ее частиц.

Поток воздуха, проходящий через циклон-глобус, и поступление массы зерна из шелушильного постава надо отрегулировать так, чтобы содержание зерна в отделяемой лузге не превышало 2%.

Освобожденное от лузги зерно поступает на бурат, на котором устанавливают металлотканное сито № 5. На бурате от зерна отделяют мучку и оставшиеся усики, затрудняющие в дальнейшем работу рассевов.

Окончательно очищенное зерно направляют на крупноотдг - лнтельную машину для отделения необрушенного овса.

Машина работает на принципе самосортирования зерна на основе различной объемной массы и упругости его.

Технологический эффект машины заключается в том, что смесь обрушенного зерна, попадая в каналы (имеется по 10 каналов в каждой из трех установленных одна над другой рам), под влиянием толчков, возникающих за счет сил инерции при возвратно - поступательном качании рам, разделяется. Необрушенное зерно, имея упругую и эластичную оболочку, «ползет», отскакивая от стенок канала, вверх по днищу рамы, а обрушенное двигается вниз. Как в том, так и в другом случае зерно попадает (отдельно) в сборные лотки, откуда выводится из машины.

Качество разделения обрушенного и необрушенного зерна зависит от правильного наклона кузова машины, который можег регулироваться с помощью специальных маховичков, от нагрузки и от количества качаний кузова.

Обычно машина делает от 95 до 105 качаний в минуту. Производительность ее на один канал составляет 40—60 кг/ч. Так как машина имеет 30 каналов, общая производительность ее может быть от 1200 до 1800 кг/ч.

Потребная мощность примерно 2 кВт.

С первой крупоотделительной машины зерно передают на вторую для контроля, а собранный необрушенный овес направляют для повторного обрушивания на отдельный шелушильный постав.

Крупа, очищенная на двух крупоотделительных машинах, должна содержать не более 0,5% примесей, в том числе свободной цветной пленки 0,04%, необрушенных зерен 0,15%.

Очищенную овсяную крупу размалывают на вальцовых станках с окончательным вымолом на жерновом поставе по схеме простого повторительного помола.

Для размола используют рифленые валки с числом рифлей на первой паре 6, на второй — 10—12.

|

|

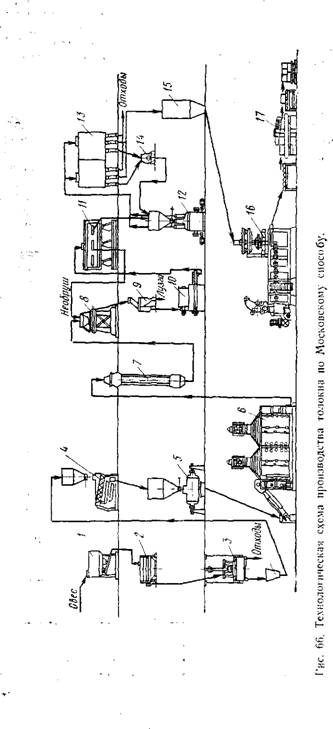

Продукты размола разделяют на двухкорпусвом четырехпри - емном рассеве, в котором устанавливают шелковые сита № 29 и 32.

Готовый продукт на последней четверти рассева контролируют просеиванием через сито № 27. Схема помола овсяной крупы приведена на рис. 67.

Перед каждой парой валков, жерновым поставом и перед рассевом продукты помола пропускают для отбора ферропримесей через магнитные заграждения.

Готовый продукт расфасовывают в коробки из картона по 300 г на автоматах АПБ.