ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

ИДЕНТИФИКАЦИЯ ПАРАМЕТРОВ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ПРОЦЕССА КЛАССИФИКАЦИИ И ПРОВЕРКА ЕЕ АДЕКВАТНОСТИ

Для идентификации параметров и проверки адекватности математической модели эксперименту было поставлено несколько серий параллельных опытов по классификации модельных смесей на барабанном грохоте диаметром 0,25 м. В качестве компонентов модельных смесей использовались следующие сыпучие материалы: кварцевый песок, стеклянные шарики, гранулированный полиэтилен, силикагель, двойной суперфосфат, нитроаммофоска, мочевина.

Прядок проведения опытов был следующий. Еотовилась двух - или трехкомпонентная смесь с определенной концентрацией компонентов. Смесь загружалась в перфорированный барабан, после чего он приводился во вращение. Мелкая фракция, высыпающаяся из барабана, собиралась в емкость, и через определенные промежутки времени замерялся ее объем с точностью до 1 см3.

В качестве примера приведем результаты классификации смеси, состоящей из песка и стеклянных шариков, в барабане диаметром 0,25 м при угловой скорости его вращения 2,07 с-1. Ерохочению подвергались смеси с концентрацией мелкой фракции 0,466; 0,5; 0,666.

|

Порядок идентификации параметра К К = Pq, см. уравнение (6.4)] и его численное значение для данной модельной смеси даны в разд. 4.3. В рассматриваемом случае, поскольку смесь состоит из двух компонентов, параметры К2 и /Ц равны нулю. Результаты опытов по грохочению даны в табл. 6.1. Обработка результатов эксперимента проводилась по общепринятой методике [3, 4, 5].

|

6.1. Результаты опытов по грохочеппю

|

|

т, с |

к I эксп |

К 2 эксп |

К 3 эксп |

4 |

V J эксп |

V урасч |

/о ^табл |

<v2 ^ост |

У2 |

Fv |

|

|

180 |

128 |

133 |

131 |

6,34 |

130,6 |

134,10 |

|||||

|

210 |

138 |

146 |

147 |

25,30 |

143,6 |

146,25 |

|||||

|

240 |

150 |

157 |

156 |

14,28 |

154,3 |

158,35 |

|||||

|

270 |

168 |

162 |

162 |

12,00 |

164,0 |

168,58 |

|||||

|

300 |

178 |

170 |

171 |

19,00 |

173,0 |

178,96 |

|

Концентрация ключевого комнонента 0,666

|

|

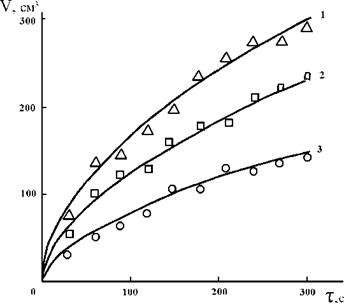

Рис. 6.3. Зависимости объема отдельной мелкой фракции от времени |

Зависимости объема отделенной мелкой фракции от времени при разных угловых скоростях вращения барабана (7-2,07 с1, 2-2,99 с1; 3-3,69 с1) показаны на рис. 6.3.

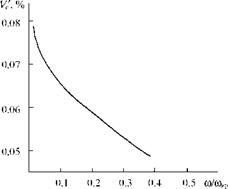

Более интенсивный отсев при повышенных скоростях объясняется не только тем, что совершается большее число переходов, т. е. оборотов материала вокруг центра циркуляции, но и тем, что уменьшается величина изменения коэффициента неоднородности, приходящаяся на один переход, зависимость которого от угловой скорости вращения барабана показана на рис. 6.4.

Как видно из графика на рис. 6.4, при увеличении угловой скорости вращения барабана с 1,56 до 3,68 с-1 значение Vc уменьшается на 37 %, и это существенно влияет на эффективность и интенсивность грохочения.

|

|

Рис 6.4. Изменение относительного коэффициента неоднородности

от угловой скорости вращения барабана

В заключение отметим, что эффективность грохочения существенно зависит от концентрации мелкой фракции в исходном материале. Так, при классификации на лабораторном грохоте в течение 1200 с модельных двухкомпонентных смесей (песок - стеклянные шарики) с концентрацией песка: 0,466; 0,500; 0,666 эффективность грохочения была равна: 52,2; 62; 93,9 %. Учитывая это, при концентрации мелкой фракции больше 0,6 можно рекомендовать грохочение по способу от мелкого к крупному, как более простому в аппаратурном оформлении, а при меньших концентрациях - от крупного к мелкому. Для интенсификации процесса грохочения и повышения эффективности желательно периодически перемешивать сыпучий материал, разрушая тем самым ядро сегрегации, в котором в основном находится мелкая, т. е. проходная фракция.