Переработка промышленных отходов

Сжигание отходов

Огневой способ обезвреживания и переработки отходов является наиболее универсальным, надежным и эффективным по сравнению с другими. Во многих случаях он является единственно возможным способом обезвреживания промышленных и бытовых отходов. Способ применяется для утилизации отходов в любом физическом состоянии: жидких, твердых, газообразных и пастообразных. Наряду с сжиганием горючих отходов огневую обработку используют и для утилизации негорючих отходов. В этом случае отходы подвергают воздействию высокотемпературных (более 1000 °С) продуктов сгорания топлива.

Сжиганием называется контролируемый процесс окисления твердых, жидких или газообразных горючих отходов. При горении образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до НС1. Помимо упомянутых газообразных продуктов при сжигании отходов образуются и твердые частицы

- металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения.

Этот способ характеризуется высокой санитарно-гигие - мической эффективностью. Область применения огневого способа и номенклатура отходов, подлежащих огневому обезвреживанию, постоянно расширяются. К ним относятся отходы хлорорга - иических производств, основного органического синтеза, производства пластических масс, резины и синтетических волокон, нефтеперерабатывающей промышленности, лесохимии, химикофармацевтической и микробиологической промышленности, машиностроения, радиотехнической и приборостроительной промышленности, целлюлозно-бумажного производства и многих других отраслей промышленности.

Способом сжигания можно обезвреживать и такие сложные с точки зрения утилизации отходы, как смесь органических и неорганических продуктов, а также галогенорганические отходы.

Смесь органических и неорганических солей — наиболее трудный материал для сжигания, так как, как правило, содержит воду. При сжигании такого материала молекулы органических соединений разрушаются, а неорганические соединения превращаются в оксиды и карбонаты, которые выводятся из зоны сжигания вместе со шлаками и золой. Мелкодисперсные частицы оксидов и карбонатов, содержащиеся в топочных газах, улавливаются в мокрых скрубберах.

Одним из наиболее опасных отходов, основным методом переработки которых служит сжигание, являются галогеноорганические отходы. Фтористые и бромистые отходы менее распространены, но их обрабатывают тем же способом, что и хлорсодержащие материалы. Хлорированные органические материалы могут содержать водную фазу или определенное количество воды. Отходы с высоким содержанием хлора имеют низкую теплоту сгорания, так как хлор, аналогично брому и фтору, препятствует процессу горения.

Оптимальное проведение процесса сжигания зависит от соблюдения технологических параметров: температуры в огневом реакторе, удельной нагрузки, рабочего объема реактора, дисперсности распыления, аэродинамической структуры и степени турбулентности газового потока в реакторе и др.

Сжигание производят в печах различной конструкции, основным элементом которых является колосниковая решетка, на которой собственно и протекает процесс. Пространство внутри печи разделено на несколько зон, где последовательно протекаю! процессы, в результате которых происходит сжигание отходов.

Процесс сжигания состоит из пяти стадий, которые, как прави ло, протекают последовательно, но могут проходить и одно временно. Это — сушка, газификация, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах, превращается и пар. Общая потребность в энергии на этой стадии состоит ич двух составляющих: энергии, необходимой для повышения температуры до 100 °С при атмосферном давлении (для подъемн температуры воды с 20 до 100 °С необходимо 334 кДж/кг), и энергии, необходимой для превращения воды в пар (2260 кДж/кг). Температура других компонентов отходов не может превышать 100 °С до тех пор, пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит превращение горючих веществ в летучие компоненты.

Летучие газы, проходя по топке, попадают в зону воспламенения и загораются при 250 °С. Распространение горения увеличивается при росте плотности и объема газового потока. После воспламенения летучие компоненты сгорают, причем дополнительный подвод тепла уже не требуется. Важно, чтобы “постель" (слой) сжигаемого материала была равномерной и имела нужную высоту. Учитывая, что отходы обычно засыпают в устройство для сжигания слоями высотой 100—120 см и что их объем сразу же уменьшается, нужно так проводить засыпку, чтобы всегда обеспечивалась равномерная плотность и необходимая высота слоя отходов, предназначенных для сжигания.

В зоне сгорания повышается температура отходов. Для полного их сгорания и охлаждения колосников в этой зоне необходим подвод достаточного количества воздуха, причем необходимо, чтобы отходы долго находились в зоне высоких температур. Если утилизируются сырые необработанные отходы, то период их полного сгорания составляет не менее 3 ч.

В зоне дожигания происходит охлаждение раскаленного шлака воздухом или водой до 250—350 °С.

В процессе сгорания 1 т твердых отходов в среднем образуется до 4000 м3 газообразных продуктов (в пересчете на 0 °С), и которых содержится от 20 до 100 кг летучей золы.

Свойства твердых промышленных отходов, предназначенных для гжигания, сильно отличаются от свойств бытовых отходов своим составом. Бытовые отходы представляют собой смесь различных отходов в том виде, в каком они накапливаются в мусоросборниках.

11ромышленные отходы, как правило, представляют собой однородный материал, состав которого зависит от вида промышленного производства. Как правило, на сжигание должны поступать только ю промышленные отходы, которые не могут быть утилизированы (фугими способами. Свойства и состав промышленных отходов могут колебаться в широких пределах:

<- содержание воды — от 5 до 70 %;

<- зольность — от 10 до 95 %;

<■ теплотворная способность — от 0 до 41800 кДж/кг.

В общем виде, когда не известна природа промышленных отходов, можно считать, что они состоят из:

• твердых веществ со средней теплотворной способностью 10800 кДж/кг,

• полутвердых веществ со средней теплотворной способностью 14600 кДж/кг,

• жидких веществ со средней теплотворной способностью.15000 кДж/кг.

Промышленные отходы перед сжиганием должны пройти ряд подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

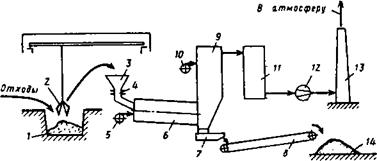

Существует большое разнообразие установок для сжигания отходов. Типичная технологическая схема сжигания отходов с использованием трубчатой печи представлена на рис. 5.6.

|

1’ис. 5.6. Схема установки термического обезвреживания твердых отходов 159 |

Отходы из бункера-накопителя 1 грейферным захватом 2чере I загрузочную воронку 3 и бункер 4 подают во вращающуюся печь Л Пуск печи в работу производят при помощи запального устройстпи

5. Продукты сжигания из установленной с уклоном 2—5 градусом печи поступают в камеру дожигания 9, где обезвреживаются при температуре выше 800 °С в пламени горелки 10. Дымососом 12 их затем транспортируют через охладительное устройство 11 (котел утилизатор, водопогреватель и т. п.) и выбрасывают через дымовую трубу 13 в атмосферу. Образующуюся золу (4—6 % от массы отходом) из сборника 7 транспортером 8 передают на склад 14. Золу можно использовать в качестве наполнителя при производстве строительных материалов.

В табл. 5.1 приведены параметры процесса сжигания отходов и некоторых печах.

Таблица 5.1 Параметры процессов сжигания отходов в установках

|

Различного типа |

||

|

Тип установки |

Температура, °С |

Время пребывания |

|

Отходов в печи |

||

|

Многоподовая печь |

315-538 *' |

0,25-1,5 ч |

|

760-980 « |

||

|

Печь с топкой |

760-980 |

Ф *3 |

|

Кипящего слоя |

||

|

Печь для сжигания |

650-1650 |

0,1-2,0 с |

|

Жидких отходов |

||

|

Факельная печь |

538-815 |

0,3-0,5 с |

|

Каталитическая |

1,0с |

|

|

Камера сгорания |

<815 |

|

|

Вращающаяся печь |

815-1650 |

Ф *з С |

|

Установка с жидко |

150-290 *4 |

10—30 мин |

|

Фазным окислением |

||

|

Печь сжигания в |

815-980 |

0,75 с |

|

Расплаве солей |

||

|

Многокамерная |

815-980 |

Несколько |

|

Печь |

Секунд (для газов) |

|

|

Несколько минут |

||

|

(для твердых отходов) |

||

|

Пиролизная установка |

480-815 |

12—15 мин |

|

** Зона сушки, *2 Зона сгорания, *3 Фс — время определяется фазовым состоянием, *4 Избыточное давление ЮМПа |

Установки для сжигания отходов могут быть систематизированы по производительности, по конструкции решетки, по характеру использования продуктов сгорания, по типу применяемого топлива, по виду сжигаемых отходов.

Конструкция колосниковой решетки играет очень важную роль, поскольку она должна обеспечивать: транспортировку топлива к потоку; равномерное горение и максимальное использо- иание всей поверхности решетки; подвод воздуха для горения; поддержку и перемещение горящих отходов.

|

|

|

|

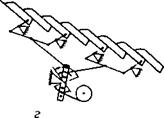

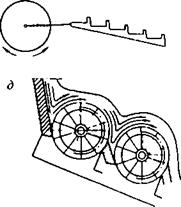

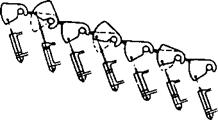

Рис. 5.7. Схемы наклонных колосниковых решеток: п — наклонно-переталкивающая; б — обратно-переталкивающая; в— опрокидывающая; г — желобовая; д — валковая

|

672 |

Решетки для сжигания различаются по способу перемещения твердых отходов: с неподвижным слоем (неподвижные решетки), с непрерывно двигающимся слоем (цепные решетки) и с прерывистым перемещением слоя (обратно-переталкивающие решетки). На рис. 5.7 представлены схемы наклонных колосниковых решеток.

Существуют также ротационные топки, которые пригодны для сжигания не только твердых, но и жидких отходов, ярусные топки (топки цилиндрической формы, разделенные на ряд этажей и загружаемые сверху) и топки с кипящим слоем.

Любая топка должна быть оснащена устройством для стабилизации горения. Стабилизация горения достигается сжиганием стабилизационного топлива для прогрева топки, воспламенения отходов и при необходимости компенсации недостаточной теплотворной способности отходов. Наиболее оптимально применение для этих целей газообразного топлива (природного газа или пропан-бутановой смеси), поскольку газ меньше других топлив загрязняет атмосферу и позволяет легко регулировать процесс горения.

Охлаждение продуктов сгорания. Температура в топке должна быть в интервале 800—1000 °С. Нижняя граница определяется необходимостью наиболее полного сгорания отходов, а верхняя

— температурой плавления шлака (850—1450 °С). При повышении температуры в печи до этих значений происходит плавление шлака и зашлаковывание колосниковой решетки.

Очистка продуктов сгорания. С целью предотвращения загрязнения окружающей среды топочные газы необходимо подвергать очистке, которая может осуществляться сухим, мокрым и электростатическим способами или их комбинацией.

Перед очисткой топочные газы подвергаются охлаждению. Это производится одним из следующих способов: подмешиванием холодного воздуха, впрыском воды, теплообменом с получением горячего воздуха, воды или пара.

Основным узлом устройства для сухой очистки является вихревой элемент, который образован одним или несколькими циклонами.

Мокрая очистка газов используется в основном при сжигании химических отходов, когда в процессе сжигания образуются вещества, которые нужно связать водой.

Электростатическая очистка дымовых газов основана на том, что противоположно заряженные частицы притягиваются. С этой целью коронным разрядом, который создается постоянным током высокого напряжения на одном электроде, заряжаются частицы пыли или тумана, находящиеся в дымовых газах, что заставляет их двигаться к противоположному электроду (осадительному). Эффективность сепарации определяется напряженностью электрического поля. Для достижения максимальной эффективности необходимо поддерживать напряжение вблизи границы пробивного напряжения, ни в коем случае не достигая его, так как при этом будет пробой поля.

Достоинствами электрических фильтров являются: высокая надежность и эффективность (до 99,98 %); простота регулирования процесса фильтрации и универсальность по отношению к различным материалам.

Кроме того, скорость фильтрации зависит от электропроводности пыли. При высокой электропроводности фильтрация затруднена.

После сжигания отходов остаются твердые частицы, объем которых составляет от 6 до 11 % от исходного объема отходов. Эти частицы состоят из золы, металла, осколков стекла, керамики и шлака. С гигиенической точки зрения твердые остатки после сжигания абсолютно безвредны и если не могут по каким-либо причинам быть утилизированы, то подлежат захоронению.