ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Производство строительных материалов из металлургических шлаков

Производство цемента. Цементная промышленность использует шлак как активную минеральную добавку при производстве шлакопортландцемента - вяжущего вещества, твердеющего в воде и на воздухе. Шлакопортландцемент получают путем измельчения клинкера (обожженной до спекания смеси известняка и глины), доменного гранулированного шлака и гипса (CaSC>4 • 2Н2О).

Активные вещества, содержащиеся в шлаке, улучшают технические свойства цемента, повышают его качество и прочность изготовленных из него строительных конструкций. Это позволяет сократить расход шлакопортландцемента на 5% по сравнению с портландцементом при производстве бетона класса В-25, из которого делается до 80% всех сборных железобетонных конструкций.

Использование доменных шлаков при производстве шлакопортландцемента позволяет заменить глину, снизить в 1,2 — 1,6 раза расход известняка, увеличить объем производства цемента в 1,5 - 2 раза, снизить расход энергии на 40%, улучшить экологические характеристики в регионе.

Объемы использования доменных шлаков цементной промышленностью настолько велики, что их не хватает и проводятся работы по вовлечению в производство других металлургических шлаков (конвертерных, ферросплавных, мартеновских и др.).

При изготовлении цемента используют шлаки в гранулированном виде. В настоящее время грануляционные установки имеются на всех металлургических заводах.

Производство гранулированных шлаков. Грануляция шлаков - процесс производства стеклообразных гранул из жидкого шлака путем резкого его охлаждения водой, паром, воздухом или другим газом. Размер получаемых гранул 1-5 мм.

Для последующего использования важны такие свойства гранулированных шлаков, как гидравлическая активность, способность к измельчению, влажность, гранулометрический состав.

Грануляция шлака производится либо у плавильного агрегата, либо на отдельно стоящих установках с транспортировкой к ним шлакового расплава в ковшах. Основная масса шлаковых расплавов пока перерабатывается во внепечных гидрожелобах, бассейновых и барабанных установках. Дробление шлака в этих установках производится водяной или водовоздушной струей. Установки потребляют большое количество воды, которая после использования нуждается в очистке.

В технологическом процессе в результате контакта воды с расплавленным шлаком образуется большое количество паро-газовой смеси, оказывающей неблагоприятное влияние на окружающую среду.

|

При бассейновом способе гранулирования шлака на качество гранул влияют режим охлаждения расплава, объем и температура

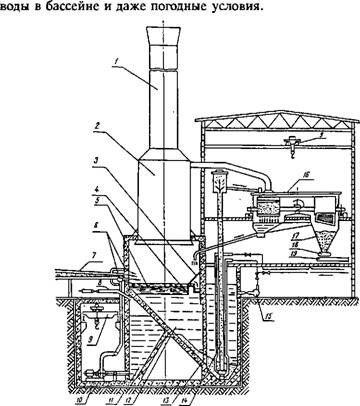

Рис. 10.2. Схема припечной гранулирующей установки шлака: 1 - вытяжная труба; 2 - скруббер; 3 - защитный экран; 4 - Скиммерная доска; 5 - решетка; 6 - гранулятор; 7 - шлаковый желоб; 8 - водовод подпиточной воды; 9 — мостовой кран; 10 - насос; 11 - камера оборотной воды; 12 - бункер- отстойник; 13 — окно; 14 - эрлифт; 15 — насос подачи воды на взмучивание; 16 ~ карусельный фильтр; 17 — промежуточный бункер; 18 - питатель; 19 — конвейер |

Более прогрессивна припечная бесковшовая технология гранулирования шлака (рис. 10.2). При этом способе жидкий шлак из доменной печи по желобу 7 стекает в гранулятор б, состоящий из короткого лотка и гидронасадки, где струями воды дробится на частицы. Гранулы поступают в бункер-отстойник 12, откуда насосами (эрлифтом 14) перекачиваются в обезвоживатели. Обезвоживание осуществляется в специальных бункерах, оборудованных

фильтрующими решетками 5, или в карусельных фильтрах 16, Снабженных коробками с перфорированными откидными крышками. При вращении обезвоживателя каждая коробка проходит стадии заполнения пульпой, фильтрации воды через отверстия в днище и разгрузки обезвоженного шлака в бункер 17. Установка герметична, паро-газовая смесь улавливается, очищается в скруббере 2 и удаляется в вытяжную трубу 1, а вода возвращается для повторного использования.

Технологические параметры процесса припечной грануляции шлака приведены ниже:

Температура шлака, °С................... 1480-1620

Расход, т/мин:

TOC o "1-3" h z шлака........................................ 8-13

Воды........................................... 30-60

Давление воды, МПа.......................... 0,3 - 0,4

Влажность гранул, % ........................ 12-17

|

Гранулированный шлак « S |

|

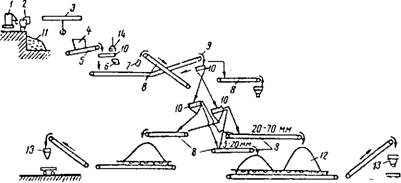

Рис. 10.3. Схема контактной грануляции шлака |

Насыпная масса гранул, т/м3 . . . 0,9-1,2

Описанные способы грануляции шлака создают ряд экологических проблем в связи с содержанием в газовых выбросах токсичных газов и пыли, а в оборотной воде - извести, тиосульфатов и аммиака. Сброс такой воды в водоемы недопустим. Поэтому все установки гранулирования шлаков должны иметь в своем составе системы очистки воды и газов, что, естественно, удорожает стоимость готовой продукции.

В этом смысле более экологически чистой является контактная технология грануляции шлака (рис. 10.3). По этой технологии расплавленный шлак из шлакоприемника 1 по летке 2 перетекает в ванну 3, где налипает на барабан 4, наружная поверхность которого выполнена из змеевика 5, охлаждаемого водой. В зависимости от скорости вращения барабана толщина корки налипшего шлака составляет 2-15 мм. Шлак в ванне поддерживается в расплавленном состоянии за счет подогрева нагревателем 6, а налипшая от- вержденная корка срезается шлакоснимателем 7, и полученные гранулы сбрасываются в бункер. Вода в змеевике превращается в пар, тепло которого может быть утилизировано.

Одним из способов утилизации шлаков является производство шлакобетона - легкого бетона, в котором в качестве облегченного заполнителя исполь

зован шлак. Причем вместо песка применяется мелкий гранулированный шлак, а в качестве крупного заполнителя (щебня) - кусковой топливный шлак. Шлак для изготовления армированного шлакобетона не должен содержать в больших количествах соединения серы (не более 3%) и частицы"несгоревшего угля (не более 3%), так как при более высоком их содержании происходит коррозия стальной арматуры и снижение прочностных свойств конструкций.

Объемная плотность шлакобетона составляет 1400 - 1600 кг/м, прочность при сжатии - до 10 МПа. Его используют в строительстве для изготовления легких перекрытий, строительных блоков и камня, используемых для кладки стен.

Производство пемзы из доменных шлаков. При производстве легких бетонов и конструкций, а также теплоизоляционных засыпок используют термозит (шлаковую пемзу) - искусственный пористый заполнитель, получаемый вспучиванием расплавов металлургических шлаков при их быстром охлаждении ограниченным количеством воды с последующей кристаллизацией и отжимом образующейся пористой массы. Средняя плотность термозитного песка не превышает 1200 кг/м3. Термозитный щебень выпускается трех марок - с плотностью 400; 600 и 800 кг/м.

Использование термозита в качестве заполнителя для изготовления легких бетонов и теплоизоляционных строительных материалов позволяет снизить массу ограждающих конструкций зданий по сравнению с кирпичными на 10 - 15% и расход цемента на 15-20%.

Большинство свойств термозита зависит от его структуры. При содержании в нем 40-60% (масс.) микрокристаллических образований достигаются максимальные прочностные свойства материала. Чем больше размер пор, тем ниже прочность термозита и больше расход цемента при изготовлении бетонов с его применением.

Образование пор в расплавленном шлаке является следствием выделения газов при взаимодействии с водой сульфидов металлов, находящихся в шлаке. Химическая реакция протекает в два этапа:

MeS + Н20 = MeО + H2S и 2H2S + 302 = 2Н20 + 2S02, где Me - Са, Mg, Mn, Fe.

Вода, помимо участия в реакции газообразования, выполняет роль охлаждающего агента и повышает вязкость шлака и его способность удерживать газы. Поэтому для правильной организации процесса необходим хороший контакт воды со шлаком.

Качество получающейся пемзы оценивается ее пористостью, от которой зависят прочность, морозостойкость, теплопроводность, жаростойкость и другие свойства. Пористость шлака определяется по формуле:

Где V„.— пористость шлака, %; рк — плотность пемзы в куске, г/смЗ; рш - плотность исходного шлака в куске, см3.

|

(10.2) |

Зависимость между плотностью пемзы в куске и насыпной плотностью выражается уравнением:

Рк = К/Рн,

Где К - коэффициент, обычно составляющий 1,6 - 2,5; рн - насыпная плотность пемзы.

Существуют различные способы получения пемзы, из которых наиболее распространенным до недавнего времени был бассейновый, при котором шлак с температурой 1260 - 1320 °С обрабатывается в ваннах-бассейнах водой под давлением 0,08 - 0,1 МПа.

Вспучивание поступающего в бассейн шлака происходит в течение 2 — 3 мин за счет воздействия воды, подаваемой в бассейн под давлением через отверстия в его днище. Кристаллизация и формирование пемзы продолжаются 6-8 мин.

Расход воды составляет 0,2 - 0,4 м /т шлака. После вспучивания получившуюся массу охлаждают в течение 3 - 5 ч до 100 — 150 °С на промежуточном складе, затем дробят на валковых дробилках и сортируют на грохотах.

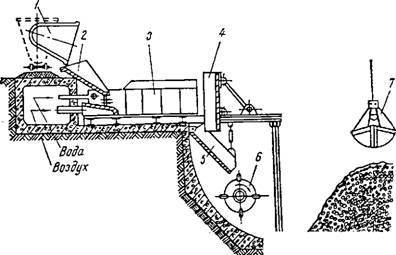

Более прогрессивным является барабанный припечной способ получения пемзы (рис. 10.4).

Шлак из ковша У сливается по наклонному желобу 2 в приемную ванну 3, где предварительно вспучивается под действием струй воды, выходящей из гидронасадки под давлением до 0,8 МПа. Затем вспучившаяся пластичная масса по направляющему лотку 5 подается на лопастной барабан 6, на наружной поверхности которого имеются перфорированные полые ребра. Вода, подаваемая внутрь барабана, за счет его вращения отбрасывается на цилиндрическую поверхность и через отверстия в ребрах разбивает шлак на гранулы. Получаемая гранулированная пемза имеет размеры 8 - 16 мм и насыпную плотность 650 - 850 кг/м.

Несмотря на более высокий расход воды по сравнению с бассейновым способом, эта технология более экологична и эффективна, так как этот способ отличается небольшим выделением сернистых газов благодаря сравнительно короткому контакту горячих шлаков с водой.

|

(10.1) |

Производство щебня из доменного шлака. До 20% образующихся доменных шлаков перерабатывается в щебень, который используется для устройства оснований всех видов дорог. Нулевую фракцию размером до 5 мм, которую называют шлаковой мелочью, обладающую вяжущими свойствами, используют при изготовлении монолитных шлакобетонных оснований.

Требования, предъявляемые к щебню, определяются областями его применения. Одним из важных показателей является морозостойкость щебня, за которую принимается количество циклов замерзания и оттаивания, выдерживаемых насыщенным водой щебнем без изменения прочности. Существующие марки щебня имеют морозостойкость 15, 25, 50, 100, 150, 200 и 300, т. е. выдерживают количество циклов замораживания-размораживания (М3.р), равное номеру марки. Для производства бетонов используют щебень с М3.р = 300. Формирование необходимой структуры щебня достигается регулированием скоростей слива и охлаждения расплавленного шлака. Получению кристаллической структуры способствует медленное охлаждение шлака.

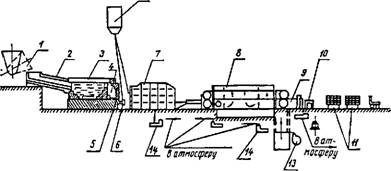

Наиболее распространенным является траншейный способ производства щебня, при котором шлак сливается в траншеи около доменных печей. Технологическая схема производства щебня из доменного шлака показана на рис. 10.5.

Оптимальная толщина слоя шлака при сливе его в траншею составляет 100 — 200 мм. Обычно площадь траншей составляет на отечественных металлургических заводах 3-10 тыс. м.

|

Рис. 10.4. Технологическая схема получения пемзы с применением лопастного барабана: 1 — ковш со шлаком; 2 - наклонный желоб; 3 - приемная ванна; 4 - экран; 5 - направляющий лоток; 6 - лопастной барабан; 7 — грейферный кран |

|

І і__ Й> WSZ^OSW&f СГаУ ДШжш |

В траншею сливают 25 - 40 партий шлака с интервалом 20 - 30 мин. После этого шлак медленно, в течение 3-4 сут, охлаждается, а затем застывший слой разрабатывается экскаватором и вы-

|

Возится на дробление. Толщина слоя остывшего шлака составляет 4 - 5 м (высота реза экскаватора). Металл

Рис. 10.5. Технологическая схема производства щебня из доменного шлака: I - самоходный копер; 2 - шлаковозный ковш; 3 - грейферный кран; 4 - приемный бункер; 5 - пластинчатый питатель; 6 - щековая дробилка; 7 - роторная дробилка; 8 - ленточный конвейер; 9 - электромагнитный шкив; 10 - грохот; 11 — промежуточный склад; 12 - склад готовой продукции; 13 - погрузочный бункер; 14 - подвесной электромагнит |

Для дробления шлака используют щековые, конусные, валковые, роторные и другие дробилки. Наиболее широко применяются щековые дробилки производительностью 300 - 400 кг/ч. Степень дробления определяется отношением максимального размера куска до и после дробления, а эффективность дробления - массой дробленого шлака на единицу мощности дробилки (кг/кВт).

После дробления измельченный шлак сортируют на грохотах. Сортированный по фракциям щебень транспортируется с помощью ленточных конвейеров на склад готовой продукции.

Производство минераловатных изделий. Металлургические шлаки являются отличным сырьем для производства минеральной ваты. Вата состоит из минеральных волокон диаметром до 7 мкм и длиной 2-10 мм. Высокая пористость минеральной ваты, ее химическая природа обеспечивают ценные эксплуатационные свойства: термо-, водо-, морозостойкость. При объемной массе 50 - 300 кг/м коэффициент ее теплопроводности составляет 0,125 - 0,209 кДж/(м-ч-°С).

Основным сырьем для производства минеральной ваты служат кислые доменные шлаки, богатые кремнеземом и глиноземом, а также ваграночные и мартеновские шлаки. Принцип производства ваты основан на разбивании струи расплава на элементарные струйки и последующей их вытяжке.

Наиболее рационально получать минеральную вату из первичного расплава шлака без его повторного переплава, который требу-

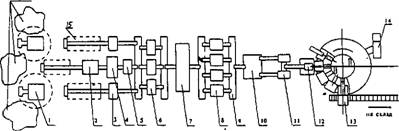

Расплавленный шлак из ковша 1 по сливному желобу 2 стекает в ванну-печь 3, где подогревается до 1400 - 1450 °С, перетекает в печь-питатель 4 и через летку 5 подается в центрифугу 6 для распыления и перемешивания со связующим, поступающим из емкости 12. Далее в камере 7 происходит образование сырого минера - ловатного ковра, который подается в камеру полимеризации 8 и далее на охлаждение в камеру 9. Высушенное и охлажденное полотно нарезается на необходимые габариты с помощью ножей 10. Полученные минераловатные плиты укладываются на поддоны 11.

В зависимости от свойств шлака в печь 3 могут добавляться подкисляющие добавки для достижения необходимого соотношения кремнезема и глинозема с оксидами кальция и магния, которое должно составлять 1,2-1,5 (степень кислотности). В качестве добавок используют бой стекла, базальт, горелую землю и др.

Образование волокон происходит за счет воздействия центробежных сил на струю расплава шлака. Наибольшая скорость распыления струи достигается при одновременном действии центробежных сил и потока перегретого до 400 °С пара при его расходе 1,2 - 1,4 т/т ваты.

В камере волокноосаждения, представляющей собой закрытый металлический короб, волокна осаждаются на сетчатый транспортер и уплотняются с помощью прижимного барабана для придания полотну равномерной толщины и плотности.

|

Ет дополнительного расхода энергии. Схема производства минеральной ваты из расплава шлака показана на рис. 10.6. |

|

12

Рис. 10.6. Схема производства минеральной ваты: 1 - шлаковоз; 2 - сливной желоб; 3 - ванна-печь; 4 - печь-питатель; 5 - летка; 6 - центрифуга; 7 - камера волокноосаждения; 8 - камера полимеризации; 9 - камера охлаждения; 10 - ножи поперечной и продольной резки; 11 - поддоны для упаковки; 12 — емкость для полимерного связующего; 13 - эксгаустер подачи теплоносителя; 14 — вентилятор |

В качестве связующего используется термореактивная фенол - формальдегидная смола, которая полимеризуется при 160 - 200°С.

Эта смола является токсичным продуктом вследствие содержания в ней свободного фенола, поэтому целесообразна замена ее другими материалами.

Промышленность выпускает плиты с различными плотностью укладки волокна и содержанием фенолформальдегидной смолы (табл. 10.1).

|

Таблица 10.1 Характеристики минераловатных плит различных типов

|

Помимо изготовления из шлаков упомянутых материалов их используют в качестве наполнителя при производстве стеновых панелей для малоэтажного строительства, промышленных конструкций и плит дорожного покрытия. Технологическая схема цеха переработки 150 тыс. м /год шлаков, боя кирпича, других минеральных отходов с получением строительных деталей приведена на рис. 10.7. Типовой проект, основанный на модульной конструкции размером 30*62*12,5, собираемой в течение 7-10 дней, обеспечивает производство таких деталей в количестве 50 тыс. т/год. Оборудование, включая классификаторы, дробилки, мельницы и т. д., монтируется на рамных конструкциях.

|

Оподи

Рис. 10.7. Технологическая схема производства строительных деталей из шлаков: 1 - экскаватор; 2 — дробилка молотковая; 3 — мельница с сепаратором; 4 — мельница; 5 - сепаратор магнитный; 6 - весы; 7 - смеситель лопастной; 8 - барабан сушильный; 9 - транспортеры; 10 — накопитель; 11- шнековый питатель; 12 — дозатор весовой; 13 - роторная линия; 14 - установка для очистки газа; 15 - паровая Сушилка |

Производство шлакоситаллов. Превосходными материалами, получаемыми из доменных шлаков, являются шлакоситаллы. Они имеют двухфазную структуру и состоят из мельчайших кристаллов стекла размером не более 2 мкм и аморфной стекловидной массы, объем которой составляет не более 40%. Свойства шлакоситаллов зависят от соотношения кристаллической и аморфной фаз, химического состава шлаков, вида и количества добавок, параметров технологического процесса.

В состав шлакоситаллов входят оксиды кремния, алюминия, кальция, магния, марганца, железа, титана, натрия, цинка, а также фтор. Шлакоситаллы в массе окрашены в белый, серый или черный цвета. Шихта для получения шлакоситалла состоит из измельченного доменного шлака (< 60%), песка (35 - 40%) и небольшого количества добавок. Катализаторами кристаллизации служат сульфиды железа и марганца, содержащиеся в шлаке. Для придания шлакоситаллу белого цвета в шихту добавляют оксид цинка. Процесс производства шлакоситалла осуществляется в стекловаренной печи.

Шлакоситаллы обладают высокой прочностью на сжатие и на изгиб: они прочнее, чем каменное литье, кислотоупорная керамика, фарфор и некоторые природные камни. Прочность шлакоситаллов на изгиб приближается к прочности чугуна, но этот материал легче чугуна в три раза. Шлакоситаллы имеют высокое сопротивление истиранию: в 4 - 8 раз выше, чем у каменного литья, в 20 - 30 раз - чем у гранита и мрамора, в 35 раз - чем у фарфора. Шлакоситаллы тепло - и морозостойки, устойчивы к воздействию кислот и щелочей, имеют низкий коэффициент термического расширения.

Перечисленные свойства шлакоситаллов определяют области их применения: из них делают листовые панели и трубы для различного химического оборудования, электроизоляторы, электровакуумные и оптические приборы, подшипники и фильеры, мелющие тела и т. д.

Особенности переработки сталеплавильных и ферросплавных шлаков. Переработка сталеплавильных и ферросплавных шлаков имеет некоторые особенности по сравнению с переработкой доменных шлаков, что связано со значительным содержанием в них металла как в свободном виде, так и в виде сплавов.

Основными видами продукции, получаемой из ферросплавных шлаков, являются щебень, песок, клинкер, гранулированный шлак и металлический сплав, содержание которого в исходном шлаке достигает 2%.

Использование металла, содержащегося в шлаке, очень эффективно, так как он на 30 - 40% дешевле металлического лома.

Ежегодно около 2 млн. т металла в виде шлакового скрапа возвращается в переплав.

Способы извлечения стали из жидких шлаков пока не разработаны из-за опасности взрыва при контакте жидкого металла, содержащегося в шлаке, с водой. Поэтому металл извлекается из шлака после его отверждения и многократного дробления и сепарации. Первичная переработка проводится в шлаковых отделениях, а вторичная - в дробильно-сортировочных установках. При первичной переработке из шлака извлекается крупный стальной скрап. Содержание шлака в нем составляет 5 - 7%, поэтому после разделки на более мелкие куски он не нуждается в очистке и сразу поступает на переплав. При первичной обработке с помощью магнитов из шлака извлекается до 65% содержащегося в нем металла. Остальной металл сильно зашлакован, он может быть отделен только после дополнительного измельчения шлака и использован в качестве добавки к шихте.

Дробление шлака осуществляется на щековых дробилках, сортировка - в грохотах, транспортировка - ленточными конвейерами. Перед каждой стадией дробления и после нее металл отбирается подвесными магнитными сепараторами.

Переработка шлаков может осуществляться на дооборудованных магнитными сепараторами мобильных дробильно-сортировоч - ных установках, используемых в горных работах.

Особенности утилизации шлаков цветной металлургии. Металлургические шлаки, образующиеся при выплавке цветных металлов, отличаются по химическому составу и свойствам. Объем их образования в десятки раз превышает объем образования шлаков при производстве такого же количества чугуна. Так, если при выплавке 1 т чугуна образуется до 1 т шлака, то при выплавке 1 т меди и никеля образуется до 30 и до 150 т шлака на 1 т металла соответственно.

Ежегодно в цветной металлургии образуется до 10 млн. т шлаков, уровень использования которых не превышает 15%. В значительной мере это объясняется тем, что в шлаках цветной металлургии содержится ценное металлургическое сырье и переработка их на строительные материалы менее эффективна, чем потенциальное его извлечение. Поскольку рациональная технология извлечения ценных металлов из этих шлаков пока не создана, значительная их часть временно сбрасывается в отвал на хранение. Это относится, в частности, к шлакам свинцового и медного производств, которые частично используются для изготовления медистого чугуна и медноцинкового сплава.

В шлаках медной промышленности содержится 0,3 - 1,1% меди, около 5% цинка, свинец, золото, серебро и другие ценные металлы.

Для переработки шлаков цветной металлургии в строительные материалы необходимо вначале извлечь из них цветные и редкие металлы, т. е. переработка шлаков цветной металлургии должна быть комплексной и производиться в три стадии:

* извлечение цветных металлов;

* извлечение железа;

* использование силикатного остатка для производства строительных материалов.

Шлаки медной промышленности, содержащие менее 0,3% меди, считаются отвальными. Все остальные шлаки идут на дополнительную переработку с целью извлечения меди и других цветных металлов.

Конвертерные шлаки на всех никелевых заводах подлежат дополнительному обеднению, после чего используются для строительных целей.

Значительное обеднение шлаков кислородно-факельной плавки по меди достигается использованием в качестве восстановителя алюминийсодержащих отсевов из алюминиевых литейных шлаков и пиритного концентрата. Переработка шлаков осуществляется в электропечах, в которые заливается жидкий шлак и загружается углеродистый восстановитель в количестве 6-8% от массы шлака, кварцевый флюс и медноникелевая руда.

Шлаки свинцовоцинкового производства также дополнительно перерабатываются.

Восстановление цинксодержащих шлаков позволяет доизвле - кать тяжелые цветные металлы. В результате вельцевания (окислительно-восстановительного процесса) шлаков свинцовой плавки доизвлекают цинк и свинец. Отвальный клинкер можно использовать как сырье для производства стройматериалов.

Температура в разгрузочной части вельц-печи поддерживается в интервале 1150 - 1250°С, на выходе газов из печи 580 - 650°С. При этом процессе возгоняются в виде оксидов цинк до 95% и свинец до 92%. Клинкер, составляющий 75—85% от массы шлака, измельчается и подвергается магнитной сепарации в несколько стадий. Магнитный концентрат используют в свинцовом производстве, а немагнитную составляющую - для получения строительных материалов и асфальтобетонов.

Пирометаллургические способы извлечения цветных металлов из шлаков основаны на восстановлении оксидов углем, коксом, карбидом кальция, чугуном, природным газом и другими материалами. При этом расходуется значительное количество энергоресурсов, а аппаратурное оформление процесса сложно и дорого, в результате чего эти способы не всегда эффективны.

По теплофизическим и прочностным свойствам, износостойкости, кислотостойкости шлаки цветной металлургии значительно

превосходят доменные шлаки. Из них получают те же строительные материалы (песок, щебень, цемент), что и из доменных шлаков.