ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА МАРГАРИНА

Технология производства различных видов маргаринов зависит от их товарных форм: твердой, наливной и жидкой.

В основе технологии производства маргаринов твердой товарной формы лежат процессы образования эмульсий с последующим охлаждением их в тонкой пленке (на холодильных барабанах) и механической обработкой на вакуум-комплекторах или образования эмульсий с последующим охлаждением и одновременной механической обработкой (метод переохлаждения) в интервале температур, близких к температуре застывания жировой основы маргарина, с последующим структурированием в кристаллизаторах.

Технология производства наливных маргаринов основывается на получении эмульсии (иногда 2-стадинном, что чаще бывает при производстве маргаринов со сниженным содержанием жира), переохлаждении ее с одновременной механической обработкой и последующей декристаллизацией переохлажденной эмульсии.

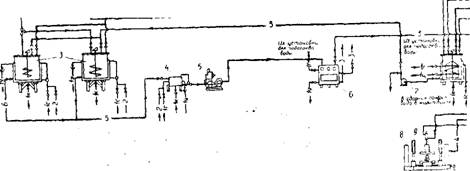

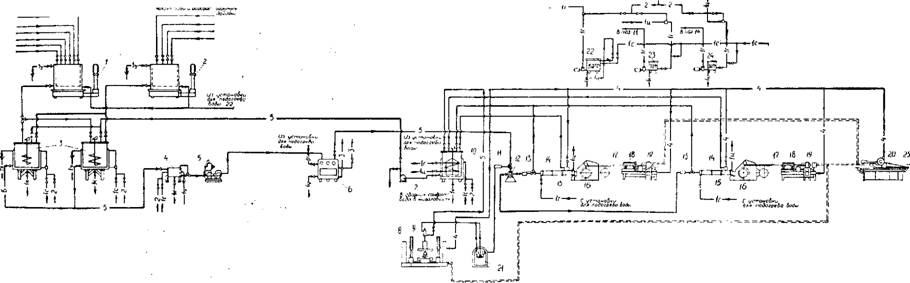

Типовая схема производства маргарина методом переохлаждения (рис. 20)

Рафинированные дезодорированные жиры из жирохранилища и жирорастворимые добавки в соответствии с рецептурой поступают в емкость для жировой основы автоматических весов I, вод - номолочная фаза из молочного отделения поступает на автоматические весы 2. Жиры и водно-молочная фаза с весов, попеременно, направляются в смесители 3. В смесителях проводится тщательное перемешивание, эмульгирование и темперирование маргариновой эмульсин при температуре, установленной в соответствии с рецептурным составом. Поочередно из смесителей 3 эмульсия поступает в уравнительный бачок 4, где автоматически поддерживается заданный уровень эмульсии при помощи поплавкового клапана.

При выработке маргарина в мелкой расфасовке маргариновая эмульсия из уравнительного бачка 4 поступает на 3-цилиндровый насос высокого давления 5 и под давлением 1,8—2,2 МПа, развиваемым насосом, подается на охлаждение и механическую обработку в переохладитель 6.

Температура переохлажденной маргариновой эмульсии на выходе из вотатора 12—14°С (температура испарения аммиака в среднем от —16 до —18°С). В зависимости от рецептурного cq - става температурный режим переохлаждения может быть изменен. Далее эмульсия направляется в распределительное устройство 12 и, пройдя фильтры 13, до установления нормального режима работы направляется в бак возврата 10. После стабилизации режима переохлаждения маргариновая эмульсия, пройдя фильтры, направляется в кристаллизаторы J4, откуда лпгюп™™ --- • ные автоматы 1 к

4D! J-r 'sd-J и Ьодоух :

|

ШгШГ

Рис. 20. Типовая схема производства |

Обозначения: —/г —- вода горячая (70°, 50°, 30° С)\ — [ц — шло; — /с —вода холодная; — 2 —пар; — 3 — аммиак; -

I — весы рычажные стационарные РС-2Ц13А-ЗВ6 с УЦК-500-ЗВ для жиров и

С УЦК-500-ЗВ для водно-молочноп фазы; 5 — смесители; 4 — бак уравнительный;

8 — автомат для наполнения н взвешивания маргарина в короба; 9 — основно;

Ство; 13 — фильтр; 14—кристаллизатор; 15— устройство компенсирующее; К

19 — автомат для формирования коробов; 20 — автомат для обандероливания

Горячей воды

Условные

"•ного одноцилиндрового нота-

Основное оборудование

S3

Става температурный режим переохлаждения может быть изменен. Далее эмульсия направляется в распределительное устройство 12 пройдя фильтры 13, до установления нормального режима работы направляется в бак возврата 10. После стабилизации режима переохлаждения маргариновая эмульсия, пройдя фильтры, направляется в кристаллизаторы 14, откуда nnrnmo»- -«

|

2"L 23, 21 — система подготовки |

Ные автоматы

|

S лш 6

Рис. 20. Типовая схема производства маргарина методом переохлаждения: |

Условные обозначения: —/г — вода горячая (70°, 50°, 30° С); — 1ц — вода циркуляционная; — /г/ — условно чистые воды; — 1к - вода в канализацию; — 1с— вода холодная; —2— пар; — 3 — аммиак; —4— линия сжатого воздуха; 5 — маргариновая эмульсия, /—весы рычажные стационарные РС-2ЩЗА-ЗВ6 с УЦК-500-ЗВ для жиров и жирорастворимых компонентов; 2 — весы рычажные стационарные РП-500Ц13 с УЦК-500-ЗВ для водно-молочной фазы; 3 — смесители; 4 — бак уравнительный; 5 —насос высокого давления; 6 — переохладитель (вотатор); 7 — насос - 5 —автомат для наполнения и взвешивания маргарина в короба; 9 — основной клапан; 10 — бак возврата; // — пресс-клапан - — распретелитетьное устройство; 13 — фильтр; 14 —кристаллизатор; 15 — устройство компенсирующее; 16 — автомат фасовочный; /7 — транспортер 18 — автомат для укладки пачек-

/-' — автомат для формирования коробов; 20 — автомат для обандероливания коробов; 21 — дв\хшшшлровыц смеситель; ...................................................................

Горячей воды; 25— рольганг

■ —ьного одноцилиндрового "воТа!

Основное оборудование

Смеситель (пмг 01 \

Небольшого количества сливочного маргарина можно использовать маслорезку, представленную на рис. 19. Брусок масла при поступательном движении ножа режется вдоль и поперек на несколько частей с последующей подачей его в смеситель. Для увеличения скорости размягчения сливочного масла нож заменяют дисковым ножом.