Циркуляционная мойка и дезинфекция оборудования

Циркуляция моющих и дезинфицирующих растворов в замкнутых циклах дает возможность снижать затраты рабочего времени, использовать растворы моющих и дезинфицирующих средств, содержащих 200 мг/л активного хлора. При этом более экономично расходуются моющие и дезинфицирующие средства, уменьшается износ оборудования, не выходят из строя соединения, прокладки, заглушки и т. д.

При циркуляционной мойке имеет значение напор циркулирующего раствора и продолжительность его воздействия на оборудование. Скорость прокачиваемого раствора в трубах наибольшего диаметра должна составлять не менее 1,5—2 м/с. При монтаже оборудования следует учитывать, что горизонтальные коммуникации должны иметь уклон 1° на погонный метр. Внутренняя поверхность трубопровода должна быть гладкой, так как на полированных и гладких поверхностях скопление загрязнений мені. те, чем на пористых и шероховатых.

В случае отсутствия на предприятии централизованной подачи моющего и дезинфицирующего растворов наиболее простой установкой для циркуляционной мойки может служить 6а К, соединенный с насосом, который обеспечивает необходимую скорость циркуляции воды и растворов. К баку подводятся трубопроводы воды и пара. Емкость бака должна вмещать весь раствор, находящийся в циркуляции.

Применение циркуляционной мойки ие исключает необходимости периодической разборки всех трубопроводов п мытья их ершами и щетками. Долгонеразбираемые трубопроводы могут явиться источником загрязнения маргариновой продукции посторонней микрофлорой.

Линию производства маргарина с вытеснительным охладителем моют ежедневно. Освобождают бак возврата от эмульсии, перекрывают подачу жидкого аммиака за 5—6 мин до конца работы. Выключают аммиачный пасос. Освобождают аммиачную систему вотатора от аммиака. Перекрывают пар, поступающий в пароводяные рубашки. После того, как температура эмульсии на выходе из вотаторов поднимается до 30—35° С и уравнительный бачок освободится, заполняют его холодной водой и прокачивают ее через вотатор и кристаллизатор для вытеснения маргарина.

После вытеснения маргариновой массы из кристаллизаторов останавливают фасовочные автоматы, отключают холодную воду. Во время прокачки холодной воды через систему начинают набирать горячую воду в смесители. Из смесителей горячую воду прокачивают в бак возврата до тех пор, пока все коммуникации и аппаратура очистятся от продукции. Затем включают насос бака возврата, откачивают воду с жиром в накопительную емкость цеха. Повторно набирают в смесителя горячую воду, добавляют моющие средства или закачивают в смесители горячие растворы моющих средств, приготовленные централизованно. Моющий раствор перемешивают мешалками смесителей в течение 5—10 мин. Остановив' мешалку, внутренние стенки и крышки смесителей моют щетками на длинных ручках или переносными моющими устройствами. Включив насос высокого давления, заполняют моющим раствором всю систему и пускают его на циркуляцию не менее чем на 30—40 мин, после чего отработанный щелочной раствор сбрасывают в жироловушку. Снова набирают в смеситель горячую воду и пускают ее на циркуляцию пе менее чем на 15—20 мин.

Фильтры, фасовочные автоматы и т. п. после зачистки моют вручную щетками и ершами с применением моюших растворов, затем ополаскивают горячей водой и оставляют для просушки.

Не реже двух раз в неделю после мойки линию дезинфицируют раствором хлорной извести. Для этого в смеситель набирают приготовленный централизованно дезинфицирующий раствор или к 300—400 л воды добавляют 3—4 л основного раствора хлорной извести (из расчета получения раствора, содержащего 200 мг/л активного хлора). Линию заполняют хлорным раствором, циркуляцию раствора гроводят не менее 20 мин, после чего раствор сливают в канализацию, ? линию промывают холодной водой.

Линию производства кулинарных жиров моют вышеуказанным способом. Дезинфекцию этой линии не производят.

Трубчатая пастеризационная установка моется ежедневно, так как на теплообменных поверхностях отлагается молочный камень, который препятствует теплообмену и является местом скопления п размножения микроорганизмов. Образуется он при нагреве молока и представляет собой соединения белковых и фосфорно - кальциевых солей молока. Свежий молочный камень более рыхлый по консистенции, а старый — плотный и особенно трудно удаляемый с поверхности аппарата.

При мойке пастеризационных установок используют поочередно кислотные й щелочные растворы, хорошо снимающие молочный камень, Режим мойки пастеризатора зависит также от качества поступающего молока и длительности работы аппарата. Если молоко имеет кислотность 20—21° Т, то применяют более жесткие режимы мойки (циркуляцией 1%-ного раствора сульфаминовой или азотной кислот с температурой 60—70° С в течение 40—60 мин и 2%-ного раствора каустической соды в течение 1—2 ч). Если молоко имеет кислотность 18—19° Т, то применяют циркуляцию 0,5%-ного раствора сульфаминовой или азотной кислот в течение 30 мин, а затем 0,5—1%-ного раствора моющих средств в течение 50 мин.

Циркуляционную мойку пастеризационной установки осуществляют через уравнительный бачок, к которому подводятся приготовленные централизованно моющие растворы, в следующей последовательности:

Промывают раствором сульфаминовой или азотной кислоты (концентрация раствора и время обуславливается кислотностью обрабатываемого молока);

Промывают горячей водой для удаления остатков кислоты в течение 15 мин (смывы проверяют по лакмусовой бумаге);

Промывают раствором каустической соды (концентрация раствора и время обуславливается кислотностью обрабатываемого молока) ;

Промывают горячей водой в течение 15 мин для удаления щелочного раствора с растворенным молочным камнем;

Отсоединяют трубопроводы, открывают крышки и оставляют для просушивания.

При мойке пастеризационной установки П8-ОУВ, кроме перечисленных операций, необходимо вынуть трубчатые вставки из цилиндров регенератора, вымыть их вручную и оставить в разобранном виде для просушки.

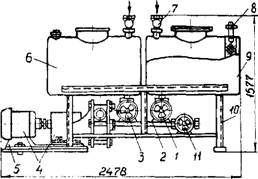

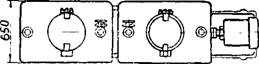

Раз в неделю установку разбирают и моют вручную. При отсутствии на предприятии централизованного приготовления моющих и дезинфицирующих растворов для циркуляционной мойки пастеризационных установок можно использовать установку П-548, представленную на рис. 62, которая состоит из двух цилиндрических бачков емкостью 300 л, насоса и системы трубопроводов, присоединяемых к установке. В каждый бачок через штуцер подается холодная вода для приготовления моющих растворов (щелочного и кислотного).

Молочные танки моют ежедневно путем разбрызгивания моющего раствора внутри танка с помощью различных форсунок и моющих головок, вмонтированных в крышку танка. После освобождения от молока танк через форсунку или моющую головку ополаскивают холодной водой, промывную воду спускают в канализацию. Затем через танк и его коммуникации по замкнутому циклу прокачивают в течение 20—30 мин 1%-ный раствор каустической или кальцинированной соды, после чего танк и все коммуникации промывают горячей водой, обрабатывают раствором

хлорной извести в течение 15 мин, промывают холодной водой и просушивают горячим воздухом.

|

|

Молокопроводи из нержавеющей стали моют непосредственно после освобождения от молока. Для удаления остатков молока через молокопроводы прокачивают холодную воду в течение 3— 5 мни, затем раствор моющих средств 1%-ной концентрации в течение 20—30 мин. После циркуляционной мойки растворами молокопроводы промывают горячей водой в течение 10—15 мин, затем холодной водой в течение 2—3 мин. і

|

Подача холодной бобы

|

|

Рис. 62. Установка ГІ-548 для безразборной мойки пастеризатора: 1, 3, И— гуммированные краны; 2— трубопровод; 4 — электродвигатель с насосом; 5 — подмоторная плита; 6, 9—цилиндрические бачки; 8 — съемный фильтр |

Для дезинфекции молокопроводов применяют пропаривание в течение 10—15 мин или обработку раствором хлорной извести в течение 15 мин.

После обработки хлорной известью молокопроводы ополаскивают холодной водой, просушивают горячим воздухом.

Молокопроводы из стекла моют сразу после освобождения от молока. Для удаления остатков молока через молокопроводы прокачивают воду в течение 3—5 мин температурой 30—35° С, затем 1%-ный раствор моющих средств температурой не выше 60° С в течение 20 мин. После этого молокопроводы промывают водой температурой 40° С в течение 5—10 мин, дезинфицируют, применяя раствор хлорной извести (с последующим ополаскива-

ниєм холодной водой в течение 10 мин) или раствор гипохлорита натрия - Стеклянные трубопроводы устойчивы к действию моющих и дезинфицирующих средств, но их нельзя дезинфицировать паром, так как может произойти термический бой. Качество мойки всего оборудования проверяется бактериологической лабораторией.