Парогенераторы с жидкометаллическим и газовым теплоносителями

|

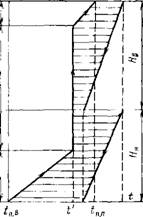

Рис. 24.6. Распределение температур теплоносителя и рабочей среды и температурных напоров по высоте прямоточного парогенератора (см. рис. 24.5). |

|

З; |

Парогенераторы с жидкометаллическим теплоносителем. Расплавленный металл, проходя реактор, подвергается активации, а потому теплообменная система усложняется, так как одного теплообменника недостаточно. Чтобы сделать парогенератор безопасным для эксплуатации, АЭС выполняют трехконтурной с двумя последовательно включенными теплообменниками (см. рис. 1.2,в). В первом из них теплота от жидкого металла передается промежуточному теплоносителю, а во втором — теплообменнике —■ парогенераторе — промежуточный теплоноситель используется для получения водяного пара. В трехконтурных схемах теплоносителем первого и второго контура является натрий, а рабочим телом — вода.

В парогенераторах с жидкометаллическим теплоносителем процессы парообразования и перегрева пара обычно организуются в двух отдельных агрегатах, соединяемых между собой последовательно. Промежуточный перегрев пара осуществляется в третьем агрегате. Агрегаты могут иметь корпусное или кожухотрубное исполнение. Основная причина многоагрегатного исполнения — стремление избежать сварку труб из сталей разных составов, из которых выполняются поверхности нагрева испарительной части и пароперегревателей.

Особенностью отечественного парогенератора с жидкометаллическим теплоносителем, работающего от реактора на быстрых нейтронах БН-600, — протекание процессов парообразования, основного перегрева и промежуточного перегрева пара в трех самостоятельных вертикальных кожухотрубных теплообменниках, называемых модулями. Эти три модуля составляют секцию. Восемь таких секций образуют прямоточный парогенератор. Секции соединены параллельно по теплоносителю и рабочему телу. В блоке с реактором БН-600 работают три парогенератора.

Модули основного и промежуточного пароперегревателей соединены параллельно по теплоносителю, благодаря чему обеспечивается высокий температурный напор в обоих модулях, из которых жидко металлический натрий поступает в модуль испарителя с одинаковой температурой. В испарителе питательная вода подогревается до температуры насыщения, испаряется и доводится до небольшого перегрева і(на 12—15°С). Движение сред противоточное.

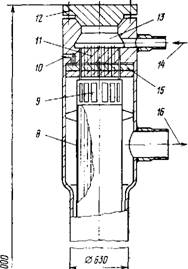

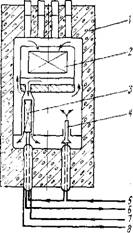

По своей конструкции модули испарителей и пароперегревателей принципиально одинаковы. На рис. 24.7 показан вариант конструкции модуля пароперегревателя. Теплообменная поверхность выполнена из прямых труб, имеющих в нижней части синусоидальный погиб для компенсации разных температурных удлинений корпуса и трубной системы. Трубы ввальцованы. в трубные доски, где располагаются по сторонам правильных шестиугольников. Внутри труб движется рабочее тело (вода и пароводяная смесь в испарителе, пар — в основном и промежуточном перегревателях), в межтрубном пространстве — жидкометаллический натрий. Для защиты корпуса от возможных колебаний температуры теплоносителя он экранирован от потока натрия обечайкой. Трубные доски защищены плитами-вытесиителями и изолирующими прокладками. Натрий поступает в трубный пучок из входной камеры через 12 вертикальных окон размером 250x110 мм в обечайке, чем достигается равномерное его распределение в межтрубном пространстве. Аналогично выполнен и выход натрия из межтрубного пространства в выходную камеру. Входная и выходная камеры рабочего тела образованы трубными досками и съемными плоскими донышками корпуса.

Основные параметры парогенератора: тепловая мощность 490 МВт, паропроизводительность 181,6 кг/'с, давление перегретого пара 14,2/2,45 МПа, температура перегретого пара 505/505°С, температура теплоносителя на входе 520, на выходе — 320°С.

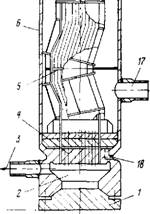

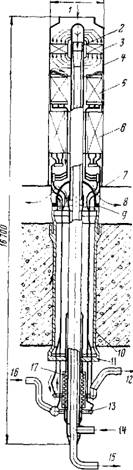

Парогенератор с натриевым теплоносителем в корпусном исполнении показан на рис. 24.8. По условиям технологии изготовления и транспорта наружный диаметр корпусов принят не более 3 м. Конструкция поверхностей нагрева всех агрегатов принципиально одинакова: они выполнены в виде U-образных труб, вмон-

|

|

|

Рис. 24.7. Модуль пароперегревателя с жидкометалли - ческим теплоносителем. |

1— донышко; 2— выходная камера; 3 — выход пара; 4— нижняя трубная доска; 5 — дистанционная решетка; 6 — корпус; 7 — трубный пучок; 8 — разделительная обечайка; 9 — окна; 10— к газовой емкости; И — верхняя трубиая доска; 12 — крышка; 13 — входная камера; 14 — вход пара; 15 — защитная плита; 16 — выход натрия; 17 — вход натрия; 18 — дренаж.

Тированных в периферийную часть корпуса. Поскольку давление жидкого металла меньше среды, теплоноситель циркулирует в межтрубном пространстве. Для организации движения теплоносителя и рабочей среды противотоком внутри корпуса установлена цилиндрическая обечайка. Тепловой экран защищает корпус от чрезмерного обогрева.

Основные параметры парогенератора: мощность 1320 МВт, давление перегретого пара 16,3/3,4 МПа, температура перегретого пара 540/'540°С, температура теплоносителя на входе 560, на выходе 380°С.

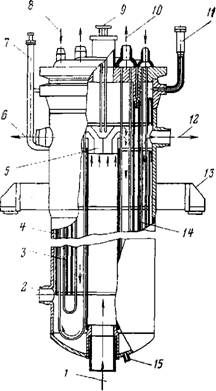

Парогенераторы с газовым теплоносителем. Современные парогенераторы с газовым теплоносителем помещают в общую с реактором оболочку из предварительно напряженного железобетона (рис. 24.9). Парогенератор состоит из ряда параллельных секций, расположенных по окружности под активной зоной или вокруг нее в кольцевом зазоре. Для организации движения газового теплоносителя между секциями парогенератора

|

Рис. 24.8. Парогенератор с натриевым теплоносителем к реактору иа быстрых нейтронах (Англия). / — вход натрия; 2 — вывод продуктов взаимодействия натрия с водой; 3—трубный пучок; 4 — тепловой экран; 5 — направляющие ' трубы; 6, 12 — выход натрия; 7 — измеритель уровня со стороны выхода натрия; 8 — вход рабочей среды; 9 — измеритель уровня со стороны входа натрия; 10 — выход рабочей среды; И — детектор водорода; 13 — опора; 14 — разделительная обечайка; 15 — дренаж. |

Установлена газодувка, работающая на отработавшем паре промежуточного перегрева. Парогенераторы — прямоточные (р= 17,3 МПа, ^п. п = 540°С с промперегревом 545°С). Температура газа на входе в реактор 406, на выходе из него 780°С при р = 4,7 МПа. Расход газа 1.6Х106 кг/ч.

Секция парогенератора (рис. 24.10) состоит из трех поверхностей нагрева: первая включает экономайзер, испаритель и пароперегреватель первой ступени, вторая — пароперегреватель второй ступени и третья — промежуточный пароперегреватель. В целях интенсификации теплообмена на газовой стороне поверхности нагрева экономайзера и испарителя выполняются оребренными. Теплоноситель (гелий) движется сверху вниз. Питательная вода поступает в кольцевой коллектор, а затем трубами отводится в промежуточные коллекторы. Из каждого коллектора выходят трубы, которые образуют первую теплопередающую поверхность, представляющую собой пучок винтовых змеевиков. В этой поверхности вода подогревается до кипения, испаряется, а образовавшийся пар частично перегревается. Рабочее тело движется вверх противотоком по отношению к теплоносителю.

Трубы из верхней части первого пучка проходят по кольцевой щели, образованной кожухом секции и обечайкой второй ступени пароперегревателя, а затем винтовыми змеевиками олускасгся относительно теплоносителя прямотоком. Из нижней части перегревателя трубы проходят кольцевую щель, образованную опорным цилиндром и внутренней обечайкой нижнего пучка. Ниже

|

Рис. 24.9. Схема размещения оборудования в корпусе реактора АЭС. |

1 — железобетонный корпус; 2 — реактор; 3 — секция парогенератора; 4 — газодувка; 5 — пар на промперегрев; б — вторнчно-пе - регретый пар; 7 — питательная вода; 8 — перегретый пар.

Рис. 24.10. Секция парогенератора АЭС Форт С.-Врейн (США) (N=330 МВт, D = = 1040 т/ч, £>с = 87 т/ч).

/ — вход теплоносителя; 2 — лабиринтное уплотнение; 3— пром - пароперегреватель; 4—-кожух; 5 — перегреватель второй ступени; 6— экономайзер, испаритель и пароперегреватель первой ступени; 7 — нижнее иерекрытие; 8 — выход теплоносителя; 9 — первая крышка; 10 — опора секции; И — вторая крышка; 12 — выход перегретого пара; 13 — коллектор питательной воды;

14 — вход пара промперегрева;

|

15* |

15 — выход вторично-перегретого пара; 16 — вход питательной воды; 17 — сильфон.

Этого пучка трубы подсоединяются к промежуточным коллекторам, от которых перегретый пар поступает к кольцевому сборному коллектору перегретого пара. Соединительные трубы перегретого пара, равно как и соединительные трубы питательной воды между крышками, образуют винтообразные компенсационные петли. Противоточный промперегреватель также образован из винтообразных змеевиков, объединенных коллекторами.

Вес всех трубных пучков воспринимается сферической крышкой и передается железобетонному корпусу через опору секции. Объем между крышками заполняется гелием с давлением, несколько превышающим давление в реакторе. Различие термических удлинений оболочки и труб промежуточного пароперегревателя компенсируется сильфонным устройством.

Парогенераторы с газовым теплоносителем целесообразно выполнять с экономайзером и пароперегревателем. Это показано на рис. 24.11, на котором^™— выходная температура рабочего тела при получении насыщенного водяного пара, a t^f* — температура перегретого пара при той же температуре газового теплоносителя.

|

0/Вічи |

Действительно, для интенсивной передачи геплвты от теплоносителя к рабочему телу необходимо поддерживать на холодной стороне температурный напор At не менее 10°С. Генерация насыщенного пара в отсутствие экономайзера, характеризующаяся постоянством температуры рабочего тела в парогенераторе (линия /), в этих условиях ограничивается выдачей пара с температурой /[Ь1Х, соответствующей заданному значению A t.

Экономайзер позволяет увеличить температурный напор на входе и соответственно выходную температуру пара (линия II). При установке, кроме экономайзера, еще и пароперегревателя выходная температура еще выше.