Механизм образования отложений

Вместе с органической массой твердого топлива в топочную камеру парового котла поступают различные минеральные примеси, которые в зоне высоких температур преобразуются; часть из них плавится, соединяется в более крупные частицы и выпадает в низ топки в виде шлака, а основная масса мелких золовых частиц уносится продуктами сгорания. Поведение золовых частиц в газоходах и топке зависит от химического состава и их физических свойств (температуры плавления, вязкости, теплопроводности и др.).

В составе золы имеются в небольшом количестве легкоплавкие соединения с температурой плавления 700—850°С. Это в основном хлориды и сульфаты щелочных металлов fNaCl, Na2S04, СаС12, MgCl2, A12(S04)3]. В зоне высоких температур ядра факела они переходят в парообразное состояние и затем конденсируются на т^тхноети тоуб, тик как температура чистой гтенки вс г, а менее 700°С.

Среднеп. тякир компоненты золы с температуиой плавления 90С-1100°С (FeS, Na2SiO:), K? S04 и др.) мо-

Образовать первичный липкий слой на экранных трубах и ширмах, если в результате неналаженного топочного режима факел будет касаться стен топки и вблизи экранных труб будет находиться высокотемпературная газовая среда.

Тугоплавкими компонентами золы являются, как правило, чистые окислы (Si02, А1203, CaO, MgO. Fe?03 и др.). Температура их плавления (1690—2800°С) превышает максимальную температуру ядра факела, поэтому они проходят зону горения без изменения своего состояния, оставаясь твердыми. Ввиду малых размеров частиц эти компоненты в основном уносятся потоком газов и составляют летучую золу.

В зоне высоких температур газов (выше 700— 800°С) на поверхности чистой трубы вначале происходит конденсация из газового потока легкоплавких со - __ единений и образуется первичный липкий слой на тру - "бах. На него одновременно налипают твердые частицы золы. Затем он отвердевает и становится плотным первоначальным слоем отложений, крепко сцепленным с поверхностью трубы. Температура наружной поверхности слоя повышается и конденсация прекращается. Далее на шероховатую поверхность этого слоя набрасываются мелкие твердые частицы тугоплавкой золы, образуя внешний сыпучий слой отложений. Таким образом, в этой области температур газов на повепхности труб чаще всего присутствуют два слоя отложений: плотный и сыпучий.

В топочной камере в зонах контакта высокотемпературных газов с экранами могут возникать быстро нарастающие отложения. Они определяются набросом на поверхность труб частиц золы и шлаков, находящихся в полужидком тгли размягченном состоянии, которые затем охлаждаются и прочно схватываются с повепхностью. Этот процесс называется шлакованием. Возникшие при этом шлаковые наросты могут иметь большие размеры и массу до нескольких тонн. Наличие относительно легкоплавких частиц в зоне горения определяется образованием эвтектик окислов металлов МеО (типа CaO, MgO, FeO, Fe203) с кремнеземом Si02 и глинистыми минералами на основе А1о03.

Зола большинства твердых топлив содержит примерно от 5 до 40% МеО. Увеличение содержания МеО в золе понижает ее температуру размягчения, создает опасность шла

кования. Наоборот, при наличии в золе окислов АЬОз+БЮг, превышающих 80%, температура плавления золы быстро увеличивается; зола становится тугоплавкой.

|

Лето* гаэод І І /ь! I |

|

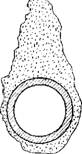

Рис. 16.1. Вид спекшихся отложений на поверхности трубы. |

При неблагоприятных характеристиках минеральной части топлива (содержание окислов кальция Са0>40%) в возникшем на поверхности нагрева слое сыпучих отложений может начаться процесс спекания (сульфатизации) за счет присутствия S02 в дымовых газах, ведущий к нарастанию плотных, крепко связанных с трубной поверхностью отложений (рис. 16.1). Шлакованию, кроме экранов топочной камеры, подвергаются ширмы, пакеты конвективного перегревателя в области температур газов до 600—700°С. Спекшиеся отложения могут перекрывать межтрубные промежутки шириной до 400 мм. Горизонтальные и слабонаклонные трубы шлакуются интенсивнее, чем вертикальные.

|

5м/с

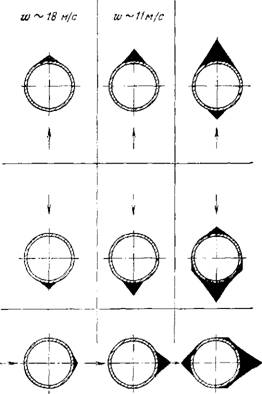

Рис. 16.2. Загрязнение труб сыпучими отложениями при разных направлениях и скоростях движения газов. |

В зоне относительно низких температур

Газового потока (менее 600—700°С), характерных для поверхностей конвективной шахты, наиболее распространены сыпучие отложения. Плотный подслой на поверхности труб здесь отсутствует, так как конденсация паров щелочных металлов уже завершилась.

Сыпучие отложения преимущественно образуются на тыльной стороне трубы по отношению к направлению газового потока, в образующейся сзади трубы вихревой зоне (рис. 16.2). На лобовой стороне сыпучие отложения возникают лишь при малых скоростях потока (менее 5—6 м/с) или при наличии в потоке очень тонкой летучей золы.

При рассмотрении процесса образования сыпучих отложений разделяют частицы золы на три группы фракций [21]. К первой группе относят самые мелкие фракции, так называемые безынерционные частицы, которые настолько малы, что двигаются по линиям тока газов, и поэтому вероятность их осаждения на трубах мала. Предельный размер частиц, относящихся к этой группе, составляет около 10 мкм.

Ко второй группе относят крупные фракции размером свыше 30 мкм. Эти частицы обладают достаточно большой кинетической энергией и при контакте с сыпучими отложениями разрушают их.

Третью группу составляют фракции золы размером от 10 до 30 мкм. При обтекании газовым потоком трубы эти частицы преимущественно оседают на ее поверхности и образуют слой отложений. В результате размер слоя сыпучих отложений определяется динамическим равновесием процессов постоянного оседания средних фракций золы и разрушения осевшего слоя более крупными частицами.

|

(16.1) |

Сыпучие загрязнения на поверхности труб ухудшают теплообмен, что оценивается коэффициентом загрязнения

S = 53!X3

Где б3, К3 — средняя условная толщина слоя отложений по периметру трубы и теплопроводность золового слоя.

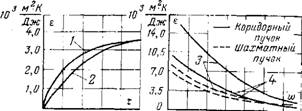

Коэффициент загрязнения є, (м2-К)/Вт, характеризует термическое сопротивление слоя отложений. Загрязнение труб отложениями летучей золы мало зависит от концентрации ее в потоке дымовых газов. Разница в загрязнениях наблюдается только в первые часы работы до установления динамического равновесия (рис. 16.3,а). Существует сильная зависимость отложений от фракционного состава золы. Чем более тонкой по размерам фракций является зола, тем интенсивнее загрязнение труб, толще слой отложений (рис. 16.3,6).

|

О 2 4- 6 8 ч 4- В 8 10 12 14- ІВмІс А) В) Рис. 16.3. Изменение коэффициента загрязнения труб в зависимости от концентрации золы в потоке и ее крупности (трубы d — 38 мм, sjd — s2/d = 2). А—в зависимости от времени работы; б — в зависимости от скорости потока; / — концентрация золы 21 г/м3; 2 — то же при концентрации 7 г/м3; 3 — мелкая зола (остеток иа сите = 24,5%); 4 — крупная зола (остаток на сите #3о = 52,5%). |

Существенной является зависимость ^степени загрязнения труб от скорости газового потока. Оседание средних фракций золы на трубах увеличивается приблизительно пропорционально скорости потока. В то же время разрушающее слой действие крупных частиц растет пропорционально скорости в третьей степени, поэтому с увеличением скорости отложения на трубах уменьшаются. Проведенными исследованиями (рис. 16.2) доказано, что интенсивность загрязнений не зависит от направления движения потока, поперечно омывающего поверхность. Вертикальные зме-еви - ковые поверхности в сравнимых условиях имеют меньшее загрязнение.

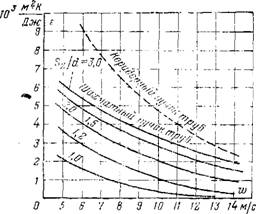

Большое влияние на степень загрязнения поверхности оказывают тип пучка труб (шахматный или коридорный) и продольный шаг труб s2 в шахматном пучке. При равных прочих условиях (скорость газов, диаметр труб) коэффициент загрязнения коридорного пучка в 1,7—3,5 раза больше, чем шахматного (рис. 16.4).

|

Рис. 16.4. Сравнение коэффициентов загрязнения различных пучков труб. |

При скорости газов менее 3—4 м/с загрязнение труб сильно увеличивается. Эксплуатация поверхностей котла с такими низкими скоростями не рекомендуется. Если учитывать, что паровой котел может снижать нагрузку примерно до 50%, расчетная скорость газов при номинальной нагрузке должна быть не ниже 5—6 м/с. j

При сжигании высокосернистых мазутов на поверхностях нагрева в зоне температур газов ниже 600°С образуются как липкие отложения, так и плотные стекловидного типа. Липкие отложения на поверхностях нагрева конвективных перегревателей, экономайзеров содержат преимущественно соединения ванадия (главным образом V2O5) и сульфаты. В плотных отложениях преобладают сульфаты железа и окислы кальция и натрия. Отложения при сжигании мазутов имеют тенденцию к быстрому росту, что приводит к заметному снижению теплообмена, увеличению сопротивления газового тракта и ограничению рабочей кампании парового котла.

За счет заметного количества соединений ванадия и серы отложения имеют кислую основу. Добавка к мазуту специальных веществ, обладающих щелочными свойствами, переводит эти отложения в более рыхлые. Того же эффекта можно добиться специальной организацией процесса сжигания, например сжиганием с избытками воздуха, близкими к единице [21].

Одним из методов очистки поверхностей нагрева является использование динамического воздействия на слой отложений струи пара, воды или воздуха. Действенность струй определяется их дальнобойностью, в пределах которой струя сохраняет достаточный динамический напор для разрушения отложений. Наибольшей дальнобойностью и термическим эффектом воздействия на плотные отложения обладает водяная струя. Аппараты этого типа находят применение для очистки экранов топочных камер. Однако обдувка водой требует строгого расчета, чтобы исключить резкое переохлаждение металла после удаления отложений.

Для очистки радиационных поверхностей нагрева и конвективных перегревателей широкое распространение получили многосопловые выдвижные аппараты, работающие на насыщенном или перегретом паре с давлением около 4 МПа.

Для очистки ширм и коридорных трубных пакетов в области горизонтального газохода применяют вибро- очистку. Ее яенсіси,' г. е-.ювано на том, что пои коле - банінг чруб с 6о,'".,ші'і"і часкчой напутается сгеплс-ние отложений с MCi4..'.K>V В ЗПІХ целях ИСЧ0.1!,Ч"'Т вибраторы с водоохлаж и-.-мыми штапгями, п-'рм. чющими воздействие па очищаемую поверхность.

Наиболее эффективным способом очистки конвективных поверхностей в опуокпой шахіе няроього котла от сыпучей золы является дрооеочиегка. В этом случае используют кинетическую энергию падающих чугунных дробинок диаметром 3—5 мм. Дробь подастся вверх воздушным потоком и распределяется по всему сечению шахты. Расход дроби на очне псу определяют исходя из оптимальной нптенсивносп! «прошения» дробью — 150 -200 кг/м2 сечения конвективной шахты. Время очистки составляет обычно 20—60 с.

Обязательным условием успешного использования дробовой очистки является регулярность ее применения сразу после it} ска котла в эксплуатацию при еще практически чистых поверхностях нагрева. В последнее время находит распространенно метод термоволновой очистки поверхностей нггрева конвективной шахты при помощи акустических низкочастотных волн, генерируемых в специальной импульсной камере взрывного горения.

Очистку вынесенных за пределы котла регенеративных воздухоподогревателей (РВП) осуществляют путем обдувки теплообменной набивки РВП перегретым паром (на 170—200°С выше температуры насыщения), реже применяют обмывку водой (липкие отложения она удаляет, но увеличивает коррозию), а также применяют метод ударной волновой очистки и термический способ очистки. Последний основан на периодическом повышении температуры набивки до 250—300°С за счет отключения подачи воздуха в аппарат РВП. При этом высушиваются липкие отложения и испаряется сконденсировавшаяся серная кислота.