Абразивный износ конвективных поверхностей нагрева

При проектировании паровых котлов необходимо уделять серьезное внимание исключению процесса абразивного износа труб поверхностей нагрева частицами золы и несго - ревшего топлива. Неправильный выбор скоростей газов в газоходе конвективной шахты может вызвать активное истирание металла трубы на отдельных участках по периметру, утонение стенки и аварийный разрыв.

Сущность абразивного износа заключается в том, что крупные частицы золы, обладаю-" щие достаточной твердостью и остротой граней, при ударах о стенку трубы непрерывно срезают с поверхности микроскопически малые слои металла, постепенно уменьшая в этом месте толщину стенки трубы. Частицы несгоревшего топлива (чаще у антрацитов и полуантрацитов) также вызывают истирание поверхности.

Таким образом, золовой износ прежде всего определяется абразивностью частиц золы. Последняя зависит от содержания Si02 в золе и заметно увеличивается, когда Si02>60%. Интенсивность износа также зависит от общего количества золы в топливе, т. е. от Ар.

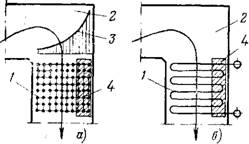

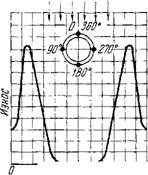

Интенсивность абразивного износа поверхности нагрева неравномерна как по сечению газохода, в котором размещена поверхность, так и по периметру труб. Существенное влияние на неравномерность износа оказывает поворот газов на 90° при входе в конвективную шахту (рис. 10.5). При этом наиболее грубые фракции золы отбрасывйюгся к задней степе шахты и создают в этой зоде поверхности нагрева повышенную степень износа труб. При поперечном обтекании шахматного пучка труб наибольшему абразивному износу подвержены лобовые участки трубы при угле атаки газов 30—50° (рис. 16.6). Коридорные пучки подвергаются существенно меньшему износу, так как последующие трубы находятся в аэродинамической-гени впереди стоящих. При продольном движении газов внутри труб (воздухоподогреватель) абразивны"! износ происходит на входном участке трубы длиной 150--200 мм за счет

|

Рис. 16.5. Распределение крупных фракций летучей золы за поворотной камерой и зоны, опасные из-за абразивного износа металла поверхностей нагрева. а — при расположении змеевиков параллельно фронту котла; О — при расположении змеевиков перпендикулярно фронту; 1 — змеевики; 2 — поворотная камера; 3 — распределение концентрации крупных фракций золы; 4 — зона абразивного износа труб. |

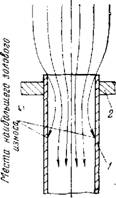

Удара крупных частиц о стенку после сужения струи па входе (рис. 16.7). В последующем поток стабилизируется, и крупные частицы двигаются параллельно стенке.

В конвективных пакетах следует исключать продольные газовые коридоры, в которых скорости газов возрастают; особенно опасен износ наружных гибов труб, где дополнительно имеет место утонение стенки.

Интенсивность износа определяется:

1) кинетической энергией отдельных частиц золы или топлива, которая зависит от квадрата скорости газов — ш2г;

2) количеством частиц (концентрацией Цзл), проходящих у поверхности в единицу времени, которое зависит от зольности топлива и является возрастающей функцией от скорости шг;

3) неравномерностью концентраций золы в потоке k и скоростей газов в сечении kw

|

Рис. 16.7. Абразивный износ трубы при продольном обтекании. 1 —' труба воздухоподогревателя; 2-- верхняя трубная доска. |

|

Продукты сгорания |

|

30 wo z70 360" |

|

Рис. 16.6, Абразивный износ трубы при поперечном обтекании. |

4) плотностью расположения труб в поперечно-омываемом пучке, т. е. относительным шагом труб Si/d.

В итоге интенсивность износа, мм/год, зависит в третьей степени от скорости газов:

IB3 = amk^kwwry(^y, (16.2)

Где а — коэффициент абразивности золы, мм-с3/(г-ч); т — показатель износоустойчивости труб, зависящий от химического состава стали; т — время эксплуатации поверхности, ч.

Допустимым считается ИЗНОС стенки трубы /из——- =0,2 мм/год из расчета нормальной работы трубы не менее 10 лет (т=60-г-100 тыс. ч).

|

Н* М/с |

|

Топливо |

Допустимые скорости газов, определяемые условиями истирания углеродистых труб абразивной золой, при относительном шаге труб в шахматном пучке st/d=2,5 приведены ниже:

Топливо

М/с

Экибастузский уголь 7,0 Антрацит марки АШ 11,5

Подмосковный уголь 9,0 Донецкий уголь мар-

Челябинский уголь 10,0 ки T 12,0

Кизеловский уголь 10,5

Для выбора расчетной скорости газов в газоходе парового котла следует сопоставить экономически наивыгоднейшую скорость газов юэк (см. § 20.6) с допустимой скоростью по износу. Если окажется, что Шизї* >w3«, то следует ориентироваться на оптимальные значения скоростей. В противном случае скорости газов ограничиваются условиями износа, а размеры поверхностей нагрева и габариты газоходов возрастают.

В любом случае при опасности абразивного износа труб поверхности нагрева принимают меры для защиты труб от износа. К ним относятся накладка стальных манжет на участки труб с вероятной повышенной степенью износа, включая омываемые газами гибы труб, установка на входе в трубы воздухоподогревателя разрезных вставок и др. Все эти устройства являются съемными и при очередном останове и осмотре поверхностей коїла в случае из износа могут быть легко заменены новыми.