Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ВЫБОР РЕЖИМА ОБРАБОТКИ, ОБЕСПЕЧИВАЮЩЕГО ЗАДАННУЮ ТОЧНОСТЬ

При проектировании технологических операций, выбирая режим обработки, важно знать ожидаемую погрешность обработки.

Анализ нормативных материалов по выбору режимов резания показывает отсутствие каких-либо данных, указывающих на связь между режимами резания и точностью обработки. Исключение составляет лишь подача, выбор которой связывают с шероховатостью обработанной поверхности, что явно недостаточно. В итоге выбранные режимы резания не гарантируют получения обработанной детали с заданной точностью, поэтому при выборе режимов приходится их занижать, чтобы гарантировать получение заданной точности, а также затрачивать время на корректировку режимов резания на станке. Все это затрудняет нормирование технологического процесса, не позволяет оптимизировать применяемые решения, препятствует внедрению автоматизации проектирования технологических процессов.

Особенно важен выбор режимов резания для станков с ЧПУ при разработке в большом количестве управляющих программ. В связи с отсутствием возможности рассчитать с требуемой точностью погрешность обработки, вынуждены предусматривать дополнительные проходы, тратить время на отладку управляющей программы. В связи с изложенным очевидна необходимость в установлении и математическом описании связей между режимами и точностью обработки. Ниже излагается методика решения задачи выбора элементов режима обработки, обеспечивающих заданную точность.

Методика заключается в построении математической модели механизма образования погрешностей обработки, назначении по справочно - нормативным данным элементов режима обработки, в получении расчетов ожидаемой погрешности, сравнении ее значения с допуском и в случае выхода за границы допуска внесения коррективов в режим обработки, обеспечивающих положение погрешности в границах поля допуска.

Рассмотрим пример выбора элементов режима фрезерования, обеспечивающих заданную точность при обработке на вертикально - фрезерном станке мод. 6Р12, предназначенном для фрезерования плоскостей, различного рода пазов, канавок и т. п. Для решения этой задачи построим математическую модель механизма образования погрешностей обработки.

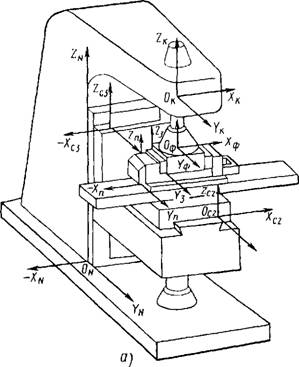

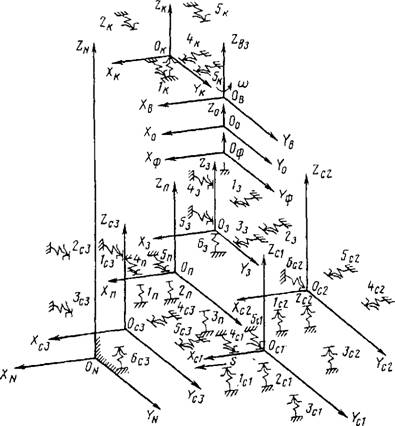

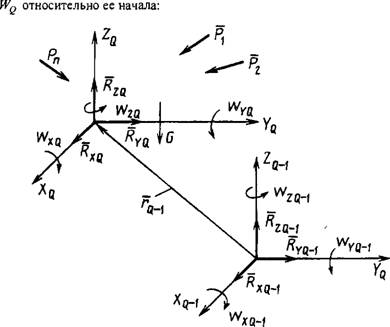

На рис. 1.9.1, а показан вертикально-фрезерный станок, где замыкающим звеном при фрезеровании является расстояние между режущими кромками фрезы и установочной базой заготовки. На рис. 1.9.1, в, г приведены детали, входящие своими размерами в размерную цепь станка, на которых в соответствии со схемой их базирования построены координатные системы.

При условии, что фрезерование осуществляется за счет продольного движения стола, среди деталей, входящих в размерную цепь, шпиндель и продольный стол имеют по одной степени свободы. Шпиндель вращается, а стол совершает поступательно-возвратное движение.

После построения координатных систем на основных базах деталей (для заготовки основные базы совпадают с технологическими) и, исключив детали, получим эквивалентную схему, приведенную на рис. 1.9.1, б. В качестве неподвижной системы координат XiV, в которой осуществляются все перемещения остальных координатных систем, принята система, построенная на вертикальных направляющих (вспомогательных базах) стойки станка. Пользуясь полученной эквивалентной схемой (см. рис. 1.9.1, б), запишем уравнение относительного движения вершины зуба фрезы в системе координат Z„ построенной на технологических базах заготовки.

|

Рис. 1.9.1. Вертикально-фрезерный станок (начало рисунка). а - общий вид; б - эквивалентная схема; в - ветвь заготовки. <.> - ветвь фрезы; 1 6- опорные точки |

Пусть фреза совершает вращательное движение по закону u> u>U). а стол движется поступательно по закону s = s(t), тогда

+ МвМшМкг0 + МШМКГЪ - Мс]Мс2Мс, гс] + -

~ Mc}?ci - Mc]Mc2Mc3sx +rK-rN],

І де R ф - радиус-вектор, определяющий положение вершины зуба фрезы в координатной системе заготовки; М~3,М~2, Л/',1 - обратные матрицы

|

|

0)

Рнс. 1.9Л (продолжение)

Поворотов координатных систем деталей, входящих в ветвь заготовки; Мш - матрица поворота координатной системы шпинделя по закону ш = ш(/); Sx - вектор перемещения координатной системы стола продольной подачи по закону s = s{t)\ ..., А/к - матрицы поворотов координатных систем деталей ветви инструмента под действием внешних

|

|

|

•щ V 5 V |

|

Чь -0- 1 I J |

|

•зф |

|

-оЗ |

![]()

|

Ж |

|

Уф к |

|

|

|

Z. J |

![]()

|

-уст |

|

Сі |

|

Усг |

|

|

|

СЗ |

* ^ ^ \°п

Осі

Za

-0сг

Осі

|

-0-е |

|

"сг

Рис. 1.9.1 (окончание)

Факторов; - радиус-векторы, соединяющие начата координаї

Ных систем деталей ветви инструмента; Мс), ..., A/t3 - матрицы поворотон координатных систем деталей ветви заготовки под действием внешних факторов; - радиус-векторы, соединяющие начата координат

Ных систем деталей ветви заготовки.

Введем в уравнение движения факторы, порождающие погрешность обработки. В связи с этим рассмотрим, прежде всего, силы, действующие непосредственно во время фрезерования. К этим силам относятся силы резания, тяжести, инерции, а также крутящий момент, передаваемый на фрезу, и подача, передаваемая столу посредством кинематики станка. Чтобы ввести эти силы и моменты в модель, надо знать, в каких коорди натных системах они действуют, а также точки их приложения, направ ления действия и их величины.

Силы резания действуют одновременно на заготовку и фрезу, по этому рассматривают их действие в координатных системах фрезы 1ф и заготовки

В процессе фрезерования в зависимости от положения заготовки на столе, конфигурации обрабатываемой поверхности, числа зубьев на фрезе будут изменяться точка приложения, направление и величина равнодействующей сил резания, действующих на зубьях фрезы. Поэтому, что бы определить перечисленные выше переменные, необходимо установить соответствующие зависимости. В основу этих зависимостей положен угол контакта <рк, определяющий число одновременно работающих зубьев фрезы, однако угол контакта может изменяться из-за переменной ширины фрезерования. Сложность установления зависимости, определяющей число одновременно работающих зубьев, объясняется случайным характером изменения ширины фрезерования от одного типа заготовки к другому.

Ширина фрезерования есть функция конфигурации заготовки, ее установки на столе станка и относительного расположения фрезы и заготовки. Определив положение заготовки в координатной системе стола станка, контур обрабатываемой поверхности разбивают на участки, которые могут быть описаны соответствующими уравнениями.

Следующим шагом является определение координат точек контакта фрезы с линиями контура обрабатываемой поверхности заготовки. Дтя этого достаточно решить систему уравнений, включающую уравнение данного участка контура обрабатываемой поверхности и уравнение окружности диаметром, равным диаметру фрезы.

Зная угол ф3 между зубьями фрезы и угол контакта фк фрезы с заготовкой, можно рассчитать число одновременно работающих зубьев из формулы Z3 = фк/ф,. Если это отношение дробное, то число зубьев в работе за один оборот фрезы будет изменяться на единицу. Зная число одновременно работающих зубьев, легко подсчитать величину равнодействующей сил резания, ее направление и координаты точки приложения.

Найдем реакции в каждой опорной точке каждой координатной системы эквивалентной схемы. Пусть на Q-ю координатную систему эквивалентной схемы действуют внешние силы, Рп - система сил резания на каждом зубе фрезы, находящемся в фиксированный момент времени в зоне резания; G - масса детали, на которой построена Q-я координатная система (рис. 1.9.2).

Чтобы найти реакции в опорных точках Q-й координатной системы, определим главный вектор Rq и главный момент системы внешних сил

|

Рис. 1.9.2. Координатная система 20, находящаяся под воздействием системы сил |

Rq = RxQ + Rya + R:o; wq = WxQ + WyQ + W:Q;

N n

|

/=i |

RxQ = + Gxo' Wxq = ^(PyZ, - P. jXJ) + GxQZ(J - G. JJXQ ;

7=1

^.vo = S Рм + GyQ; ^Vj = X _ РчУ))+ GXJxC> - Cvo-Vcj;

= + w*i = £( V; - V/) + ЈWo-GyoZg,

7 = 1 7 = 1

Где z; - координаты точек приложения внешних сил; PXJ, Pyj, P:J проекции внешних сил на координатные оси j-й координатной системы. Rxq, RyQ, R:q - проекции главного вектора на оси координатной системы Wxq, W:(j - проекции вектора главного момента на оси координатной системы.

Составим систему уравнений равновесия статики:

Где NI(JI, Ny(jn N:Qi - реакции j-й опорной точки Q-й координатной систе мы по направлениям X, У, Z; х^, уц, z- координаты j-й опорной точки Q-й координатной системы.

Решение системы уравнений относительно реакций Nt„ NVI, N-, позволит определить искомые реакции в опорных точках Q-й координатной системы.

Для того чтобы перейти к расчету реакций в следующей координатной системе необходимо: предварительно определить перемещения опорных точек, положение Q-й координатной системы относительно {Q - 1)-й координатной системы, сформировать матрицу Nq поворота Q-й координатной системы; определить главный момент И/(;_1 и главный

Вектор R0_x внешних сил относительно начала (Q - 1)-й координатной системы по формулам:

^х(о-і) = MQWxQ + MQ{RxQzQ_{ - R! QxQ-\)\ Wy(Q-\) = MQWyQ + MQ{RyQxQ_x - Rxgyo-0;

1) = MQWzQ + MQ{R, QyQ^ - RyyZg-i),

Где Mq - матрица поворота Q-й координатной системы под действием внешних сил; уц-ь zy_t - координата начала Q-й координатной системы в координатной системе Q - 1с учетом перемещений начала Q-й координатной системы под действием внешних сил и моментов.

Расчет реакций для (Q - 1)-й координатной системы проводится аналогичным образом, как и для Q-й координатной системы по уравнению равновесия статики: в котором значения Rx(j, Rylj, R:(J, Wx<), W„> заменяются значениями RX(ij-\), R-xo-\ И^у-п. И^у-n - Зная реакции и жесткости в опорных точках, можно рассчитать упругие перемещения последних; жесткости в опорных точках определяются экспериментально.

Чтобы ввести в модель изнашивание и геометрические погрешности направляющих стола и шпинделя, устанавливают зависимость между износом и отклонением геометрии направляющих, а затем между отклонениями геометрии направляющих и перемещениями опорных точек в соответствии с методикой, приведенной в п. 1.8.3.

Ниже приводится пример расчета погрешности фрезерования с помощью полученной модели.

Исходные данные сведем к четырем группам.

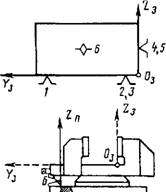

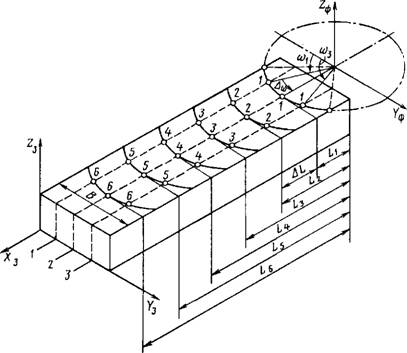

• 1. Данные, определяющие условия обработки: глубина резания, минутная подача, частота вращения шпинделя, диаметр фрезы, число зубьев фрезы, геометрия заточки, стойкость фрезы, материал заготовки, материал режущего инструмента, твердость материала заготовки, ширин. і фрезерования В по сечениям заготовки и расстояния L, до сечений ш торца заготовки со стороны входа фрезы в зону резания (рис. 1.9.3).

• 2. Данные, характеризующие технологическую систему: жесткое 11, в опорных точках, координаты опорных точек элементов технологической системы, координаты начал координатных систем этих элементов и количество элементов.

• 3. Система ограничений, налагаемых на технологическую систем\ допустимые значения составляющих сил резания; мощность; скорость ш> стойкости режущего инструмента; значение подачи, ограниченной тре бованиями шероховатости поверхности.

• 4. Точностные и размерные параметры заготовки: допуск на обра ботку, заданный размер детали.

|

Рис. 1.9.3. Заготовка, обрабатываемая на фрезерном станке |

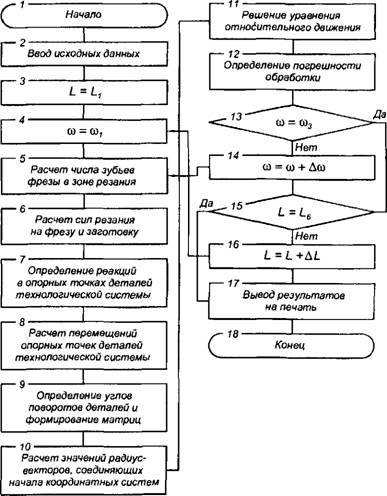

Пусть на станке обрабатывается заготовка призматической формы (см. рис. 1.9.3). Расчет погрешности фрезерования проводился в соответствии с алгоритмом, показанным на рис. 1.9.4. Погрешности рассчитывались в 18 точках, расположенных в трех продольных и шести поперечных сечениях.

|

Рис. 1.9.4. Алгоритм расчета погрешности фрезерования |

После ввода исходных данных (блок 2) переменной L присваивается значение L\ (блок 3), т. е. заготовка выводится в заданное сечение. Затем фреза поворачивается на угол Ш) таким образом, чтобы зуб фрезы со вместился с первой точкой первого сечения заготовки, и переменной (II присваивается значение сої (блок 4). Определяется число зубьев фрезы, находящихся в зоне резания (блок 5). Это позволяет рассчитать силы ре зания, действующие на фрезу и заготовку (блок 6) и приступить к расчет \ перемещений и поворотов координатных систем эквивалентной схемы.

Расчеты ведутся в следующем порядке: определяются реакции в опорных точках деталей технологической системы (блок 7); рассчитываются перемещения опорных точек деталей технологической системі, I (блок 5); определяются углы поворотов координатных систем и форми руются матрицы поворотов (блок 9); определяются значения ради>с векторов, соединяющих начала координатных систем (блок /0); по уран нению относительного движения рассчитывается значение радиус вектора, определяющего положение вершины зуба фрезы в заданной том ке обработанной поверхности (блок //) при наличии упругих перемете ний; определяются погрешности обработки в заданной точке (блок 12) как разница между заданным значением радиус-вектора и расчетным значением.

Если переменная ш = со3 (блок 13), т. е. определена погрешность в за данных точках сечения, то переходят к следующему сечению заготовки (блок 15). Если переменная изФ ш3 (блок 13), то фреза поворачивается на угол Дш, переменной со присваивается значение со + Дсо (блок 14) и расчеты повторяются с блока J.

Если условие блока 15 выполняется, т. е. рассмотрены все сечения заготовки, расчеты заканчиваются выводом на печать погрешности обра ботки в заданных точках заготовки. Если условие блока 15 не выполняет ся, заготовка перемещается на величину AL (ДL = L, - /-,_)) и переменной L присваивается значение (1( - U. О и расчеты повторяются с блока 4 В табл. 1.9.1 показаны варьируемые параметры.

На основании приведенного алгоритма была разработана программа для расчетов на ЭВМ. По результатам расчета во всех точках всех сече ний погрешность обработки колебалась от 0,015 мм до 0,214 мм. Максимальное расхождение измеренной погрешности обработки с расчетным значением получилось в точке 1 (см. рис. 1.9.3) первого сечения и составило 0,02 мм при погрешности обработки 0,214 мм, а расчетной - 0,194 мм С помощью данной программы определяются значения элементов режи ма фрезерования, обеспечивающие заданную точность обработки.

|

Таблица 1.9.1

|

|

Примечание. В - ширина фрезерования; D - диаметр фрезы; / - длина фрезерования; п - частота вращения шпинделя; z - число зубьев фрезы; ср - главный угол в плане. |

Определив по справочникам рекомендуемые для заданных условий обработки элементы режима фрезерования, рассчитывается погрешность

Фрезерования АЛ = Лф - Л в каждой точке полученной поверхности. Если окажется, что AR > Т, где Т - допуск на отклонение R, то необходимо внести коррективы в значения одного из элементов режима фрезерования (как правило, в продольную подачу).

С этой целью расчеты погрешности повторяют с меньшим значением величины 5М, и ее величина уменьшается до тех пор, пока не будет

Достигнуто равенство AR = Т.

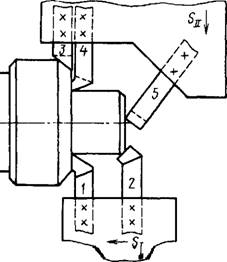

Более сложно решается задача назначения режимов при многоинст - рументной обработке. Например, на практике выбор режимов резания для многорезцовой обработки производится следующим образом.

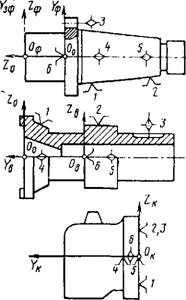

По составу и числу инструментов, требованиям к точности обработки, по виду обработки назначаются ориентировочные значения подач суппортов (см. рис. 1.9.5). Затем находят экономичные стойкости инструментов при их изолированной работе. Найденные по экономичным стойкости и подаче экономичные скорости резания корректируются с

|

Рис. 1.9.5. Схема многорезцовой наладки |

Учетом кинематической связанности подач и скоростей резания на отдельных инструментах. Такая методика имеет следующие недостатки нет гарантии получения заданной точности обработки; не учитывается взаимное влияние факторов, действующих на разных резцах, на погрет ности обработки каждой поверхности.

Отмеченные недостатки методики присущи не только для одно шпиндельных многорезцовых токарных станков, но и для других станков многоинструментной обработки.

По данным многочисленных исследований, доминирующим факто ром в образовании погрешностей при многорезцовой обработке являются упругие перемещения, что объясняется обработкой заготовки одноврс менно несколькими резцами и недостаточной жесткостью станка.

Изменение условий обработки на одном из резцов влечет за собой и общем случае не только количественное, но и качественное изменение характера процесса образования погрешности на поверхностях, обраба тываемых другими резцами. Эта взаимосвязь обусловлена сложным хл рактером упругих перемещений общих звеньев технологической системі.! под действием постоянно изменяющихся сил резания и их моментов действующих на разных резцах в течение обработки. Поэтому влияние н.< ючпость обработки изменения режимов резания на отдельных инструментах необходимо рассматривать как функцию от комплекса условий оОработки на других инструментах.

Для решения такой задачи тоже методом координатных систем с деформирующими связями строится математическая модель механизма образования погрешностей многоинструментной обработки, посредством ко юрой с помощью ЭВМ устанавливаются зависимости между погрешностями обработки от каждого обрабатывающего инструмента и режимами обработки. С помощью этих зависимостей можно определить ре - жимі.1, обеспечивающие заданную точность.