Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Влияние упругих перемещений на точность изготовления детали

Упругое перемещение является функцией силы и жесткости. К сипам, порождающим упругие перемещения технологической системы, относятся сила резания, сила зажима, центробежная сила и др.

Жесткость технологической системы определяется жесткостью /з части технологической системы, с которой связана заготовка, жесткостью самой заготовки /д и жесткостьюуи части технологической системы, с которой связан обрабатывающий инструмент.

В свою очередь жесткости частей технологической системы зависят но многом от схемы базирования заготовки и инструмента, а жесткость заготовки - от ее конструкции.

Таким образом, в общем случае можно записать, что относительное упругое перемещение заготовки и инструмента

Где у - упругое относительное перемещение заготовки и инструмента; г, упругое перемещение заготовки относительно станины станка; уй - собственные упругие деформации заготовки; у„ - упругое перемещение инструмента относительно станины станка.

Представим каждое слагаемое уравнения (1.6.1) как отношение силы к жесткости, тогда

Р р р

У = — + — + — J 3 J д J и

Іде/з, Уд, уи - жесткость соответственно группы деталей от заготовки до і танины, заготовки и группы деталей от инструмента до станины.

Рассмотрим образование каждого из слагаемых формулы (1.6.2) и их влияние на геометрические погрешности детали.

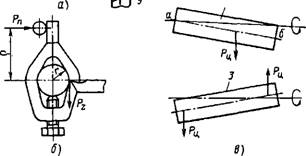

Влияние сил на погрешность обработки. Рассмотрим влияние действующих сил на примере изготовления вала при его базировании на токарном станке в центрах с односторонним поводком (рис. 1.6.10).

Эта схема базирования широко применяется не только на токарных, но и на шлифовальных, зубообрабатывающих и других станках.

При такой схеме базирования действует сила резания Р, сила РП, возникающая при передаче крутящего момента от планшайбы к заготов - м\ и центробежная сила Ри.

|

|

£ ї[ ^--------------- &

|

1

Рис. 1.6.10. Схемы сил, действующих при обработке вала на токарном станке: А - составляющие силы резания; б - сила, передаваемая поводком; в - центробежные силы |

Представим силу резания как сумму трех ее составляющих

Р. = Ср__!Sу:vК.;

У Р> У'

Px=Cvxt*xSyx\mK

Где Ср.., Ср>, Срд. - коэффициенты, характеризующие свойства обрабаты ваемого материала и материала режущего инструмента; t - глубина резания; S - подача; v - скорость резания; Кх, Ку, Кг - коэффициенты, харак теризующие условия обработки; xz, ху, хх, nz и др. - показатели степени.

Силу, передаваемую поводком, определяют из схемы (рис. 1.6.10, 6У

|

|

Где р, г - плечи действия сил соответственно Рп, Р..

Центробежная сила обусловлена неуравновешенной массой и поло жением заготовки относительно оси вращения шпинделя. Существую і

Гри характерные схемы расположения неуравновешенных масс заготовки (см. рис. 1.6.10, в) относительно оси вращения шпинделя: 1,2- статическая неуравновешенность (различаются характером распределения неуравновешенной массы и положением точки приложения силы Рц); 3 - динамическая неуравновешенность (действует момент центробежных сил). Следует иметь в виду, что по мере снятия неуравновешенной части материала значения силы Ри будут изменяться и будет смещаться точка ее приложения.

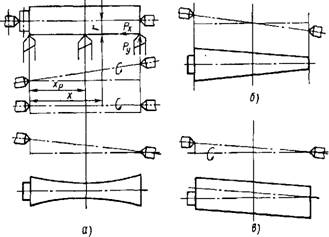

Раскроем составляющие уравнения (1.6.1) для принятой схемы базирования заготовки (рис. 1.6.11), представляющей собой гладкий вал:

|

Р J 3.U |

|

Лр |

|

У 3 |

(1.6.3)

І де L - длина заготовки; jcp - координата положения вершины резца на оси заготовки; jnM - жесткость переднего центра; /3 ц - жесткость задней центра.

ПуСТЬ 7п. ц=Лц-

|

Рис. 1.6.11. Схема образования упругих перемещений переднего и заднего центров и погрешности вала при токарной обработке: А, б, в - под действием сил Pv. Рг, Рп соответственно |

Величина упругого прогиба ул оси гладкого вала под резцом в сечении х = LI2 определяется с помощью уравнения

Рх2(1-х)2х2

V™ =-------------------- , (1.6.4)

Я 3 EJL

Где Е - модуль упругости первого рода; J - момент инерции; х - координата сечения, в котором рассчитывается прогиб.

Упругое перемещение резца:

Рассмотрим влияние каждой из действующих сил на упругие перемещения технологической системы и погрешность детали.

Сила Ру. Влияние Ру на у3 происходит следующим образом. По мере перемещения резца от заднего центра к переднему центру под действием силы Ру происходят непрерывные упругие перемещения обоих центров, зависящие от положения резца на оси вала, в результате происходит поворот оси вала.

Когда резец находится у заднего центра, упругое перемещение последнего _у3ц будет максимальным, а упругое перемещение переднего центра равно 0, когда резец находится у переднего центра: vnu = max.

= 0.

По мере перемещения резца вдоль оси х от заднего центра к переднему центру поворот оси вала будет уменьшаться и в положении х = L/2 ось вала станет параллельна начальному положению, при усло - вииуп. ц=/,ц.

При дальнейшем движении резца ось вала начнет поворачиваться в другую сторону. Если построить огибающую кривую положений линии центров, то она будет иметь вид параболы в соответствии с уравнением (1.6.3).

В результате под действием силы Ру на детали от слагаемого у, уравнения (1.6.3) появится погрешность формы детали в продольном сечении в виде "корсетности" (см. рис. 1.6.11, а).

Влияние Ру на ул, как следует из уравнения (1.6.4), вызовет прогиб

Вала.

По мере перемещения резца от заднего центра к переднему величина прогиба будет увеличиваться и при х = L / 2 достигнет максимального значения, а затем прогиб начнет уменьшаться. Из-за прогиба вала будет уменьшаться снимаемый припуск и в результате на валу появится погрешность геометрической формы в продольном сечении в виде "бочко - образности" (рис. 1.6.12).

|

|

|

|

|

Рис. 1.6.12. Образование погрешности обработки от упругого прогиба вала |

Влияние РуШун можно рассчитать с помощью зависимости

|

(1.6.5) |

У И = РУ 1 Ju ■

Поскольку величина^ под действием силы Ру не зависит от положения резца по оси X, поэтому у„ вызовет постоянную по величине погрешность диаметрального размера, а направление этой погрешности зависит от положения центра поворота суппортной группы.

Сила Рх влияет нау3 следующим образом. Поскольку сила Рх параллельна оси А-и действует на плече, равном радиусу детали, то образуется момент, направленный по часовой стрелке, величина которого не зависит от положения резца на оси X. Под действием этого момента возникают упругие перемещения центров, при этом перемещение переднего центра направлено от резца, а заднего центра - на резец (рис. 1.6.11, б)\ в результате ось вала оказывается повернутой. Это вызывает погрешность формы нала в продольном сечении в виде конусности (рис. 1.6.11, б), направленной в сторону заднего центра. На величину уа сила Рх практически не влияет, так как направлена параллельно оси вала.

Влияние Рх на уИ определяется из (1.6.5). Величина ук остается постоянной при любом положении резца на оси X, что приводит к погрешности диаметрального размера, направление которой зависит от положения центра поворота суппортной группы.

Сила Р: направлена по оси Z(рис. 1.6.10, б) и упругие перемещения, вызванные Р., направлены перпендикулярно расстоянию между центром мила и вершиной резца. Вследствие этого величина относительного упру - іого перемещения заготовки и резца от силы Р. влияет на приращение радиуса детали величиной на порядок меньше и поэтому, как правило, ной погрешностью можно пренебречь.

Сила Р„. Из рис. 1.6.10, б видно, что Рп влияет только на^ Перене - ч'м силу Рп в центр вала (см. рис. 1.6.10, б), тогда получим пару сил и і илу Р„, приложенную в центре вала. Последняя вызовет упругое перемещение переднего центра, в результате произойдет поворот оси вала опюсительно заднего центра (рис. 1.6.11, в).

Поскольку сила Рп вращается вместе с валом, то будет иметь место вращение повернутой оси вала вокруг оси шпинделя. Это приведет к появлению эксцентриситета профиля вала относительно центровых отверстий, причем эксцентриситет будет уменьшаться по мере приближения к заднему центру (рис. 1.6.11, в).

Изменение величины упругого перемещения переднего центра относительно оси вращения под действием Р„ по мере движения резца вдоль оси X:

Yn.«-Ay - О-6-6)

Упц L

Согласно (1.6.6), величина уп ц уменьшается по мере приближения к заднему центру. В результате ось обработанной поверхности вала окажется повернутой относительно линии центровых отверстий вала.

Центробежная сила Ра. В рассматриваемом случае сила Ри оказывает непосредственное влияние только на у2 и уЛ. Центробежная сила, так же как и сила Рп, смещает ось вала относительно оси вращения шпинделя, что приводит к образованию эксцентриситета обработанной поверхности относительно линии центровых отверстий вала (см. рис. 1.6.11, в). Ри обусловлена наличием неуравновешенной массы, которая зависит от геометрической формы заготовки и положения последней относительно оси вращения.

Характерные схемы заготовки с неуравновешенной массой относительно оси вращения шпинделя, вызывающие центробежные силы, приведены на рис. 1.6.10, в. В первых двух случаях имеет место статическая неуравновешенность, когда действует только Ри. В третьем случае имеет место динамическая неуравновешенность, когда действуют две противоположно направленные силы Рш образующие момент. Вид неуравновешенности оказывает влияние на характер изменения эксцентриситета по оси X. Следует иметь в виду, что по мере снятия с заготовки неуравновешенной массы материала будут изменяться как сила Рц, так и положение ее точки приложения.

В процессе обработки одновременно могут действовать все рас смотренные силы и при этом изменяться по величине, направлению и положению точек приложения. В итоге их совместного действия на дета ли получается суммарная погрешность обработки.

Влияние переменной жесткости технологической системы на по грешность обработки. На погрешность детали большое влияние оказы вает переменная j, при этом устранять переменную j оказывается сложно

гак как часто она является результатом конструктивного решения технологической системы.

Переменная j по пути движения инструмента вызывает погрешность формы обработанной поверхности, в ряде случаев и погрешность положения этой поверхности относительно технологических баз детали. Рассмотрим несколько примеров влияния неравномерности жесткости на погрешность детали.

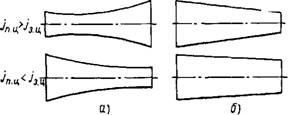

Влияние неравенства j переднего и заднего центров. Под действием силы Ру в результате разности жесткостей центров на детали возникает кроме "корсетности" конусность, направление которой определяется характером неравенства j центров.

Приу'п. и>Ли конусность будет направлена в сторону переднего центра, а при./'„.и <73.4 _ в сторону заднего центра (рис. 1.6.13, а).

Под действием СИЛЫ Рх при _/пц > у'з ц конусность будет больше по сравнению С конусностью ОТ действия Рх при /п ц = _Д ц, а приyn u <:ji. u конусность будет меньше (рис. 1.6.13, б). Под действием Ри неравенство жесткости центров скажется на характере изменения эксцентриситета по оси X.

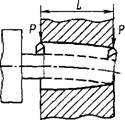

Изменение жесткости гладкого вала в результате съема с него припуска сказывается на погрешности формы в продольном сечении. Как только начинается съем припуска, вал превращается из гладкого в двухступенчатый (рис. 1.6.14) с непрерывно изменяющимся соотношением длин ступеней, и в конце прохода становится опять гладким.

|

От силы Ру |

|

От силы Рх |

|

Jn. u.<h. u, |

|

Рис. 1.6.13. Погрешность формы вала из-за неравенства жесткостей переднего и заднего центров: А - под действием силы Ру; б - под действием силы Рх |

|

Jn. n^J з. и. |

|

|а- |

Рис. 1.6.14. Схема точения гладкого вала:

1,2- ступени вала

Прогиб _уд гладкого вала под действием силы резания в сечении

|

(1.6.7) |

|

Л = |

|

6 EJL |

„з

Px2p(L-xp)2

2— + -

*р L-x р x2(L-xp)

Где х - координата положения поперечного сечения, в котором определяется прогиб (см. рис. 1.6.11); jcp - координата точки приложения поперечной силы; L - длина детали; J - момент инерции; Р - поперечная сила; Е - модуль упругости второго рода.

Но эта зависимость справедлива, если не учитывать изменения диаметрального размера вала вследствие съема припуска. С учетом этого обстоятельства прогиб вала в переходном сечении от одной ступени к другой будет определяться с помощью зависимости

Где J\, J2 - моменты инерции ступеней 1 и 2.

Влияние фактора переменной массы на точность обработки становится существенным, когда снимаемый припуск составляет не менее 20 % от диаметра при условии, что вал относится к группе нежестких валов, у которых lld> 15.

Малая жесткость в угловом направлении у тонкостенных деталей типа кольца втулки вызывает погрешность формы в поперечном сечении.

Рис. 1.6.15. Искажение формы отверстия тонкостенного кольца в поперечном сечении:

|

Рис. 1.6.16. Погрешность формы отверстия в продольном сечении при растачивании с выдвигающимся шпинделем |

А - искажение формы кольца в трехкулачковом патроне; б - форма отверстия в кольце после обработки

На рис. 1.6.15 показано тонкостенное кольцо, установленное в трехкулачковом патроне. Под действием сил зажима Р происходят упругие деформации кольца под кулачками (рис. 1.6.15, а). В результате при растачивании отверстия резец будет снимать неравномерный по величине припуск в зависимости от угла поворота. После снятия со станка кольцо примет первоначальную форму и в поперечном сечении отверстия появится погрешность формы (рис. 1.6.15, б).

Переменная жесткость обрабатывающего инструмента вызывает погрешность геометрической формы. Наиболее характерным примером является обработка консольным инструментом с изменяющимися вылетом. На рис. 1.6.16 показана схема обработки отверстия расточной оправкой, установленной на выдвигающемся шпинделе. По мере выдвижения шпинделя его вылет увеличивается, жесткость уменьшается, а упругое перемещение увеличивается. В результате обработанное отверстие получается с погрешностью формы в продольном сечении.