Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Поднастройка технологической системы

Под влиянием многочисленных факторов первоначальная точноеіь настройки технологической системы теряется и размер детали начинает приближаться к одной из границ поля допуска. Если не предпринять каких-либо мер, размер очередной детали может выйги за границу поля допуска и деталь окажется бракованной. Чтобы избежать брака, технологическую систему необходимо периодически или непрерывно поднаст раивать, т. е. управлять настройкой технологической системы.

Сущность процесса управления настройкой заключается в получении информации об управляемой величине, переработке полученной информации и внесении соответствующих коррективов В ХОД ГЄХНОЛОІ иче - ского процесса.

Все методы управления точностью обработки можно сгруппирован, по информационному признаку на три группы:

1) управление по результатам предварительного измерения (по входным данным);

2) управление по результатам текущих измерений в процессе работы технологической системы;

3) управление по результатам обработки (по выходным данным).

Процесс управления точностью может осуществляться вручную, когда оператор измеряет погрешность обработки и вносит посредством тех или иных механизмов поправку, и автоматически - с помощью систем автоматического управления.

В последнее время автоматические системы управления все более широко применяются, поэтому будем рассматривать вопросы управления с помощью автоматических систем.

Управление по входным данным. Методы управления точностью обработки по входным данным основаны на предварительном определении состояния технологической системы, характеристик-заготовок, поступающих на обработку, вычислении на основе полученной информации ожидаемой погрешности и внесения соответствующей поправки в относительное положение или движение заготовки и обрабатывающею инструмента.

Главным преимуществом методов управления этой группы является возможность внесения поправки без запаздывания, поскольку процесс управления осуществляется до начала работы. Другим преимуществом является сравнительная простота в получении информации, так как техноло - I ическая система в это время не работает, и доступ к ней не затруднен.

Однако при этом необходимо знать механизм образования погрет ностей и его математическое описание, чтобы рассчитывать с высокой точностью поправку, которую надо внести для устранения ожидаемой погрешности. И здесь возникают значительные сложности из-за отсутсі вия адекватных математических моделей. С другой стороны, надо также учесть влияние и тех факторов, которые будут действовать во время работы

На практике методами управления первой группы удается компен сировать систематическую составляющую погрешность постоянной во личины практически без учета динамики (за редким исключением), т с без учета той части погрешности, которая возникает в процессе обрабої ки. К компенсируемым погрешностям относятся, например, систематические погрешности кинематических цепей и погрешность относительною положения рабочих поверхностей в статике.

В осуществлении методов управления первой группы нашли досі а точно широкое распространение различного рода коррекционные усі ройства для компенсации систематических погрешностей. Рассмотрим устройства такого рода в случае резьбошлифовального станка. Кинема тика станка должна обеспечивать высокую точность относительного вин тового движения шлифовального круга и заготовки, так как эти станки предназначены для шлифования высокоточных резьб. Однако в силу не точности изготовления деталей, выполняющих роль кинематические звеньев и, в первую очередь, в результате ошибок в шаге ходового винта станка закон относительного движения нарушается. И эта погрешносп. имеет систематическую составляющую в виде накопленной ошибки ша га. В задачу коррекциоиного устройства входит компенсировать эту по грешность.

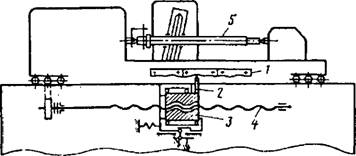

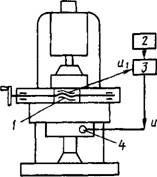

На рис. 1.10.15 показан в качестве примера резьбошлифовальнын станок с системой коррекции. В процессе резьбошлифования кругом шток 2 механизма коррекции скользит по профилю коррекционной ли нейки / и в зависимости от его изменения получает дополнительные перемещения в направлении, перпендикулярном ходовому винту. Посрс і ством кинематической связи эти дополнительные перемещения штока сообщают гайке 3 дополнительные повороты относительно ходовою винта 4 станка. В результате изменяется скорость поступательного перемещения стола станка вместе с обрабатываемой заготовкой 5.

С помощью системы коррекции сокращается систематическая со ставляюшая погрешности, обусловленная главным образом неточності. н> рабочей пары винт-гайка. При этом остаются нескомпенсированными погрешности шага, вызванные изнашиванием шлифовального круга, теп ловыми и упругими перемещениями элементов технологической системы

|

Рис. 1.10.15. Схема резьбошлифовального станка с системой коррекции |

В зависимости от требуемой точности перемещения рабочего органа юй или иной машины, механизма, ходовые винты делятся на пять классов точности. Одним из наиболее важных параметров точности ходового винта является точность шага резьбы. Чем выше класс точности ходового винта, тем сложнее технология и выше трудоемкость его изготовления. Гак, например, на изготовление закаленного ходового винта первого класса точности длиной в 950 мм затрачивается 7... 10 ч. При этом время изготовления резьбы составляет около 50 % общих затрат времени.

Высокая точность резьбы ходовых винтов обеспечивается за счет введения чистовой и отделочной операций, осуществляемых на прецизионных станках, оснащенных различного рода системами коррекции.

Применение таких систем коррекции наиболее эффективно, когда доминирует систематическая составляющая погрешности, поэтому возникает задача выделения этой погрешности из суммарной.

Определение систематической составляющей осуществляется следующим образом. Вначале обрабатывается резьба ходового винта одного из партии винтов, подлежащих изготовлению на данной операции. По результатам измерения погрешности шага резьбы этого винта определяется накопленная погрешность шага, и после этого изготовляется коррек- ционная линейка с соответствующим профилем. Однако прежде чем изготовить коррекцийнную линейку, определяют систематическую ошибку шага.

Винт, обработанный в условиях, в которых предполагается изготовлять всю партию ходовых винтов, устанавливается в измерительную машину и подвергается тщательному контролю. С высокой точностью измеряется шаг по длине винта в одной из случайно выбранных плоскостей продольного сечения шага по правой и левой стороне профиля резьбы По данным измерений рассчитываются среднеарифметические значения погрешности шага и по ним строится график погрешности шага по длит винта. Профиль коррекционной линейки определяют как зеркальное изо бражение измеренной погрешности шага.

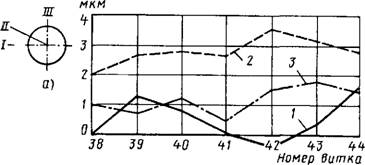

Если измерение шага провести в другой плоскости продольного се чения винта, то в силу наличия циклической ошибки шага график изменения шага по длине винта будет другим. Для подтверждения изложен ного выше предположения был поставлен следующий эксперимен I У десяти ходовых винтов первого класса точности с шагом в шесть ниток на дюйм были проведены измерения погрешности шага в плоскостях трех продольных сечений I - III (рис. 1.10.16).

Как следует из рис. 1.10.16, а, погрешности в сечениях I и II сущес і венно отличаются друг от друга. Если теперь сопоставить графики по грешностей у десяти винтов в одном и том же фиксированном продолI. ном сечении, то эти графики тоже будут отличаться друг от друга из-за наличия случайной составляющей погрешности. Таким образом, от тої о. в каком сечении будет измеряться погрешность шага у обработанною ходового винта, зависит характер внесения поправки и степень повышения точности. При этом часть погрешности окажется некомпенсированной, причем в зависимости от углового положения сечения оставшаяся погрешность будет разной.

|

Рис. 1.10.16. Погрешность шага ходового винта в разных продольных сечениях: А - угловое расположение сечений; б - погрешность шага по длине резьбы (кривая 1 - сечение /; кривая 2 - сечение //; кривая 3 - сечение III) |

Другим недостатком рассматриваемого способа коррекции является сохранение влияния на погрешность шага систематических факторов, изменяющихся во времени, и случайных факторов. К первым, прежде всего, относятся тепловые погрешности элементов технологической системы, а также изнашивание шлифовального круга. Для компенсации этих факторов необходимо периодически или непрерывно вносить поправку в настройку технологической системы. Тепловые деформации технологической системы компенсируют коррекционной линейкой, устанавливаемой с наклоном. В других случаях ее делают сборной, состоящей из нескольких секций. Перемещая их друг относительно друга, можно частично компенсировать нелинейность погрешности шага, однако и в этом случае удается сократить лишь часть погрешности от тепловых деформаций, так как эту составляющую сложно определить с требуемой точностью в связи с тем, что она изменяется от детали к детали; кроме того, в случае значительного перерыва в работе технологическая система остывает, и тепловые деформации существенно изменяются. Этот фактор может оказывать существенное влияние на точность обработки, так как даже при обработке партии ходовых винтов из десяти штук их обработка будет длиться несколько смен. Поэтому после перерывов в работе, а также в начале смены станок необходимо предварительно разогревать, что снижает производительность обработки.

На точность шага нарезаемой резьбы с системой коррекции существенное влияние оказывают также и случайные факторы, и в первую очередь колебание припуска. Вот почему системы коррекций не всегда позволяют обеспечивать требуемую точность.

Управление по выходным данным. Компенсация погрешности обработки таким методом (получил название метода активного контроля) осуществляется, как правило, периодически в момент, когда погрешность размера приближается к границе поля допуска. Преимущества заключаются в простоте определения поправки, которую необходимо внести для компенсации погрешности обработки, а недостаток - запаздывание в получении информации, так как измеряют погрешность обработки после того как вся деталь или ее часть обработана.

Активный контроль нашел сравнительно широкое распространение. Его функции сводятся, главным образом, к компенсации погрешности, обусловленной совокупным действием систематических факторов как постоянных по величине, так и изменяющихся во времени. К таким факторам в первую очередь относятся геометрические погрешности и изнашивание.

В станкостроении наиболее распространен активный контроль н шлифовальных станках. При обработке на этих станках изнашивание шлифовального круга доминирует среди других погрешностей и отлича ется большой скоростью изменения.

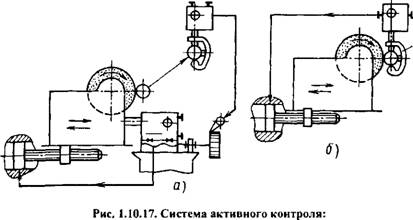

На рис. 1.10.17 приведена система активного контроля. В процессе обработки партии деталей каждая деталь после схода со станка подверга ется измерению скобой (рис. 1.10.17, а). Измеренная величина в виде электрического сигнала поступает на сравнивающее устройство, где она сопоставляется с заданным значением. Если между этими величинами имеется разница, то на этой основе формируется величина управляющего сигнала, поступающего на исполнительный механизм (подналадчик). вносящий поправку в относительное положение рабочих поверхностей, н данном случае - в относительное положение режущих кромок инструмента и технологических баз заготовки.

Еще одно преимущество методов управления этой группы заключа ется в измерении точности в статическом состоянии, когда деталь измеряется вне станка. Однако, как уже отмечалось, это преимущество влечем за собой и недостаток в виде увеличения запаздывания во внесении по правки, а это отражается отрицательно на повышении точности этим путем.

При использовании систем активного контроля приходится решать такие задачи, как уменьшение величины запаздывания в управлении точ ностью и выделение систематической составляющей из суммарной по грешности.

|

А - контроль детали после обработки; б - контроль детали на станке |

С целью сокращения запаздывания стали создавать системы активного контроля, где измеритель /, контролирующий обработанную деталь, располагается следом за режущим инструментом (рис. 1.10.17, б). При гаком измерении существенно уменьшается величина запаздывания, но при этом появляются дополнительные трудности с измерением детали. Измерение осуществляется на станке в условиях съема стружки, подачи ('С)Ж, вибраций станка и т. п.

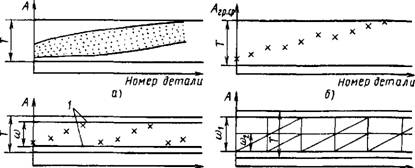

Чтобы определить момент внесения поправки, применяют 100 %-ный или выборочный контроль и строят точечные диаграммы (рис. 1.10.18, а).

Сложность управления по данным точечной диаграммы заключается н том, что действие случайных факторов затрудняет определение погрешности, обусловленной систематическими факторами, и не позволяет точно прогнозировать погрешность следующей детали. Чтобы выявить влияние на погрешность обработки совокупного действия систематических факторов, строят точечную диаграмму групповых средних размеров.

|

|

|

Номер детали |

|

Номер детали |

|

Г) |

Номер детали в)

Рис. 1.10.18. Точечные диаграммы:

А - размеров обработанных деталей в партии; б - групповых средних

Размеров в партии обработанных деталей; е - при поднастройке по групповым средним размерам; г - при разной частоте поднаетроек; д - при поднастройке малыми импульсами

Например, определяют средний размер у первых пяти деталей, потом у следующих пяти деталей и т. д. (рис. 1.10.18, 6). Такие точечные диа граммы позволяют выявить систематическое изменение погрешности обработки.

Однако при приближении группового среднего размера к границе поля допуска может оказаться, что размер одной детали из группы под влиянием случайных факторов выйдет за границу поля допуска. Чтобы этого избежать, на точечной диаграмме проводят контрольные границы (рис. 1.10.18, в). Как только групповой средний размер приблизится к контрольной границе, в технологической системе осуществляют подна - стройку изменением размера статической настройки. Чем чаше проводят поднастройку, тем с большей точностью можно вести обработк\ (рис. 1.10.18, г). Из рис. 1.10.18, г видно, что ш2 становится в 2 раза меньше СО] при повышении частоты поднастройки в 2 раза.

Поднастройка по каждой детали получила название поднастройки малыми импульсами (рис. 1.10.18, <)). Установлено, что при поднастройке по каждой детали погрешность обработки не уменьшается до нуля, а, наоборот, иногда даже увеличивается. Объясняется это действием слу чайных факторов.

Пусть на вертикально-фрезерном станке обрабатывается партия де талей. Поступающие на обработку заготовки имеют различные размеры вследствие чего меняется величина припуска на каждой заготовке (рис. 1.10.19). Когда будет обработана первая заготовка, с максимальным припуском Z^, деталь получится с наибольшей пофешностью Атах В соответствии с этим система активного контроля осуществит поднаст ройку станка на фрезерование следующей заготовки в сторону уменьше ния размера на величину А^. Однако второй заготовкой случайно оказалась заготовка с минимальным припуском Zmin, когда и без поднастройки погрешность ее обработки Ат„ будет минимальной. Но с учетом внесен ной поправки погрешность обработки второй детали вместо того, чтобы уменьшиться, окажется увеличенной и может выйти за пределы допуска.

Попытки сокращения погрешности от случайных факторов применением систем активного контроля, оснащенных вычислительными уст ройствами, с помощью которых импульс поднастройки определяли веро ятностными методами, не дали практически ощутимых результатов, а лишь существенно усложнили системы активного контроля и их эксплуа тацию.

С целью устранения указанных недостатков необходимо свести к минимуму погрешность обработки, обусловленную действием случайных

Рис. 1.10.19. Фрезерование заготовок с разной величиной припуска

Факторов. Задача решается методом управления по текущим показателям процесса обработки.

Управление точностью по текущим показателям хода технологического процесса. Методы такого управления основаны на получении информации о точности относительного положения технологических баз заготовки и режущих кромок инструмента в процессе обработки через измерение показателей хода технологического процесса, с последующим преобразовании полученной информации в управляющий сигнал и внесении соответствующей поправки.

|

|

|

J |

|

2 |

|

1 * |

К преимуществам такого управления относится возможность компенсировать погрешность обработки в момент ее возникновения. В результате становится возможным компенсировать погрешности обработки от действия как систематических, так и случайных факторов.

К показателям хода технологического процесса относятся действующие силы, крутящий момент, упругие и тепловые перемещения, вибрации и другие показатели, находящиеся в функциональной связи с размером относительного положения заготовки и обрабатывающего инструмента. В процессе управления, измеряя значения того или иного показа - геля хода технологического процесса, сравнивают его с заданным значением и для устранения их разницы вносят поправки в те параметры, которые находятся в функциональной связи с измеряемой величиной. Например, если измеряют составляющую силы резания, то поправку вносят через изменение какого-либо аргумента ее функции, т. е. любой величины, стоящей в правой части уравнения силы резания:

Р = CptxSy\" • HRC • К,

І де Ср - коэффициент, зависящий от материала заготовки и условий обработки; t - глубина резания; S - подача инструмента; v скорость реза

ния; HRC - твердость материала заготовки; К - коэффициент; х, у, п показатели степени, зависящие от условий обработки.

С целью управления процессом технологическую систему оснащаю і различными чувствительными элементами для измерения одного или нескольких вышеуказанных показателей, преобразующими и сравни вающими устройствами, исполнительными механизмами, с помощью которых вносят соответствующие поправки в технологический процесс В совокупности все эти устройства образуют систему автоматического управления.

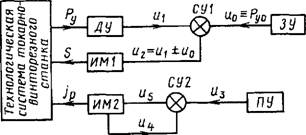

Управление по показателям технологического процесса в зависимости от поставленной задачи можно осуществлять по программе, с обратной связью или комбинированным способом (рис. 1.10.20).

При управлении по программе решается задача сокращения погрешности обработки, обусловленная совокупным действием систематических факторов; управление с обратной связью позволяет сокращать погрешность, обусловленную случайными факторами; комбинированное управление позволяет сокращать погрешность обработки, образованную совокупным действием случайных и систематических факторов.

Были разработаны многочисленные способы повышения точности обработки посредством управления различными показателями хода технологического процесса [1,7, 8].

Управление упругими перемещениями позволяет решить одну и і наиболее трудных задач в проблеме повышения точности обработки

„ СУ „

ЛУ

Jex

О У

Рис. 1.10.20. Схема управления процессом поднастройки:

|

ПУ |

ИМ |

"вых |

ОУ |

|

|

"вых.

|

А - по программе: 6-е обратной связью Ua = const; е - комбинированным способом U0 =Л0; 'ГУ - программное устройство; ИМ - исполнительный механизм; ОУ - объект управления: ЗУ - задающее устройство; СУ - сравнивающее устройство

Тдачу сокращения динамической погрешности, которая возникает в момент непосредственного съема материала, что затрудняет ее измерение.

Управление упругими перемещениями технологической системы іаключается в измерении относительного упругого перемещения у заготовки и режущего инструмента с последующим изменением значений параметров, функцией которых является у, или изменением относительного положения детали и инструмента для компенсации возникшего упругого перемещения.

Поскольку непосредственное измерение у во время обработки не представляется возможным, широкое распространение нашел косвенный метод. В качестве информации используют отклонения упругих перемещений звеньев технологической системы, силы резания или ее составляющих, крутящего момента, давления в цилиндре, потребляемой мощности, силы тока и других физических величин, связанных зависимостями с упругими перемещениями.

Главным условием получения высокой точности информации о у является наличие надежной и устойчивой зависимости между у и физической величиной р, выбранной в качестве источника информации. Опыт показывает, что наилучшие результаты получаются, если в качестве источника информации выбирают упругие перемещения звеньев технологической системы или деформацию специальной детали определенной жесткости, встраиваемой в технологическую систему.

С помощью управления упругими перемещениями решаются следующие задачи повышения точности обработки: 1) уменьшение полей рассеяния погрешностей размеров, относительных поворотов и геометрических форм поверхностей в партии деталей; 2) уменьшение погрешностей размеров, относительных поворотов и геометрических форм поверхностей детали.

Воздействовать на величину упругих перемещений можно по - разному. Наиболее часто в качестве параметра управления выступает характеристика, связанная с динамической настройкой технологической системы в соответствии с зависимостью

У = Ярез lj.

Из этой зависимости следует, что параметром управления может быть подача, скорость резания, геометрия режущей части инструмента и жесткость технологической системы.

Управление упругими перемещениями возможно и за счеі изменения размера статической настройки. Например, при фрезеровании для компенсации возникшего упругого перемещения изменяют размеры статической настройки путем перемещения стола с заготовкой на величину, равную упругому перемещению, но с обратным знаком.

Рассмотрим примеры систем автоматического управления упру гими перемещениями при решении различных задач повышения точ ности обработки деталей на станках.

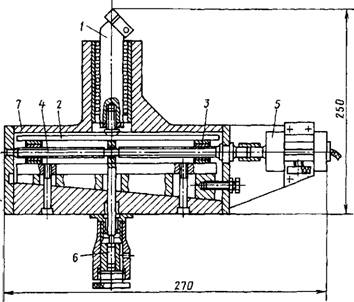

На рис. 1.10.21 показан блок системы автоматического управления упругими перемещениями вертикально-фрезерного станка.

Во время фрезерования в каждый момент фрезерования, под действием многих факторов нарушается заданный закон относительного движения фрезы и технологических баз заготовки.

При фрезеровании доминирующим фактором очень часто являются упругие перемещения элементов технологической системы станка. Стабилизируя упругие перемещения технологической системы, можно существенно повысить точность фрезерования как одной детали, так и партии деталей.

Поскольку непосредственное измерение относительного положения режущих кромок фрезы и технологических баз заготовки не представля ется возможным, так как зубья фрезы в это время режут металл, а техно логическими базами заготовка контактирует с приспособлением, остается путь косвенного измерения их положения.

В связи с этим измерительное устройство 1 (рис. 1.10.21) контроли рует упругое перемещение одного из элементов технологической систе мы - упругое перемещение гайки ходового винта относительно стола станка.

|

Рис. 1.10.21. Фрезерный станок с системами автоматического управления поднастройкой: 1 - измерительное устройство; 2 - задающее устройство; 3 - сравнивающее устройство; 4 - исполнительное устройство |

Исследованиями установлено, что между упругими перемещениями гайки и погрешностью обработки из-за относительного упругого перс-

мещения заготовки и фрезы существует однозначная зависимость. Поэтому по упругому перемещению гайки можно судить об относительном упругом перемещении детали и фрезы.

Как известно, упругое перемещение есть функция действующих сил и жесткости технологической системы. Наибольшее влияние при фрезеровании на величину упругого перемещения оказывает сила резания. Учитывая это обстоятельство, в качестве управляющего воздействия (параметра управления) выбрана величина продольной подачи стола станка, которая входит в формулу силы резания.

Работает система автоматического управления (САУ) следующим образом. Перед началом обработки с помощью соответствующего потенциометра и прибора со шкалой, проградуированной в единицах измерения относительного упругого перемещения заготовки и фрезы, задается уровень упругого перемещения (управляемая величина), который САУ должна поддерживать в течение всего времени обработки. Устройство 2 (рис. 1.10.21), с помошью которого задается уровень упругого перемещения, называется задатчиком, а значение задаваемой величины - уставкой. Уставка определяется из расчета обеспечения максимальной производительности обработки. Если уменьшить величину уставки, то для ее обеспечения потребуется вести фрезерование с меньшей силой резания. Следовательно, будет меньше среднее значение продольной подачи за рабочий ход и увеличатся затраты машинного времени, поэтому стремятся уставку задавать как можно больше. При этом в качестве ограничивающих факторов выступают прочность наиболее слабого звена технологической системы, мощность привода, технологические ограничения и др.

С помощью другого потенциометра устанавливается ограничение максимального значения продольной подачи S. Обычно в качестве ограничения Smax при черновом фрезеровании выступает максимально допустимая величина подачи на зуб Sz, а при чистовом фрезеровании - шероховатость обработанной поверхности.

Минимальное значение минутной подачи, как правило, не ограничивается, что позволяет САУ выполнять роль предохранителя от перегрузок технологической системы. После настройки САУ включается станок и начинается процесс фрезерования. В процессе фрезерования происходит непрерывное измерение фактического значения упругого перемещения гайки, которое преобразовывается в электрический сигнал подаваемый на сравнивающее устройство 3. На вход сравнивающего устройства от задатчика поступает сигнал ии, пропорциональный заданному значению упругого перемещения гайки. Сигналы и\ и ;/„ алгебраически суммируются. Если окажется, что они не равны, то на выходе сравни вающего устройства появится сигнал рассогласования и2 соответствую щего знака, равный их разности. Сигнал иг поступает на исполнительное устройство 4, представляющее в данном примере привод подачи, и измс няет величину продольной подачи (при этом знак рассогласования опре деляет увеличение или уменьшение продольной подачи). Величина подачи будет изменяться до тех пор, пока рассогласование не уменьшится до допустимого значения.

Описанная САУ, стабилизируя относительное упругое перемещение, тем самым стабилизирует размер относительного положения режу щих кромок фрезы и технологических баз заготовки в каждый момені обработки, а следовательно, повышается и точность фрезерованных деталей

Качество решения задачи повышения точности обработки во многом зависит от выбранного параметра управления упругими перемещениями.

Наиболее часто в качестве параметра управления выбирают подачу S Это объясняется большим влиянием S на силу резания (при незначитель ном изменении S значительно изменяется сила резания) и простотой тех нического решения изменения S. Однако с изменением S изменяется шероховатость получаемой поверхности и колеблется основное технологи ческое время обработки. Все это накладывает ограничение на диапазон изменения S. Поэтому наибольший эффект получается, когда в системе управления применяется комбинация параметров управления. В качестве примера такого решения рассмотрим систему управления упругими перемещениями токарно-винторезного станка.

На рис. 1.10.22 показана блок-схема САУ упругими перемещениями посредством изменения величины продольной подачи S на оборот заго товки и жесткости технологической системы. Блок-схема САУ содержи і два контура управления: первый стабилизирует упругое перемещение путем регулирования S, а второй - изменяет величину упругого переме щения посредством изменения по программе жесткости упругого элемента одного из звеньев размерной цепи, замыкающим звеном которой является расстояние между осью центровых отверстий заготовки и вер шиной резца.

Первый контур САУ работает следующим образом. В процессе об работки с помощью динамометрического узла ДУ измеряется радиальная составляющая Ру силы резания, на выходе ДУ появляется сигнал мь про порциональный величине Ру, и поступает на сравнивающее устройство СУ/, где алгебраически суммируется с м0, поступающим с задающею устройства ЗУ и пропорциональным заданной величине Р.

В случае разницы между их и щ на выходе СУ1 появляется сигнал рассогласования м2. который подается на исполнительный механизм ИМІ, представляющий собой электромашинный усилитель ЭМУ и электродвигатель постоянного тока привода продольной подачи. Сигнал и2, усиленный с помощью ЭМУ, изменяет скорость вращения ротора электродвигателя и как следствие величину S, в сторону сокращения сигнала и2. Изменение S происходит до тех пор, пока сигнал м, станет равным сигналу и0, а это означает, что фактическая Ру стала равной заданной Руо.

В задачу второго контура САУ входит изменение жесткости jc технологической системы по заданной программе по пути продольного перемещения резца во время обработки. Изменение jt осуществляется посредством изменения жесткостиур регулируемого звена.

Программное управление жесткостью происходит следующим образом: с программного устройства ПУ поступает сигнал щ, пропорциональный величинеу'р, которая обеспечивает требуемые значения технологической системе по координате х перемещения резца вдоль оси заготовки. Сигнал щ через сравнивающее СУ2 поступает на ИМ2, с помощью которого изменяется величинаjv на нужную величину.

|

Рис. 1.10.22. Блок-схема двухконтурной САУ упругими перемещениями токарного станка: ДУ - динамометрический узел; СУ1 и СУ2 - сравнивающие устройства; ЗУ-задающее устройство; ИМ1 и ИМ2 - исполнительные механизмы; ПУ - программное устройство |

|

Обратная связь |

Полученное значение jp контролируется датчиком положения, с которого сигнал «4 по каналу обратной связи поступает на СУ2. где сравнивается с заданным щ. В случае их несовпадения появляется сигнал ms.

Который поступает на ИМ2 и изменяет величину jv так, чтобы она была равна требуемому значению.

В рассматриваемой САУ блоки ДУ и ИМ2 совмещены в одном устройстве, схема которого приведена на рис. 1.10.23. Динамометрический узел представляет собой верхнюю часть суппорта. Это же устройство используется как ИМ2 для регулированияур.

Во время обработки с этим суппортом действие радиальной составляющей силы резания передавалось через резец /, лежащий на роликах, на упругий элемент 2, выполненный в виде плоской пружины, свободно лежащей на двух опорах. Опорами являлись гайки 3 с правой и левой резьбой, через которые проходил винт 4 тоже соответственно с правой и левой резьбой. Возникающий под действием силы Ру прогиб упругого элемента 2 измеряется индуктивным датчиком б и преобразовывается в электрический сигнал их и подается на СУ/, т. е. работает как ДУ.

|

Рис. 1.10.23. Устройство для измерения Ру и изменения жесткости упругого элемента: 1 - резец; 2 - пружина (пластина); 3 - опоры; 4 - винт; 5 - электродвигатель; 6 - индуктивный датчик; 7 - корпус |

Электродвигатель 5, вращая винт, меняет расстояние между гайками 3 и тем самым изменяет жесткость упругого элемента. Датчик 6 осуществлял также контроль перемещений упругого элемента во втором контуре.

Итак, рассмотренное устройство используется как для изменения жесткости технологической системы по заранее заданной программе, так и для стабилизации у по сигналу датчика б. Во втором случае в системе управления должно быть предусмотрено вычислительное устройство, рассчитывающее требуемое значение жесткости технологической системы для компенсации возникшего отклонения.

Программа изменения жесткости технологической системы предназначена для компенсации совокупного действия систематических факторов путем соответствующего изменения величины упругого перемеше - ния технологической системы.

Если известна функция у = f{x), то для ее осуществления надо определить функцию Ур = Дх).

Величина изменения упругого перемещения Ду„ необходимая для компенсации погрешности диаметрального размера детали в i'-м сечении детали, определяется по формуле

Ау, =■ Д°тах2~ D°' , (1.10.2)

Где jDomax - максимальный диаметральный размер после обработки детали с Рулах= const; D0i - диаметральный размер г'-го поперечного сечения после обработки с Ру mx = const и упшл.

Требуемая величина жесткости технологической системы в г'-м поперечном сечении вала для получения соответствующей величины упругого перемещения:

Р

У шах,, , „ ,ч

Jci - , . . (1.10.3)

Уі+Ьуі

Где у', - упругое перемещение технологической системы в сечении после обработки С Ру max = COnSt.

Величина упругого перемещения у', определяется из формулы

УІ = D°' ~ D" , (1.10.4)

Где Dtt - диаметральный размер i-ro сечения после "выхаживания".

Напомним, что жесткость системы можно найти из равенства

— = — + — , (1.10.5)

Jс Jo Jр

Где jp и j0- жесткости соответственно регулируемого звена и остальных звеньев.

Подставив в уравнение (1.10.3) значение у\ и Д у[, получим форму лу для определения требуемой жесткости технологической системы (jc) в г-ом поперечном сечении вала:

Fci = 1Рупах . (1.10.61 Л - Л ^Отах ы

Если изменение жесткости технологической системы осуществляет ся посредством регулирования жесткости одного звена, то необходим»! рассчитать программу изменения его жесткости. Решив (1.10.5) относи тельно jp, получим

J (1.10.7)

Jo - Jc

Для і-го сечения требуемая жесткость регулируемого звена дія обеспечения j'a :

Fv - (1.10.8)

Joi Jci

В этой формуле два неизвестных - jol и jpr Определим j0,. Для этого решим уравнение (1.10.8) относительно і-го сечения:

Jo (1-10.9)

Jpi Jci

Где ju - жесткость технологической системы в г'-м сечении детали при обработке с Ру „ах = const; jpi - жесткость регулируемого звена в і-м сече нии детали при обработке с Рупах = const.

С помощью рассмотренной САУ можно решать задачи повышения точности обработки следующими вариантами управления:

1) стабилизация у посредством регулирования 5;

2) стабилизация^ посредством регулированияус;

3) программное изменение у регулированием 5;

4) программное изменение у регулированием ус;

5) стабилизация у в поперечном сечении и одновременное изменение у по программе вдоль оси х регулированием S;

6) стабилизация у регулированием S и одновременно изменение у ио программе вдоль оси х регулированием jc.

Стабилизация у посредством регулирования S осуществляется при отключенном втором контуре и повышает точность обработки за счет сокращения поля рассеяния диаметральных размеров в партии деталей. Как показали результаты применения САУ, такого рода управление позволяет сократить в 2 - 3 раза поле рассеяния в партии обработанных деталей. Ограничением является изменение шероховатости обработанной поверхности; увеличение радиуса закругления при вершине резца или замена его на фаску снижает степень изменения шероховатости поверхности.

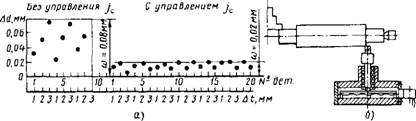

Стабилизация у посредством регулирования ус осуществляется при отключенном первом контуре управления и повышает точность обработки тоже за счет сокращения поля рассеяния диаметральных размеров в партии деталей. На рис. 1.10.24 показаны точечная диаграмма изменения погрешности диаметральных размеров в партии валиков обработанных без САУ и с применением САУ стабилизирующей у путем регулирования у'с. Сначала было обработано девять трехступенчатых валов (/ = 350 мм с приведенным диаметром, равным примерно 45 мм) обычным способом с S = 0,3 мм/об, Гтш = 1 мм, п = 765 об/мин резцом с твердосплавной пластинкой Т15К6 с углами <р = 45°, у = 5°, а= 12°; жесткость

|

Рис. 1.10.24. Обработка валиков на токарно-винторезном станке: А - точечная диаграмма погрешностей диаметрального размера: б - схема обработки |

Суппорта равнялась 70 ООО Н/мм. Перепады припуска At обрабатываемых ступеней показаны на точечной диаграмме.

Обработку деталей в количестве 20 шт. с регулированием жесткое і и производили на тех же режимах, что и при обычной обработке. Сравне ние точечных диаграмм, построенных по данным обычной обработки и обработки с регулированием жесткости, показало, что во втором случае при прочих равных условиях колебание диаметрального размера, вызванное отклонениями величины упругого перемещения технологической системы, сократилось в 4 раза и не превышает 0,02 мм. К преимуществам этого способа относится возможность получения более высокой точности обработки за счет использования в качестве исполнительного механизма упругой технологической системы, отличающейся высокой чувствитель ностью, а также одновременного увеличения производительности за счеі повышения режимов обработки в тех случаях, когда при обычной обра боткс вынуждены уменьшать режимы резания для обеспечения заданной точности.

К недостаткам способа относится невысокий уровень быстродейст вия САУ в отработке рассогласования при таком механизме ИМ. Если же использовать в САУ другие способы регулирования jc, повышающие сс быстродействие, то этот способ управления будет предпочтительнее по сравнению с регулированием S.

Управление у по заданной программе регулированием Sue обратной связью по у. Применение этого способа управления ограничено из-за колебания шероховатости обработанной поверхности, обусловлен ной увеличением диапазона изменения S.

Управление у по программе регулированием жесткости позволяй достаточно надежно повышать точность формы детали в продольном сечении. На рис. 1.10.25 показаны графики погрешности формы валов в продольном сечении, обработанных без САУ и с САУ регулированием jv

Первая деталь обрабатывалась без изменения жесткости, а осталь ные детали с изменением жесткости по программе. Все детали обрабаты вали с t -- 1 мм, v = 86 м/мин, S = 0,3 мм/об резцом с твердосплавной пла стинкой Т15К6 и углами <р = 45°, у = 5°, а - 12° и г = 1,5 мм. Анализ фа фиков показывает, что у деталей, обработанных с изменением жесткости по профамме, пофешность формы уменьшилась в 5 раз и не превысила 0,02 мм. Как показали эксперименты, применение этого типа системы на токарно-винторезном станке при обработке деталей с равномерным при пуском надежно обеспечивает точность геометрической формы в про дольном сечении за один проход в пределах 0,01...0,02 мм. При этом име ет место повышение производительности обработки за счет сокращения

Числа проходов и увеличения продольной подачи, которая при обычной обработке занижается, чтобы получить такую же точность.

Способ управления величиной упругого перемещения по программе наиболее эффективен в тех случаях, когда колебания припуска и твердости материала заготовок незначительны и не оказывают существенного значения на погрешность обработки.

Стабилизация у регулированием S с одновременным изменением г по программе регулированием jc (т. е. осуществление стабилизации закона у по пути прохода в партии деталей).

При таком способе управления сначала надо определить закон изменения у для компенсации совокупного действия систематических факторов. Трудность решения этой задачи заключается в том, что одновременно с систематическими факторами действуют и случайные.

Чтобы выделить систематическую составляющую погрешности формы в продольном сечении, первую заготовку обрабатывают t Ру = const регулированием S, что сводит к минимуму влияние случайных факторов. Полученная погрешность формы в продольном сечении является результатом совокупного действия таких систематических факторов, как изменения реакций в переднем и заднем центрах при перемещении резца вдоль оси заготовки, изменение величины прогиба заготовки по пути движения резца, погрешность геометрической формы направляющих станины станка.

Итак, для расчета программы изменения ур сначала нужно обработать одну деталь с Ру = const, причем для получения наивысшей производительности обработку первой детали следует производить с Pv пих = const, где величина Ру тах выбирается из расчета прочности звеньев технологической системы с проверкой по мощности привода станка. Чтобы эта деталь не попала в брак, у нее на второй проход оставляется припуск, равный 0,2...0,3 мм.

Поскольку обработка первой детали производится с Ру = Ру ^ = const, то при составлении программы изменения силы Ру значения Ру, не должны превышать Ру тах, а это означает, что компенсация погрешности формы описываемым способом будет осуществляться за счет уменьшения величины упругих перемещений технологической системы.

После обработки детали измеряют ее диаметральные размеры по длине через определенные промежутки. Чем точнее требуется получить геометрическую форму детали, тем меньше должны быть промежутки, через которые производят замеры размера детали.

Величина изменения упругого перемещения Ауі технологической системы в измеряемом поперечном сечении для компенсации отклонений диаметрального размера по длине детали

Ау, = °0' , (ПОЛО)

Где А) тш - минимальный диаметральный размер после обработки детали с Ру max= const; D0i - диаметральный размер ;'-го сечения после обработки

С Ру max = COnst.

По полученным данным рассчитывается закон изменения обеспечивающий изменение у с обратным знаком по пути движения резца, и затем программа изменения ур.

По мере сокращения влияния упругих перемещений технологической системы на точность обработки доминирующими факторами становятся тепловые перемещения, геометрическая неточность станка и износ звеньев технологических системы. Систематическую составляющую погрешности от действия этих факторов можно уменьшить способами, приведенными выше, но случайная составляющая остается нескомпенсиро - ванной.

Это потребовало решения новой задачи - сокращения влияния на точность обработки вышеперечисленных факторов и, в первую очередь, их случайных колебаний. Один из путей решения этой задачи - непосредственное измерение относительного положения обрабатываемой детали и режущего инструмента. Например, на горизонтально-расточном станке такая задача решалась измерением с помощью системы датчиков положения режущего инструмента и обрабатываемой детали относительно независимой системы координат и последующего определения их относительного положения посредством соответствующих вычислений.

Управление текущими показателями технологического процесса позволяет решать и задачи, связанные с повышением качества поверхностного слоя детали.

Как известно, влияние возмущаюших факторов на изменения количественных значений характеристик поверхностного слоя проявляется через силу и температуру резания. В процессе формообразования поверхностей обрабатываемых деталей сила и температура не остаются постоянными, а изменяются вследствие колебания припуска, твердости заготовок, затупления режущего инструмента, изменения геометрии резания и т. п. При увеличении силы резания и степени пластических деформаций возрастает степень наклепа.

Увеличение продолжительности действия сил резания на поверхностный слой металла приводит к увеличению глубины распределения наклепа. Например, при токарной обработке наклеп поверхностного слоя растет с увеличением глубины резания, твердости исходного материала заготовки, подачи, радиуса при вершине резца и т. д.

При использовании САУ для поддержания постоянным силовою режима стабилизируется глубина и степень наклепа. Например, при стабилизации силового режима колебание глубины наклепа не превышает 10 %, в то время как при обычной обработке она колеблется от нескольких десятков до сотен процентов в зависимости от колебания припуска.

Особенно эффективно удается решать задачу повышения качества поверхностного слоя применения САУ при шлифовании за счет предотвращения прижогов. Оснащение шлифовальных станков САУ, стабилизирующего силовую нагрузку, повышает качество поверхностного слоя, исключает появление прижогов при одновременном увеличении производительности обработки.