Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ И ФОРМИРОВАНИЕ ИНТЕГРАЛЬНЫХ МОДУЛЕЙ ПОВЕРХНОСТЕЙ

Перед тем как разрабатывать технологический процесс, технолог должен оценить технологичность конструкции детали, ее материал, технические требования с точки зрения возможности и эффективности изготовления детали в производственных условиях предприятия.

Большое влияние на технологию изготовления детали оказывает конструкция МП, поскольку законы технологии предъявляют свои требования к поверхностям, входящим в их состав. Опытный конструктор, проектируя деталь, в какой-то мере уже предусматривает технологию ее изготовления, вводя соответствующие технологические поверхности, поэтому у детали встречаются поверхности, не относящиеся ник одному из трех классов МП, определяемых служебным назначением детали.

Появление на детали технологических поверхностей в одних случаях объясняется стремлением повысить эффективность изготовления, а в других случаях - обеспечить физическую возможность изготовления детали. Например:

-канавка (рис. 2.3.7, а) на детали необходима в одном случае для выхода инструмента, а в другом случае - для обеспечения получения прямого угла между образующей цилиндрической поверхности и торцом;

-большая протяженность базирующей поверхности типа двойной направляющей вызывает трудности обеспечения ее точности, в то время как для выполнения ею своего служебного назначения достаточно иметь два цилиндрических пояска по краям этой поверхности (рис. 2.3.7, б, в), поэтому в этом случае предусматривают выточку, которая рассматривается как связующая поверхность, но по своему назначению является технологической и связана с базирующим модулем.

Аналогичное решение можно наблюдать у деталей, имеющих плоские поверхности большой площади. Также делают выборку поверхности (рис. 2.3.7, г), занижая ее по размеру, тогда установочная база формируется только по периметру детали. В этом случае тоже появляется связующая поверхность, связанная с базирующим модулем, выполняющая роль технологической поверхности.

В ряде случаев появление технологических поверхностей обусловлено физической необходимостью для получения на детали базирующих, рабочих или связующих поверхностей. Таким примером является шпоночный паз, который служит в качестве опорной базы для лишения детали, например, зубчатого колеса, одной степени свободы - вращения на валу. Для этой цели требуется лишь одна из боковых поверхностей шпоночного паза, входящая в контакт с боковой поверхностью шпонки вала (рис. 2.3.8, а). Однако изготовить ее нельзя без изготовления других поверхностей шпоночного паза, не принимающих участия в выполнении

|

|

Щ///Ш

|

|

|

|

8)

Рис. 2.3.7. Технологические поверхности:

А - канавка; б - выточка на наружной поверхности; в - выточка на внутренней поверхности: г - выборка на плоской поверхности

Служебных функций детали. Для того чтобы нарезать резьбу в отверстии метчиком, необходимо для выхода метчика отверстие сделать длиннее, чем длина резьбы. Если резьбу изготавливают резцом, то нужна канавка для выхода резца (рис. 2.3.8, б) и т. д.

В качестве технологических поверхностей в ряде случаев можно рассматривать и различного рода фаски, в функцию которых входит устранение заусенцев, обусловленных применяемым методом обработки, или использование их для облегчения направления детали во время сборки. Примерами являются части поверхности зуба, не являющиеся эволь - вентной частью его поверхности (рис. 2.3.8, в), но получающиеся при нарезке зубьев традиционными методами, или конические поверхности (рис. 2.3.8, .?), получающиеся при изготовлении глухих отверстий сверлом и т. д.

Следует отметить, что не всегда конструктор на рабочих чертежах деталей предусматривает технологические поверхности, и тогда технолог должен внести соответствующие коррективы в чертеж детали. В этом случае это будет проработкой детали на технологичность.

Из приведенных примеров следует, что между определенными модулями поверхностей имеются тесные связи и их целесообразно обрабатывать совместно на одной операции, за один установ, так же, как все поверхности одного МП. В связи с этим возникла необходимость объединения некоторых МП в соединение, получившее название модуля поверхностей интегрального (МПИ).

|

|

|

|

|

Рис. 2.3.8. Технологические поверхности: А - поверхности шпоночного паза; 6 - канавка; в - поверхность зуба: г - коническая поверхность |

Другими причинами объединения нескольких МП является стремление снизить разнообразие и количество модулей поверхностей, составляющих деталь, что также повышает технологичность детали, так как позволяет снизить разнообразие требуемых средств технологического обеспечения, а также число настроек технологических систем.

Снижение разнообразия и количества МП достигается за счет дополнения МПБ, являющихся неполными комплектами баз, до условно - полного и за счет объединения нескольких МПС в модуль, подобный по конструкции одному из типовых МПБ или МПР.

Среди базирующих МП большая доля МП являются неполным комплектом баз, а среди МПС большинство содержат одну-две поверхности, к которым, как правило, не предъявляют высоких требований по точности. Эти обстоятельства открывают возможность формировать МП или МПИ, добавляя к неполным комплектам баз базирующих модулей связующие модули в качестве недостающих поверхностей.

Статистика показывает, что наиболее высокие требования по качеству предъявляются к МПБ, МПР и редко к МПС. Поскольку МПР содержится у малого числа деталей изделия, а МПБ присутствует у каждой, то наиболее часто МПИ строятся на основе МПБ.

Учитывая, что процесс формирования МПИ детали из ее конструкторских МП оказывает существенное влияние как на номенклатуру, так и на количество МПИ у детали, его следует считать важным этапом в подготовке исходных данных для разработки модульного технологического процесса и при организации МПИ придерживаться следующих рекомендаций:

• 1. Формирование МПИ должно осуществляться:

А) присоединением к МПБ или к МПР связующих модулей, состоящих из технологических поверхностей;

Б) присоединением к МПБ, являющимся неполным комплектом баз, МПС в виде недостающих поверхностей для образования полного комплекта баз:

В) объединением нескольких МП, образующих типовую конструкцию МПБ, МПР.

• 2. При составлении МПИ запрещается разъединять поверхности, принадлежащие одному МП.

Как показывает накопленный опыт, наиболее часто МПИ формируется путем присоединения к МПБ связующих МП, реже МПС присоединяются к МПР, еще реже МПБ объединяются с МПР или МПС объединяется с МПС.

• 3. После формирования всех МПИ детали необходимо произвести корректировку размеров и допусков как в пределах каждого МПИ, так и детали в целом.

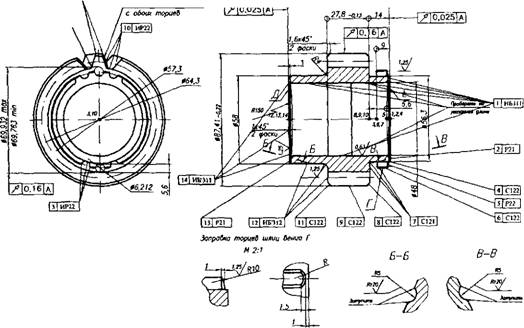

Рассмотрим формирование МПИ на примере шестерни вала коробки отбора мощности.

1ибз) 1 - 1бзи (2ри2, 20р121, 21р121) + зс121 1- 4с121 2р21 - 5р21

Зир22 25р22 - г 26с21 т 27р22

4с122 = 6с122

5р22 = 7р22

6С122 -8С122

7с121 -9с12ї

8СЇ22 = 10С122

9с122- i1ci22

10ир22 = 22р22 » 24р22 +23с21 1102 22 = I2C122

І2иб312 = 13cu2 + 14ci22 ^ 15с122 13р21 = 16p2i

|

0.3x45' по длине }убо |

|

Min обеспечить технологией |

|

Острие кромки зубьей затупить росной tx45' |

|

67,8 -43,07* |

|

Максимально возможное закругление у крав зуба с шерохоботостыо |

14ИБМ11 = 18С112 (17Р112) + I9C121

|

|

Рис. 2.3.9. Шестерня вала коробки отбора мощности как совокупность МП и МПИ

На рис. 2.3.3 показан чертеж шестерни в модульном исполнении. Согласно вышеперечисленным рекомендациям, сформируем МПИ шестерни. После просмотра всех МП, начиная с первого модуля, были получены следующие МПИ:

1МГІИБ311 представляет собой сумму модулей 1Б311 (20Р121, 21Р121, 2Р112). ЗС121 и 4С121, объединенных тем, что они будут изготавливаться совместно:

ЗМПИР22 = 27Р22 + 25Р22 + 26С21, которые получаются при нарезании шлицев;

9МПИР22 = 22Р22 + 24Р22 - 23С21. получаемые при нарезании зубьев;

1 ІМПИБ'312 = 13С112- 14С122 - 15С122,

Образующие модуль поверхностей, эквивалентный по конструкции МГІБ312 и в отличие от последнего иметь штрих в обозначении;

ІЗМПИБ'311 = 18С112(17Р112) + 19С121,

Образующие модуль поверхностей, эквивалентный по конструкции неполному МГІБ311.

После формирования МПИ получили чертеж шестерни как совокупности МПИ и оставшихся без изменения МП (рис. 2,3.9), где уже другая нумерация модулей, например, бывший 5Р21 (рис. 2.3.3) стал 2Р21 и т. д.