Оборудование заводов по переработке пластмасс

КОНСТРУКЦИЯ ОДНОЧЕРВЯЧНОГО ЭКСТРУДЕРА

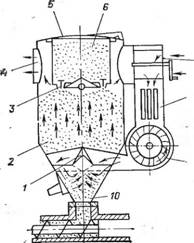

Одночервячный экструдер (рис. 5.2) состоит из червяка 1, вращающегося внутри цилиндрического корпуса 2, на котором установлен бункер 11. Внутри корпуса, как правило, запрессовывается гильза 3 с азотированной, закаленной и термообрабо - танной поверхностью. Обогрев корпуса осуществляется нагревателями 4, сгруппированными в несколько (как правило, три или четыре) тепловых зон. На конце корпуса устанавливается головка с профилирующим инструментом 5, соединяющаяся с корпусом экструдера посредством адаптера 6. Между червяком и адаптером располагается решетка с пакетом фильтрующих сеток 7. Корпус устанавливается на станине 8. Осевое усилие воспринимается блоком упорных подшипников 10. Привод червяка осуществляется от регулируемого электродвигателя через шестеренчатый редуктор 9. Бункер изготавливается из листовой стали или алюминиевых сплавов со смотровым окном для контроля за уровнем находящегося в бункере материала. Для переработки материалов, склонных к сводообразованию (зависанию), в бункере устанавливают перемешивающее устройство. Бункера экструдеров, предназначенных для переработки материалов с низкой сыпучестью (порошки, отходы производства пленок и нитей), оборудуют устройствами для предварительного уплотнения материала. Для переработки гидрофильных по-

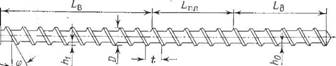

Червяки. В современных экструдерах применяются червяки с относительной длиной L/Z) = 15-f-35. Диаметр червя

Ков регламентируется ГОСТ 14773—80 и может составлять 20; 32; 45; 63; 90; 125; 160; 200; 250; 320; 450; 630 мм. Наиболее распространены так называемые зонированные червяки (рис. 5.4), на которых можно выделить зону питания L3, зону плавления Ьпл и зону дозирования LH. Основные конструктивные параметры каждой зоны приведены в табл. 5.1.

Экструзионный материал может поступать на переработку в виде гранул или порошка. Гранулы загружаются в бункер и через загрузочное отверстие поступают к червяку. Продвигаясь вдоль червяка, гранулы расплавляются, расплав продавливается через решетку и пакет фильтрующих сеток. Затем расплав проходит через конический диффузор (адаптер) в головку, в которой установлен профилирующий инструмент.

|

Рис. 5.3. Бункер с предварительным подогревом гранул: |

|

|

|

8 |

|

1 — распределительные сопла; 2 — корпус бункера; 3 — магнитный затвор; 4 — патрубок для отвода воздуха; 5 — загрузочный люк; € — промежуточная емкость; 7 — за- 7 слонка, регулирующая подачу горячего воздуха; 8 — калорифер с регулятором температуры подогрева воздуха; 9 — вентилятор; 10— загрузочная воронка экструдера. Лимеров применяют бункера с вакуумированием с целью удаления влаги и летучих. В не- |

|

9 которых случаях используют бункера, в которых материал подогревается горячим воздухом (рис. 5.3). |

Червяк-—это основной рабочий орган экструдера. Он забирает непластицированный материал от загрузочного отверстия, пластицирует его и равномерно подает в Виде гомогенного расплава к головке. Продвигаясь по каналу червяка, материал разогревается как за счет тепла, выделяющегося вследствие вязкого трения, так и тепла, подводимого от расположенных на корпусе нагревателей. В результате уплотнения из материала удаляется захваченный вместе с гранулами (или порошком)

|

Рис. 5.4. Пластицирующий червяк с явно выраженной зоной плавления. |

|

Таблица 5.1. Основные конструктивные параметры червяка (шаг нарезки ti/D=0,8-i-l,2)

Зона питания 2—10 0,12—0,16* 0,08—0,1 0,06—0,1 Зона плавления 1—15** Плавно уменьшается от 0,05—0,1 0,002—0,005 Hi до ho |

0,5 jl — — — 0,08—0,1 0,002—0,

* Постоянная или плавно уменьшается. ** Выбирается по экспериментальным данным об изменении удельного объема материала по длине червяка.

*** Здесь К — степень сжатия.

Воздух, и удельный объем пробки гранул уменьшается. Для компенсации уменьшения удельного объема гранулята канал червяка выполняется с уменьшающимся объемом витка. Поэтому глубина винтового канала червяка на выходе всегда меньше, чем на входе.

По характеру процессов, протекающих на каждом участке червяка, его обычно можно разделить по длине на три основные зоны:

Зона питания (или зона загрузки) — участок, на котором перерабатываемый материал находится в твердом состоянии;

Зона сжатия (или зона плавления) — участок, на котором почти полностью происходит плавление материала;

Зона дозирования — участок, на котором материал находится в расплавленном вязкотекучем состоянии.

Червяк, представленный на рис. 5.4, имеет явно выраженную зону плавления. В зоне питания глубина канала максимальна. В зоне плавления она постепенно уменьшается до. значения, соответствующего зоне дозирования. По мере приближения к головке площадь поперечного сечения канала червяка сокращается. Это достигается в результате уменьшения глубины канала червяка, вследствие снижения шага нарезки или за счет того и другого одновременно.

|

Зона дозирования 2—12 |

Отношение объемов витков винтового канала в начале и в конце зоны плавления (геометрическая степень сжатия) рассчитывают по формуле

* = ZZnlS1 (5-І)

Где Dsi=D—2/ii — диаметр сердечника червяка в начале зоны плавления; Ј>s2=D—2/ї0 — диаметр сердечника червяка в конце зоны плавления (начало зоны дозирования).

|

Из опыта известно, что степень сжатия должна выбираться в зависимости от типа полимера:

|

Червяки современных экструдеров изготавливают из нержавеющих хромомолибденовых, хромоникелевых сталей. Высокая поверхностная твердость обеспечивается различными видами термообработки (закалкой, цементацией с последующей закалкой, азотированием). Гребни нарезки червяков, предназначенных для переработки композиций с абразивным наполнителем, защищают, наваривая покрытие из твердых сплавов с твердостью HRC^70.

При работе экструдера на червяк действуют значительные осевые и радиальные усилия, для восприятия которых в качестве опор применяют конические самоустанавливающиеся подшипники, воспринимающие осевые и радиальные усилия, в сочетании с радиальными подшипниками, воспринимающими только радиальные усилия. При расчете подшипников стандартными методами принимают, что давление в конце червяка (для подсчета осевой составляющей) равно 70—80 МПа, а срок службы — 30-103 ч.

|

|

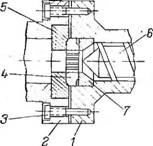

Корпус. Корпус одночервячного экструдера изготавливают из поковок, выполненных из стали 45. Крепление корпуса к блоку подшипников осуществляют фланцевым соединением. Гильзы изготавливают из нержавеющей стали, внутреннюю поверхность цементируют и азотируют. В экструдерах, предназначенных для переработки матёриалов, наполненных абразивным

|

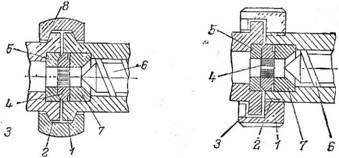

Рис. 5.5. Фланцевое крепление обычными болтами: |

1 — фланец корпуса экструдера; 2 — фланец головки; 3 — болт; 4 — решетка фильтра с пакетом сеток; 5 — опорное кольцо; 6 — червяк; 7 — втулка крепления фильтра.

Рис. 5.6. Фланцевое крепление откидными болтами (поз. 1—7 см. на рис. 5.5).

|

Рис. 5.7. Крепление стяжными хомутами: 3 — нижняя половина хомута; S — верхняя половина хомута (остальные обозначения см на рис. 5.5). |

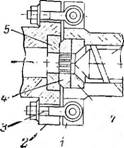

Рис. 5.8. Байонетно-резьбовой затвор:

I — резьбовое кольцо; 2 — корпус экструдера с резьбой на конце; 3 — неподвижное упорное кольцо на корпусе головки (остальные обозначения см. на рис. 5.5).

Наполнителем, применяют гильзы, внутренняя поверхность которых покрывается твердым износостойким сплавом (победит, ксиллой), или борированные биметаллические гильзы длиной (3-ї-4)£>. Для переработки порошкообразных полимеров на участке зоны питания устанавливают втулку с рифленой внутренней поверхностью.

Корпус экструдера может соединяться с головкой при помощи одного из следующих четырех типов соединений: 1) фланцевое крепление обычными болтами (рис. 5.5); 2) фланцевое крепление откидными шарнирными болтами (рис. 5.6); 3) быстродействующий затвор, состоящий из двух стяжных клиновых хомутов (рис. 5.7); 4) быстродействующий байонетный затвор, состоящий из установленной на корпусе байонетной гайки и неподвижного упорного фланца, укрепленного на головке (рис. 5.8).

Преимущество быстродействующих затворов состоит в том, что для их отпирания или запирания достаточно освободить или затянуть только один конструктивный элемент. На больших экструдерах (с диаметром червяка более 250 мм) для стяжных клиновых хомутов вместо винтового механизма применяют гидравлический или пневматический цилиндр.

Обогрев корпуса осуществляется нагревателями сопротивления. Иногда для этой цели применяют индукционные нагреватели, паровой или масляный обогрев.

Для отвода избыточного тепла, выделяющегося из-за вязкого трения в зонах плавления и дозирования, а также для обеспечения нужного температурного режима в зоне питания служит система охлаждения. Чаще всего корпус экструдера охлаждают при помощи систем воздушного охлаждения, обеспечивающих плавное снижение температуры со скоростью около 2,5 град/мин. Для этого на экструдере устанавливают систему воздушного охлаждения, состоящую из одного или нескольких вентиляторов, системы воздухопроводов и заслонок, управляющих подачей охлаждающего воздуха.

Для поддержания заданного температурного режима служит система тепловой автоматики, включающая в себя комплект термопар и комплект регулирующих приборов, собранных в общий пульт тепловой автоматики. Обычно регулирование температуры тепловой зоны ведут по показаниям термопары, установленной в середине зоны, причем отверстие, в которое вставляется термопара, высверливается до половины толщины стенки корпуса. Такое расположение термопары имеет два недостатка: 1) значительное отклонение замеряемой температуры от фактической, так как спай термопары регистрирует некоторую промежуточную температуру между температурой поверхности нагревателя и температурой внутренней поверхности корпуса; 2) большое время запаздывания и значительные колебания температуры, так как утопленная термопара не сразу реагирует на изменение температуры расплава или нагревателя.

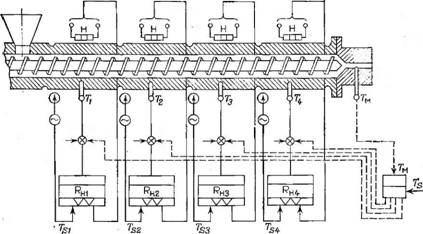

Более точное поддержание температуры обеспечивает применение систем каскадного регулирования температуры (рис. 5.9), в которых используются две термопары. Одна из термопар (регулирующая) располагается непосредственно у поверхности нагревателя и сразу же реагирует на изменение теплового потока, спай второй погружается в расплав или устанавливается на очень небольшом расстоянии от внутренней стенки корпуса. Сигнал с этой термопары Тш подается на вход главного пропор-

|

Рис. 5.9. Схема каскадного регулирования температуры: Н — нагревателя; Ту—Ті — температуры тепловых зон экструдера; Tsl~Tsi — установленные температуры на регуляторах зон; Гм — температура расплава на выходе из червяка (или температура внутренней стенки корпуса); RH1—RH4 — регуляторы температур каждой из зон. |

Ционально-интегрального регулятора Rc, который сравнивает его с установленной величиной Ts и корректирует установку исполнительных регуляторов Rhi—Rh4j соединенных с регулирующими термопарами Ts„ управляющими включением и выключением нагревателей Н. Такая система регулирования обеспечивает автоматическую корректировку температуры поверхности корпуса, которая изменяется до тех пор, пока температура расплава (или внутренней поверхности корпуса) не достигнет заданного значения.

Фильтр для расплава. Для предотвращения попадания в формующий инструмент частиц непроплавленного полимера на выходе из экструдера устанавливается пакет фильтрующих сеток. Обычно пакет набирается из трех-четырех сеток с отверстиями различной величины. При этом в основание пакета укладывается опорная сетка с самыми крупными ячейками. Затем устанавливаются одна или две промежуточные поддерживающие сетки, на которые накладывается последняя фильтрующая сетка с самыми мелкими ячейками. Собранный таким образом пакет устанавливается на решетку и вставляется в корпус экструдера между червяком и головкой. При установке пакета необходимо следить за тем, чтобы мелкая фильтрующая сетка была расположена с внешней стороны пакета. В противном случае давление расплава прорвет сетку и выдавит ее в отверстия решетки.

Такие фильтры рассчитаны на задержание частиц с линейным размером не менее 200 мкм.

В экструдерах, применяемых для изготовления сверхтонких конденсаторных или магнитофонных пленок, устанавливаются специальные фильтры, обеспечивающие улавливание посторонних включений размером до 16 мкм. Обычно такие фильтры состоят из двухпозиционной кассеты, в каждое из гнезд которой вставляется по фильтрующему элементу. Замена фильтра производится без остановки экструдера, простым передвижением кассеты с помощью гидравлического * или пневматического сервопривода. Сигналом, указывающим на необходимость замены фильтра, является повышение давления в расплаве перед фильтром. Еще более тонкой очистки удается добиться, применяя фильтрующие элементы, в которых в качестве наполнителя используют кварцевый песок. В таких фильтрах задерживаются частицы размером мкм.

Конструкция фильтров, предназначенных для очистки расплава, должна удовлетворять следующим требованиям: а) обеспечивать замену фильтрующих сеток при минимальной продолжительности остановок (или без них) технологического процесса;

Б) должна быть герметичной, не допускать утечек расплава как мимо фильтрующих сеток, так и в окружающую среду;

В) гидравлическое сопротивление фильтра должно быть минимальным; г) в процессе фильтрации в фильтре не должно возникать застойных зон; д) распределение температуры в рас-

|

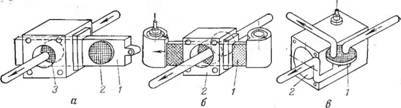

Рис. 5.10. Схемы конструкции фильтров шиберного типа: А — с механическим перемещением гнезд для фильтрующих сеток; б — с самоперемещающейся сеткой; в — с промывкой сетки обратным потоком. Пояснения в тексте. |

Плаве при прохождении через фильтр должно оставаться неизменным.

Конструкции фильтров классифицируют по характеру фильтрующих элементов (шиберного, кассетного и пробкового типа) и по числу фильтрующих элементов (одно - и двухкамерные).

Схема однокамерного фильтра шиберного типа приведена на рис. 5.10. Основным рабочим органом такого фильтра является шибер / (рис. 5.10, а), который перемещается с помощью механического привода, поочередно вводя в корпус экструдера фильтрующие сетки 2 и 3. В фильтре с рулонной самоперемещающейся сеткой (рис. 5.10,6) сетка / протягивается через щель в корпус 2 потоком утечек, расход которого определяется величиной зазора между корпусом и сеткой со стороны выхода сетки. В самоочищающемся фильтре (5.10, в) засоренная сетка очищается обратным потоком расплава. Для этого диск 1 поворачивается таким образом, чтобы установленный в нем пакет сеток совместился с отверстием, соединяющим камеру фильтрации 2 с атмосферой. Проходящий через пакет сеток в обратном направлении поток расплава промывает фильтр от находящихся на сетке включений.

|

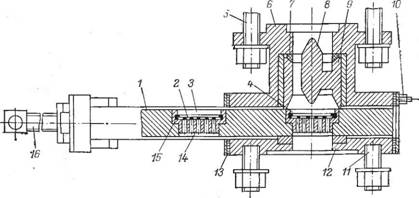

Рис. 5.11. Конструкция шиберного фильтра Пояснения в тексте. |

|

|

Типичная конструкция шиберного фильтра приведена на рис. 5.11. Фильтр состоит из корпуса 6, внутри которого передвигается плоская плита 1 с гнездами 3 и 4 для фильтрующих сеток. Пакеты сеток 2 установлены на решетках 14 и зафиксированы стопорными кольцами 15. Винт 16 служит для продольного перемещения плиты 1. Уплотнение достигается за счет прижатия втулки 9 к торцевой поверхности плиты 1 и растяжения давлением расплава фторопластового кольца 7. Для увеличения усилия, с которым втулка 9 прижимается к плите, на втулке укреплена обтекаемая торпеда 8. Обогрев корпуса 6 и ограничительной плиты 12 осуществляется электронагревателем 13 с регулирующей термопарой 10. Крепление фильтра к корпусу экструдера и адаптеру головки осуществляется болтами 5 и 11.

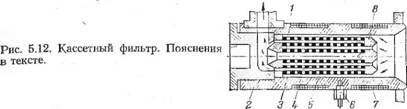

Большей универсальностью обладают кассетные фильтры (рис. 5.12) с цилиндрической фильтрующей сеткой, имеющей гладкую или гофрированную поверхность (с продольными или поперечными гофрами). Фильтрующий элемент 8 состоит из трех концентрических перфорированных цилиндров 3, 4 и 5 с закрепленными на их поверхности фильтрующими сетками и устанавливается непосредственно в корпусе 2 адаптера формующей головки. Расплав из экструдера попадает в каналы фильтрующего элемента 8, а затем проходит через отверстия 1 в цилиндрах и ячейки фильтрующих сеток и попадает в формующую головку. Обогрев корпуса фильтра осуществляется нагревателем 7 с регулирующей термопарой 6. Благодаря большой фильтрующей поверхности срок непрерывной работы такого фильтра может достигать одного месяца.

В настоящее время в оборудовании для переработки полимеров наиболее широко используют фильтры шиберного типа (с ручным или гидравлическим приводом шибера) и фильтры кассетного типа с фильтрующей сеткой цилиндрической формы.

Привод экструдера. Способы регулирования частоты вращения червяка зависят от необходимого диапазона регулирования. Чаще всего в качестве привода применяют электродвигатели постоянного тока с тиристорным управлением и коллекторные двигатели переменного тока. Некоторое распространение получил гидропривод и асинхронные двигатели в сочетании с механическими шестеренчатыми редукторами. Зависимость частоты вращения от диаметра червяка показана на рис. 5.13. Верхняя граница рабочей области выбрана из условия обеспе-

менных экструдеров.

Рис. 5.14. Зависимость максимального вращающего момента от диаметра червяка.

Чения безопасной с точки зрения механодеструкции максимальной скорости вращения червяка (максимальная скорость сдвига).

Выбранный привод должен надежно обеспечивать необходимый для работы экструдера вращающий момент во всем рабочем диапазоне частот вращения червяка. Зависимость вращающего момента от диаметра червяка приведена на рис. 5.14.

Удельные энергозатраты при экструзии складываются из энергии, потребляемой приводом червяка, и энергии, потребляемой нагревателями корпуса и головки. С увеличением частоты вращения червяка доля энергии, расходуемой на привод червяка, увеличивается, а используемой нагревательными элементами — соответственно уменьшается.

Электроприводы со стабилизацией частоты вращения червяка. Диапазон регулирования частоты вращения червяков составляет около 1 : 10 (для приемных устройств диапазон регулирования скорости несколько шире-—от 1 : 30 до 1:50). В настоящее время для регулирования частоты вращения двигателя наиболее широко применяют систему тиристор - ный преобразователь — двигатель постоянного тока (ТП—Д) с питанием якорной цепи двигателя от регулируемого тиристорного преобразователя при неизменном токе возбуждения двигателя.

|

Диаметр червяка, мм ■ Рис. 5.13. Зависимость частоты вращения червяка от его диаметра. График построен по результатам обработки паспортных данных 500 совре- |

|

3,0

0 Диаметр червяка, мм 50 100 150 200 |

|

So 160 гио зго wo |

Принципиальная схема автоматической системы регулирования частоты вращения (АСР) приведена на рис. 5.15. Как и большинство современных АСР, она имеет два контура регулирования: внутренний (подчиненный)—замкнутый контур регулирования силы тока с регулятором РТ и измерителем силы тока ДТ — и внешний (основной) контур регулирования частоты с тахогенератором в качестве датчика частоты ДЧ и регулятором, установленными в цепи обратной связи. При таком

исполнении АСР тиристорный преобразователь ТП, охваченный отрицательной обратной связью по току, играет роль регулируемого источника питания с большим внутренним сопротивлением; заданное значение силы тока определяется выходным сигналом регулятора частоты РЧ. Ограничение максимальной силы тока двигателя Д (следовательно, и крутящего момента) до стигается в такой системе ограничением величины выходного сигнала основного' регулятора РЧ. Системы управления приводом такого типа вследствие малой инерционности тиристорных преобразователей обладают высоким быстродействием.

Аппаратура управления экструдеров обычно состоит из пульта управления и шкафа тепловой автоматики. На пульте управления располагается аппаратура управления двигателем привода, кнопки пуска и останова экструдера и приборы, показывающие основные параметры процесса: частоту вращения червяка, силу тока в цепи двигателя - привода, температуру и давление расплава на выходе из червяка. В шкафу тепловой автоматики устанавливаются приборы для контроля и регулирования температуры тепловых зон.

В настоящее время широкое распространение получают микропроцессорные системы управления. В таких системах все управление процессом экструзии осуществляется микроЭВМ, в программирующий блок которой лишь вводится перфокарта с заданным технологическим режимом. Применение ЭВМ с микропроцессором позволяет производить быструю переналадку оборудования при переходе с выпуска одного изделия на выпуск другого. Более качественное ведение процесса дает возможность уменьшить поле допуска на разнотолщинность изделий и сократить на 6—10% расход пластмасс.