Оборудование заводов по переработке пластмасс

КАЧЕСТВЕННЫЙ АНАЛИЗ РАБОТЫ ЭКСТРУДЕРА

Зона питания. Полимер в виде гранул, порошка или непрерывной ленты (экструзия резиновых смесей) поступает через загрузочную воронку в канал червяка и увлекается им за счет разности сил трения между полимером и стенкой цилиндра и полимером и стенками винтового канала. Очень грубой аналоги-

|

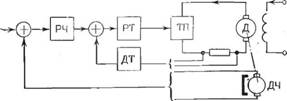

Рис. 5.15. Схема замкнутой автоматической системы регулирования частоты вращения двигателя постоянного тока с тиристорной системой управления. Пояснения в тексте. |

Ей движения полимера на этой стадии является взаимодействие винта и гайки. Если представить, что масса поступающего через бункер полимера — это гайка, а червяк — винт, то в этом случае при вращении винта гайка начинает перемещаться вдоль винта. Следует лишь иметь в виду, что эта гайка имеет также возможность проскальзывать относительно стенок цилиндра, препятствующих ее вращению. Поэтому фактическое расстояние, на которое перемещается такая гайка-полимер за один оборот червяка, не равно шагу нарезки, а за счет проскальзывания полимера относительно стенок оказывается во много раз меньшим.

По мере движения полимера по червяку в нем развивается высокое гидростатическое давление. Возникающие на контактных поверхностях силы трения при движении полимера создают работу трения. Выделяющееся при этом тепло идет на нагрев полимера. Некоторая часть тепла подводится также и за счет теплопроводности от стенок цилиндра, температура которых обычно превышает температуру поступающего в экструдер полимера.

Верхний предел, до которого нагревают стенку цилиндра в зоне питания экструдера, определяется значением коэффициента трения и его температурной зависимостью. При слишком высокой температуре стенки интенсивные тепловыделения за счет работы внешнего трения и недостаточный теплоотвод вызывают преждевременное плавление пристенного слоя полимера. При этом сила трения резко падает, полимер начинает полностью проскальзывать относительно стенки цилиндра, и его движение по червяку прекращается. При нормальном температурном режиме вначале образуется длинная пробка из полимера, которая проталкивается силами трения по винтовому каналу. Длина пробки должна быть достаточно велика для того, чтобы развивающаяся вследствие относительного движения продольная толкающая сила обеспечивала проталкивание полимера через зону плавления.

По мере продвижения твердой пробки по каналу червяка давление в ней возрастает, пробка уплотняется; поверхность пробки, соприкасающаяся с внутренней стенкой цилиндра, нагревается, и на ней образуется тонкий слой расплава. Постепенно толщина этого слоя увеличивается; когда она сравняется с размером радиального зазора между стенкой корпуса и гребнем нарезки червяка, он начинает соскребать слой расплава со стенки, собирая его перед своей толкающей гранью. Это сечение червяка является фактически концом зоны питания и началом зоны плавления.

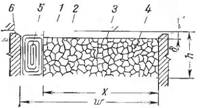

Зона плавления. В пределах зоны плавления полимерная пробка расплавляется под действием тепла, подводимого от стенки корпуса, и тепла, выделяющегося в тонком слое расплава за счет вязкого трения. Принципиальная схема механизма плавления приведена на рис. 5.16, на котором представлено

Рис. 5.16. Схема процесса плавления. Пояснения в тексте.

V, V///, уууууШу//уууууууууууу/

Сечение червяка на этом участке плоскостью, нормальной к оси винтового канала. Суммарный эффект поступательного движения полимерной пробки и вращения червяка проявляется в существовании относительного движения между стенкой корпуса У и пробкой 4 в направлении к толкающей стенке. Под действием этого движения в тонком слое расплава 2, образовавшемся на наружной поверхности 3 пробки (поверхность раздела фаз), возникает течение, направленное к толкающей стенке канала 6. Этот расплав натыкается на толкающую стенку, поворачивает вдоль нее и собирается в поток 5, оттесняя материал пробки к передней стенке. В результате этого оттесняющего действия высота пробки h—б остается примерно постоянной, а ширина X по мере продвижения по червяку постепенно уменьшается.

Описанный механизм плавления обеспечивает плавление пробки при ее движении по каналу до тех пор, пока пробка сохраняет достаточную прочность (пока ее ширина остается больше 0,2 w). Как только ширина пробки достигает 0,1 w, циркуляционное течение в потоке расплава, собирающемся перед толкающей стенкой, разрушает остатки пробки, дробя ее на мелкие куски. Сечение червяка, в котором начинается дробление пробки, можно считать концом зоны плавления и началом зоны дозирования.

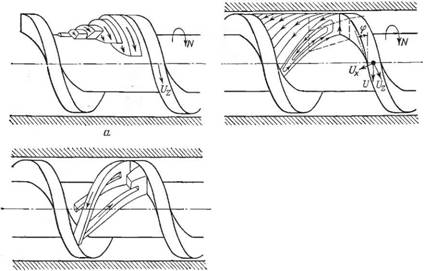

Зона дозирования. Течение расплава в зоне дозирования (рис. 5.17) возникает под действием сил вязкого трения, развивающихся вследствие относительного движения червяка и стенок цилиндра, подобно течению жидкости в винтовых насосах, и осуществляется по винтовой траектории (рис. 5.17, в). Принято представлять это течение как сумму двух независимых движений: поступательного течения вдоль оси винтового канала (рис. 5.17, а) и циркуляционного течения, возникающего в виде кругового движения в плоскости, нормальной к оси винтового канала (рис. 5.17,6).

|

|

|

УУУУ!'/УУУУУУ[///////УІ''//////У//////Л |

Объемный расход поступательного течения определяет производительность экструдера и, следовательно, лимитирует скорость движения пробки гранул в пределах зон питания и плавления. Циркуляционное течение возникает вследствие существования составляющей скорости относительного движения в направлении, перпендикулярном оси винтового канала, увлекающей расплав в этом направлении. Двигаясь поперек канала, по-

|

Рис. 5.17. Движение расплава в зоне дозирования: А — поступательный поток; б — циркуляционное течение; в — итоговое винтовое тече* ниє. |

Ток встречает толкающую стенку и поворачивает вдоль нее к дну канала, а затем в обратную сторону. Циркуляционное течение обеспечивает гомогенизацию расплава, выравнивает распределение температур и позволяет использовать экструдер для смешения.

В начале зоны дозирования температура расплава равна температуре плавления. Продвигаясь по винтовому каналу в зоне дозирования, полимер продолжает разогреваться как за счет подвода тепла извне, так и за счет тепла, выделяющегося вследствие интенсивной деформации сдвига. Одновременно идет процесс гомогенизации расплава. Происходит окончательное расплавление мелких включений и выравнивание температурного поля. Для нормальной работы экструдера необходимо, чтобы поступающий к рабочему инструменту (к головке) расплав имел заданную однородную по сечению температуру. Поэтому время пребывания расплава в зоне дозирования должно быть достаточным для его прогрева и гомогенизации.

Взаимосвязь отдельных этапов процесса экструзии показывает, что для анализа процесса в целом надо рассматривать совокупность всех его стадий, имея в виду соблюдение условий постоянства материального расхода полимера для любого сечения червяка.