Двухстадийный способ производства

Для более детального изучения влияния условий вспенивания пеностекла на его свойства и общие показатели работы технологических линий были исследованы температурные поля туннельных печей различного типа в наиболее характерных сечениях.

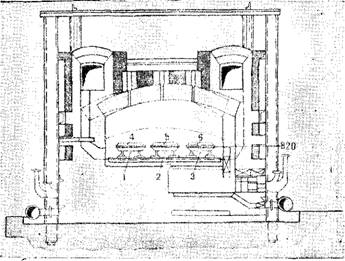

Достаточно высокая изотермия по сечению канала печи (в области расположения форм) обнаружена в туннельных печах с одноярусной садкой форм (рис. 1.2). Максимальный градиент температуры по ширине печи у крышек форм (между точками 4 и 5) не превышает ±7 °С. Поскольку печь оснащена системой регулирующих устройств для подачи теплоносителя в рабочий канал, то температурный градиент между

|

Рис. 1.2. Поперечный разрез туннельной печи с одноярусной садкой форм (сеченне в зоне вспенивания). Гомельский стеклозавод: 1—6 — точки замера температуры |

Верхом и низом форм (точки 1—4, 2—5 и 3—6, рис. 1. 2) может легко поддерживаться в заданных пределах. Отклонение между точками 2 и 5 (для среднего ряда) составило 15 °С, а в крайних рядах (точки 1—4 и 3—6) — 10 °С, что, судя по структуре пеностекла, является вполне допустимым.

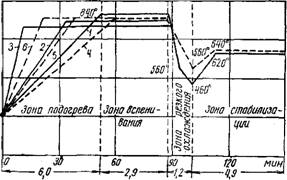

Изменяя характер температурной кривой по длине печи вспенивания, можно влиять на скорость процесса вспенивания пеностекла без ущерба для качества конечного продукта. Исследование образцов, выпиленных из товарных блоков, вспененных по режимам 1—3 (рис - 1.3), показало, что прочность и водопоглощение практически не изменяются при снижении tmax вспенивания, если это снижение температуры компенсировать расширением зоны вспенивания. Если же температура вспенивания не снижается, то это позволяет уменьшить объемную массу пеностекла (режимы 4—5, рис. 1.3). Выявленная закономерность была использована для повышения производительности туннельной печи за счет сокращения цикла толкания форм сначала с 5 до 4 мин, а позже до 3 мин, что позволило увеличить производительность технологической линии от 5,5 до 8, 2 тыс. м3 в год.

Анализ данных зависимостей указывает на широкие возможности варьирования температурно-временным режимом одноярусных туннельных печей без ущерба для качества пе-

І/С

|

|

|

700 |

|

500 |

|

300 |

|

100 |

|

Рис. 1.3. Температурные кривые туннельной печи с одноярусной садкой форм (Гомельский стеклозавод): 1—3—для пеностекла на основе стекла 2Н и антрацита; 4—6—то же, на основе стекла ВС-24 и газовой сажи |

|

L, М |

Ностекла. Важно отметить, что малогабаритные печи обладают небольшой инерционностью, что при малой продолжительности процесса (1,5 ч) позволяет быстро изменять темпера - турно-временной режим вспенивания пеностекла на основе различных составов стекол.

Статистическая обработка данных заводской лаборатории Гомельского стеклозавода за 1972 г. показала, что пеностекло, производимое на рассматриваемой технологической линии, имеет следующие средние показатели свойств: Rc ж — 9,3 кгс/см2; W—1,32%; у— 171,4 кг/м3 и не соответствует требованиям ТУ 1550-68—0,93%. Выпуск некондиционной продукции зафиксирован в ряде случаев и связан с износом форм или'проведением профилактических рементов оборудования. Аналогичные данные для Лихоборского завода выглядят так: RCm— 7,8 кгс/см2; W — 9,2%; 7 — 233 кг/мз и не соответствует требованиям технических условий — 8,3%. Снижение свойств пеностекла на этом заводе объясняется наличием ряда несоответствий в технологии и в первую очередь применением в качестве газообразователя карбонатного сырья (смеси известняка и мрамора), значительно осложняющего процесс вспенивания. Явно недостаточная длина печей для отжига пеностекла также приводит к снижению

прочности и повышению его водопоглощения. Выпуск некондиционной продукции (в основном по величине водопоглощения) В отличие от Гомельского стеклозавода, связан с отмеченными недостатками технологии и конструктивными особенностями туннельных печей.

|

0 |

Отсутствие в печи зоны резкого охлаждения затрудняет фиксацию структуры и формы вспененных блоков, поэтому на заводе стремятся снизить температуру в конце печи на относительно коротком участке (1,5 м), что затрудняет извлече

Ние изделий из металлических форм. Нередки случаи, когда операторы, стремясь облегчить процесс извлечения блоков, повышают температуру в конце печи до 600 °С (рис. 1.4). В результате происходит оседание пеномассы, в центре блоков образуются впадины, ухудшается не только структура пеностекла, но и товарный вид продукции. Отмеченные недостатки конструктивного и режимного характера снижают выход блоков больших размеров, что в принципе не характерно для аналогичных схем производства (см. данные Гомельского стеклозавода, табл. 3).

По результатам выполненных исследований можно сделать вывод о том, что характер температурной кривой одноярусной туннельной печи, определяемый ее конструкцией, в наибольшей степени влияет на структуру пеностекла и его физические свойства. Статистическая обработка параметров работы туннельных печей и свойств полученного в них пеностекла также подтверждает наиболее значимое влияние не самих отклонений по температуре и продолжительности вспенивания, а характера кривой вспенивания, особенностью которой в лучшем варианте (Гомельский завод) является наличие зоны резкого охлаждения между участками вспенивания и стабилизации структуры пеностекла.

Исходя из этой зависимости, можно заключить, что конструкция печи должна выбираться на основании данных о ха

рактере температурной кривой, которая наиболее полно удовлетворяла бы особенностям вспенивания леностекла вполне конкретного состава и назначения.