Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется каплями одинаковых малых размеров (близкими к диаметру электрода), отделяющихся от торца электрода с высокой частотой (см. Рис. 1.8.9). Такой тип переноса обычно наблюдается при сварке MIG на обратной полярности в среде защитной смеси на базе аргона и при высоких напряжениях дуги. Главным условием для получения такого типа переноса является превышение током сварки определённого значения называемого критическим током (/*р).

|

Рис. 1.8.16 Определение значения критического тока |

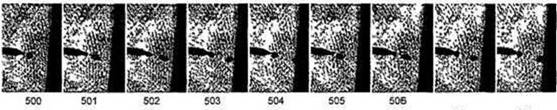

При повышении тока сварки до уровня 1кр размер капель постепенно снижается вместе с таким же постепенным ростом частоты перехода капель (Рис. 1.8.16). Однако после превышения уровня критического тока происходит резкое сокращение времени формирования капли до её отделения, что также приводит к соответствующему резком возрастанию частоты перехода капель. В этих условиях капли не успевают достигать больших размеров. Изображения района дуги показывают, что при этом дуга полностью охватывает каплю или, по крайней мере большую её половину (Рис 1.8.17, в, и Рис.

|

|

1.8.18, в, г), в то время как при крупнопанельном переносе металла (Рис. 1.8.17, 6 и Рис. 1.8.18, а), или переносе с короткими замыканиями (Рис. 1.8.17, а), дуга охватывает только небольшую часть в нижней части капли. Как

было показано выше, в случае Рис. 1.8.17 Размеры и положение активного пятна

на каппе при переносе с короткими замыканиями мелкокапельного переноса пло - крупнокапельном (6) и мелкокапельном (в)

щадь активного пятна на капле (v1f_ 46 v5f_ 130в 595)

больше, чем площадь поперечного сечения электрода, и осевая составляющая электромагнитной силы меняет своё направление, становясь силой способствующей отделению капли.

|

Рис. 1.8.18 Характер переноса металла при сварке MIG в среде Аг2%02 электродной проволокой ER70S-3 диаметром 1.6 мм при различных режимах сварки. а) /с. = 180 А, ид = 29 В; 6) /св = 240 A, U0 = 29 В. в) /св = 280 A, U9 = 29 В; г) /с, = 300 A. U0 = 29 В. д) /с, = 320 A. U0 = 29 В; е) = 420 A. U6 = 33 В |

Значение критического тока зависит, главным образом, от материала и диаметра электрода, вылета электрода и типа защитного газа (Табл. 1.8.2). Защитными атмосферами, которые обеспечивают мелкокапельный перенос металла, являются смеси богатые на аргон с низким содержанием кислорода и С02, в частности, содержание последнего не должно превышать 20%. По мере повышения содержания С02 значение критического тока возрастает (см. Табл. 1.8.2), что наблюдается до. примерно. 30% С02, после чего мелкокапельный перенос металла обычно не достигается.

Добавки 02 к аргону сначала снижают ток пока его содержание не достигнет 5%, после чего, однако, наблюдается рост значения 1^. Азот и гелий также ухудшают условия достижения мелкокапельного переноса. Например, этот тип переноса наблюдался при сварке малоуглеродистой проволокой в тройной защитной атмосфере Аг-Не-2%02 при содержании гелия до 75%. но не был достижим применительно к смеси Не-2%02 в отсутствии аргона.

Нанесение (напыление) на проволоку элементов с низким потенциалом ионизации способствует получению мелкокапельного переноса, даже в случае сварки MAG в среде чистого С02 или в случае сварке MIG на прямой полярности. В последнем случае, мелкокапельный перенос достигается также при увеличении давления

окружающей среды. Увеличение вылета электрода оказывает незначительное воздействие на значение критического тока, с тенденцией к его понижению.

|

Табл. 1.8.2 Значения критического тока для электродов различных материалов и диаметров, а также различных газовых смесей

|

|

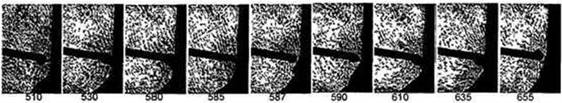

Рис. 1.8.19 Сварка MIG с мелкокапельным переносом металла в вертикальном положении |

|

|

|

507 508 |

Малоуглеродистая электродная провопока диаметром 1.0 мм, Vnnp = 8,6 м/мин. защитный газ Аг+5%02

Электромагнитная сила, имеющая квадратичную зависимость от тока, оказывает решающее воздействие на переход капель электродного металла При сварке на

токах выше критических она легко преодолевает силы препятствующие отделению

капли, т. е., силу поверхностного натяжения и результирующую реакции потока паров с поверхности капли. Капли просто принудительно срываются этой силой с торца электрода и посылаются с большой скоростью в сторону ванны (откуда возник английский вариант названия этого типа переноса - Spray Projected Transfer). Траектория полёта капель совпадает с линией оси электрода каким бы не был угол его наклона (см. Рис. 1.8.9 и 1.8.19).

Таким образом, мелкокапельный перенос металла может быть реализован в любом пространственном положении. Однако, в связи с тем, что этот тип переноса требует использования высокого тока сварки, приводящего к высокому тепловложе - нию и большой сварочной ванне, он может быть применён топько в нижнем положении и не приемлем для сварки тонколистового металла. Его используют для сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь при сварке тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются: высокая стабильность дуги, практическое отсутствие разбрызгивания, умеренное образование сварочных дымов, хорошая смачиваемость кромок шва и высокое проплавление, гладкая и равномерная поверхность сварного шва, возможность ведения сварки на повышенных режимах и высокая скорость наплавки. Изменения напряжения дуги, тока сварки, звука и интенсивности светового излучения, вызываемые переносом металла, также достаточно низки по сравнению с двумя другими типами переноса описанными выше. Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

Мелкокапельный перенос металла послужил базой для разработки способа управления переносом металла с использованием импульсов тока, реализованного в виде ИДС, и идея которого состояла в получении мелкокапельного переноса металла при среднем токе сварки ниже критического. Более подробно о процессе ИДС речь идёт в этом Разделе ниже.

По мере повышения тока сварки мелкокапельный перенос переходит в струйный и затем в струйный с вращением, которые описаны ниже. Капля начинается формироваться на торце электрода. Частота переноса капель при сварке с короткими замыканиями лежит в пределах от 20 до 200 капель в секунду

Благодаря низким режимам сварки, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса сварки с короткими замыканиями делает его наиболее подходящим для сварки тонколистового металла Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях включая потолочное (Рис. 1.8.11). В случае использования этого процесса для сварки металла больших толщин могут наблюдаться подрезы и отсутствие проплавления.

|

Рис. 1.8.11 Сварка MIG с короткими замыканиями в вертикальном положении Малоугперодистая электродная проволока диаметром 1,0 мм, Vnrtp = 5,0 м/мин, защитный газ Аг+5%Ог, (V09) |

Этим объясняются трудности сварки процессом MIG с короткими замыканиями алюминия и его сплавов, так как высокая теплопроводность этих материалов приводит к быстрому охлаждению и кристаллизации сварочной ванны, затрудняя расплавление основного металла и приводя к захвату газов в металле шва (порождая пористость).

Перенос с короткими замыканиями может использоваться как для процесса MIG (с защитной атмосферой на основе инертных газов), так и для процесса MAG (с защитной смесью на основе СОг). Однако, если первый процесс может быть реализован с любым типом переноса металла представленного на Рис. 1.8.9, то для процесса сварки MAG перенос с короткими замыканиями является основным. Этот тип переноса при сварке в среде СОг имеет случайный характер, выраженный в нестабильности времени короткого замыкания и интервала между короткими замыкания Перенос металла взрывного типа

Перенос металла взрывного типа имеет место, когда в результате химических реакций высокоактивных компонентов, находящихся в электродной проволоке, внутри формирующихся капель образуются газовые пузыри, которые растут сливаясь один с другим и, в дальнейшем, взрываются из-за перегрева газа внутри них, разрушая каплю. Такой тип переноса наблюдается, как правило, при использовании проволок изготовленных из алюминиевых сплавов (содержащих магний). Совершенно очевидно, что этот тип переноса сопровождается образованием большого числа мелких брызг и нарушениями стабильности протекания процесса сварки, из-за чего он является нежелательным при сварке MIG/MAG.