Анализ параметров пульсации тока и параметров переноса электродного металла

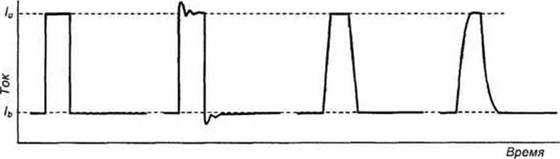

Как было сказано выше, при этом методе управления переносом металла ток принудительно изменяется между током базы и током импульса. При этом надо учитывать, что сварочный источник питания не может мгновенно менять выходной ток; скорость его изменения определяется динамическими характеристиками источника питания. Динамика источника питания оказывает существенное влияние на процесс формирования и отрыв капли, в первую очередь, через форму импульса тока (Рис. 1.8.27). Установлено, что капли становятся меньше при использовании источники питания, обеспечивающего более высокую скорость изменения тока. Одним из объяснений этому является влияние физического удара возникающего в столбе дуги при резких изменениях тока сварки.

|

Рис. 1.8.27 Влияние динамических свойств источника питания на форму импульса тока |

Как было указано выше, амплитуда импульса тока 1и должна быть выше критического тока, однако она не должна быть слишком высокой. В противном случае перемычка жидкого металла между отделяющейся каплей и торцом электрода будет взрываться электромагнитной силой, что приведёт к увеличению разбрызгивания электродного металла.

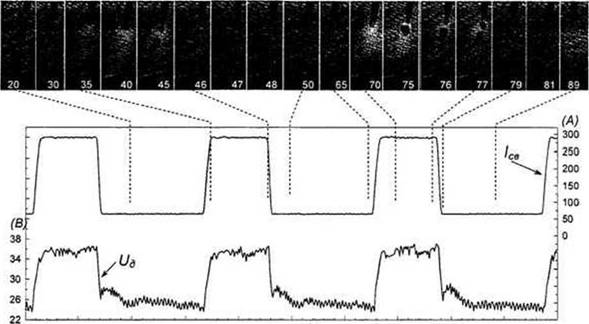

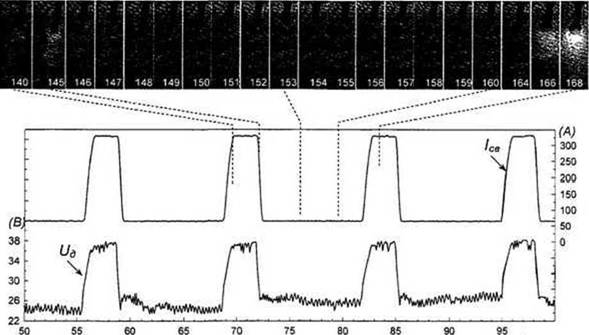

Длительность импульса tu определяет число капель, которые могут быть сформированы и перенесены за время импульса тока. Если длительность импульса велика, то за время импульса отделяется много капель (тип переноса упоминаемый ниже по тексту как БОКИ - Больше Одной Капли за Импульс). Иногда перенос этого типа принимает форму струи мелких капель, как показано на Рис. 1.8.28. Столкновения этих мелких капель, летящих с большими скоростями, с поверхностью сварочной ванны может приводить к образованию пальце-образной формы проплавления, которая ассоциируется с низкими механическими характеристиками сварного шва.

|

О 5 10 15 20 25 30 35 40 45 t (МС) Рис. 1.8.28 Иллюстрация переноса металла типа БОКИ «Больше Одной Капли за Импульс». |

Стальная малоуглеродистая электродная проволока; 0-1.0 мм; Аг+8%СОг; /„ = 300 A; tu - 6,0 мс; 16 = 70 A; t6 = 10 мс; V„nfi = 6.0 м/мин; Vм = 28 см/мин; вылет электрода -18 мм

При слишком малой длительности импульса tu для формирования и переноса одной капли будет требоваться воздействие нескольких импульсов тока, то есть будет наблюдаться перенос Меньше Одной Капли за Импульс (МОКИ), который также является нежелательным, так как является типом переноса с низкой регулярностью и управляемостью.

Таким образом, из этого анализа следует, что оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла (ОКИ), как это показано. Рекомендуется устанавливать такие параметры импульса тока (амплитуду и длительность), чтобы диаметр переносимых капель был близок к диаметру электрода Параметры ИДС, при которых обеспечивается перенос типа ОКИ, могут быть определены для любого диаметра и типа электродной проволоки и состава защитного газа. Амплитуда 1и и длительность tu импульса для условий переноса ОКИ связаны между собой следующей зависимостью:

|

30 г / 26 [ Kl mmvwJ 22 - У - і_______________________________ 148 153 158 163 168 173 178 183 188 193 t (MC) Иллюстрация переноса металла типа МОКИ «Меньше Одной Капли за Импульс». |

Стальная малоуглеродистая электродная проволока, 0-1,0 мм; Аг+8%СОг; /« = 340 A; tu =

3.2 мс; 1б = 70 А: (б = 10 мс; Vnnp = 5.1 м/мин; Vee = 28 см/мин; вылет электрода -18 мм.

Га и = D,

где: D - постоянная переноса, ап- числовой коэффициент.

Значения D и п зависят от диаметра и типа электродной проволоки и от состава защитного газа. Для малоуглеродистой электродной проволоки диаметром 1,2 мм и защитной газовой смеси Аг+5%СОг значение п обычно изменяется в пределах 1,1 ... 2,0, в то время как значение D рекомендовано выбирать из диапазона от 400 до, 500 А2

Значения 1и и tu для переноса типа ОКИ обычно представляются в виде графика /ц х tu (Рис. 1.8.30), который может быть в дальнейшем использован для предвари тельной установки параметров ИДС. Как это видно из Рис. 1.8.30, диапазон длительностей импульса обеспечивающих перенос типа ОКИ достаточно узок. Хотя является общепринятым мнение о том, что ток базы /б только поддерживает горение дуги, не приводя к расплавлению электрода и формированию капли, исследования показывают, что размеры капель электрода могут существенно зависеть от амплитуды и длительности тока базы.

Время от начала импульса тока до срыва первой капли является достаточно нестабильным параметром, что имеет следующее объяснение. Благодаря интенсивному расплавлению электрода при импульсе тока капля растёт очень быстро. До отрыва капли силы способствующие отделению капли уступают силам, удерживающим каплю на торце электрода (главной среди которых является сила поверхностного натяжения). Отделение капли является результатом естественного и последовательного изменения баланса сил. Момент отделения капли от электрода в то же самое время является моментом начала формирования капли следующего цикла (при переносе типа ОКИ), т. е., оказывает влияние на особенности формирования следующей капли. Это влияние имеет накопительный характер. Если параметры и условия процесса ИДС таковы, что объём каэдой переходящей капли меньше объёма металла расплавленного за время цикла импульса, то время от начала импульса тока до срыва капли будет постоянно смещаться к началу импульса. Это будет продолжаться до тех пор пока за время цикла тока не будет сформировано и перенесено две капли. И напротив, если металла расплавляемого за время цикла недостаточно для формирования капли, некоторые циклы тока не будут сопровождаться переносом капли. В обоих случаях условия переноса металла типа ОКИ будут потеряны.

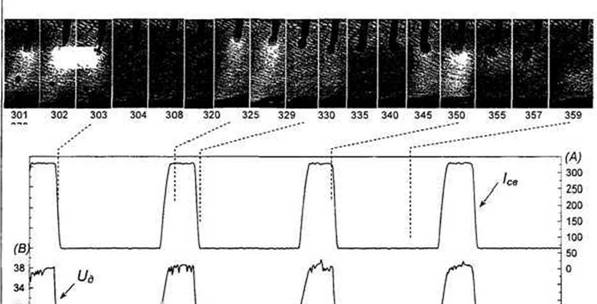

Отделение капли может произойти как фазе импульса тока (см. Рис. 1.8.26 и 1.8.28)., так и на фазе базы тока (см. Рис. 1.8.29). Имеются положительные и отрицательные стороны как для первого, так и для второго случая. От фазы отделения капли (на фазе импульса или на фазе базы) зависит эффективность поддержания длины дуги, характер чешуйчатости сварного шва и его геометрические параметры, в особенности глубина проплавления.

|

329 330 331 332 333 334 335 336 337 338 339 345 350 |

В случае отделения капли на фазе базы ток импульса должен сообщить капле такой момент движения, который был бы достаточен для её отделения от торца электрода. Капля отделяется с минимальными деформациями (будучи почти сферической) и без образования вторичных мелких капель. Отделение на фазе базы часто рекомендуется для уменьшения разбрызгивания. Кроме этого, оно обеспечивает большую ширину сварного шва, более высокую долю основного металла в металле шва, малое усиление сварного шва, более низкое тепловложение и меньший угол смачивания. Энергия необходимая для отделения капли на фазе базы также меньше по сравнению с отделением на фазе импульса, также как и уровень шума дуги. Основанием для последнего служит то, что фаза базы является спокойной фазой цикла импульса тока.

|

Рис. 1.8.31 Иллюстрация действия силы поверхностного натяжения по предотвращению отделения капли на фазе базы. |

С другой стороны, отделение капли на фазе базы менее управляемо (менее надежно). Имеется риск, что импульс движения, сообщённый капле электромагнитной силой, не сможет преодолеть силу поверхностного натяжения.

|

Стальная малоуглеродистая электродная проволока. 0-1,0 мм; Аг+8%С02; /„ = 340 A; f0 = 3,2 мс; 16 - 70 А; (б - 10 мс; Vnnp = 5,1 м/мин; Vce = 28 см/мин; вылет электрода - 18 мм. |

Капля может также вернуться на торец электрода отделившись от него после окончания импульса тока, не получив кинетического импульса в сторону сварочной ванны.

|

t (мс) Рис. 1.8.32 Иллюстрация отделения капли на фазе базы и ее последующее возвращение на торец эпектрода. |

Стапьная малоуглеродистая электродная проволока; 0-1.0 мм; Аг+8%СОг; /0 = 340 А; /„ =

3.2 мс; 16 = 70 A; t6 = 10 мс; Vnnp = 5,1 м/мин; Vce = 28 см/мин; вылет электрода -18 мм.

Отделение капли на фазе импульса тока, кроме лучшей управляемости, обеспечивает более глубокое проплавление, более эффективное поддержание длины дуги, более регулярный перенос капель и более гладкую поверхность сварного шва. Более глубокое проплавление достигается благодаря тому, что капля при отделении на фазе импульса получает под действием аксиальной силы Лоренца высокое ускорение. Интенсивные соударения капель, летящих с высокими скоростями, с поверхностью сварочной ванны способствуют более глубокому проплавлению. Таким образом, отделение капли на фазе импульса тока может быть предпочтительным в случае необходимости увеличения проплавления.

Процесс ИДС имеет большее число параметров для регулировки чем обычный процесс сварки МИГ/МАГ и является более чувствительным к их изменениям, что прямо затрагивает стабильность дуги, регулярность переноса капель, геометриче ские параметры и внешний вид сварного шва. Таким образом, правильный выбор параметров процесса ИДС очень важен для обеспечения желаемого качества сварки. Однако, сложная взаимозависимость этих параметров делает очень трудным такой выбор, который, обычно, основывается на предварительных вычислениях и впоследствии корректируется экспериментально. Ниже представлен упрощённый подход к предварительному определению параметров процесса ИДС для получения переноса металла типа ОКИ.

При этом, основными параметрами, подлежащими определению, являются скорость подачи электродной проволоки Vnnp, частота импульсов тока fu, а также параметры пульсации тока! и, 1б, tu, t&.

|

V„„p (м/мин) Рис. 1.8.33 Типичная зависимость тока сварки от скорости подачи проволоки |

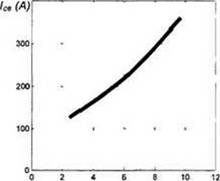

Скорость подачи электродной проволоки Vnnp выбирается исходя из требуемого среднего значения тока сварки /св. Это можно сделать на основании графической зависимости тока 1св от скорости Vnnp, как показано на Рис. 1.8.33.

|

Стальная малоуглеродистая электродная проволока. 0-1,2 мм. Аг+5%С02. вылет электрода 20 мм |

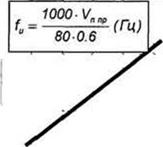

Частота импульсов тока fu может быть определена из условия, что за каждый импульс тока формируется и переносится лишь одна капля электродного металла (тип переноса металла ОКИ), то есть, что за каждый импульс расплавляется отрезок электродной проволоки постоянной длины (/?*), что приводит к следующей зависимости между частотой импульсов fu и скоростью подачи электродной проволоки Vnnp-

Значение hy определяется на основании следующего анализа Как было указано выше, диаметр переходящих капель в условиях ОКИ близок к диаметру электродной проволоки Учитывая то, что объём расплавленного отрезка электродной проволоки, который превратился в каплю, равен объёму этой капли, и то. что эти два тела (отрезок проволоки и капля) имеют форму соответственно цилиндра и сферы, можно составить следующее равенство:

|

тгг,2 hK=(4/3)nr3 |

|

(1.8.14) |

где гэ является радиусом электродной проволоки.

Путём преобразования равенства (1.8.14) можно получить зависимость параметра hK от значения г3.

|

(1.8.15) |

hK=(4/3)r3.

Преобразуя формулу (1.8.13) с учётом уравнения (1.8.15), находим соотношение между fu, Vnnpe Г»:

|

(1 8.16) |

f З-К „р (мм/с) 1000 У„„„ (м/мин)

|

4г3(мм) |

80г3 (мм)

|

200- |

|

100- |

|

0 2 4 6 8 10 12 |

|

|

Например, для диаметра электродной fu (Гц) проволоки равном 1,2 мм и скорости подачи 6 м/мин частота импульсов тока будет равной 125 Гц.

Зависимость fu = f(Vnnp) может быть представлена графически для каждого диаметра электродной проволоки, как это показано.

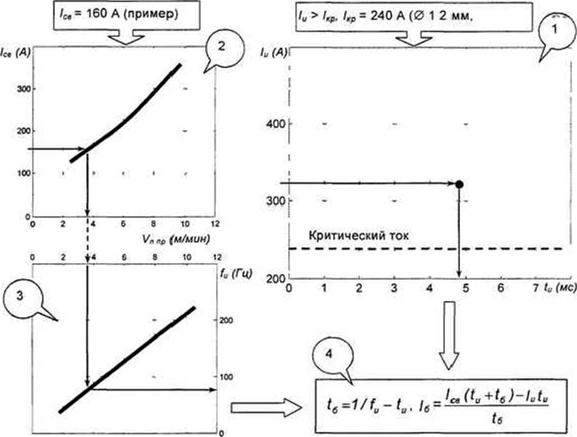

Этот подход к предварительному определению параметров процесса ИДС для получения переноса металла типа ОКИ представлен в графическом виде

|

1 - Выбор амплитуды 1и и длительности tu импульса тока 2 - Определение скорости подачи проволоки Vnnp согласно требуемому значению /с# 3 - Определение требуемой частоты импульсов тока 4 - Определение длительности базы и тока базы /б |

Предварительное определение параметров ИДС (пример)

Стальная малоуглеродистая электродная проволока, 0-1,2 мм, Аг+5%02, вылет 20 мм

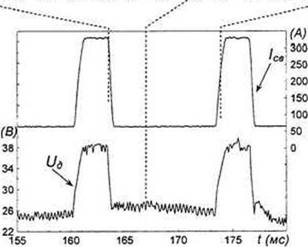

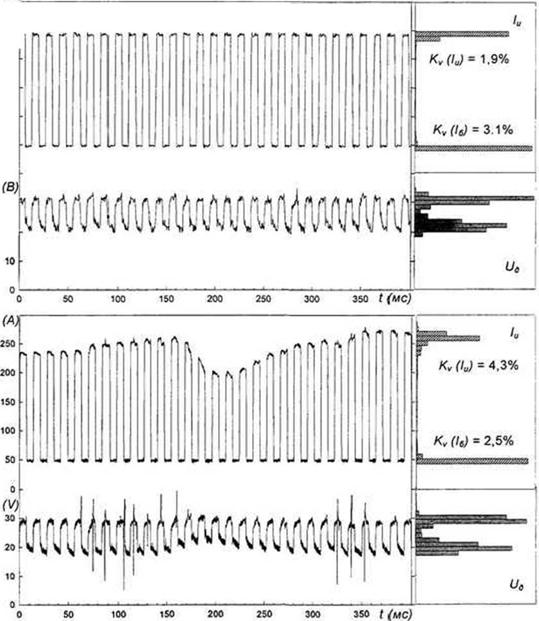

Предварительно определенные параметры процесса ИДС должны быть уточнены посредством опытных сварок с тем, чтобы получить перенос металла типа ОКИ Применение статистического анализа параметров сварки существенно ускоряет оптимизацию параметров ИДС Например, на Рис. 1 8.36 показаны кривые тока и напряжения, а также их гистограммы для двух экспериментов с одними и теми же значениями параметров ИДС: длительность импульса тока - 7 мс, частота импульсов

тока - 70 мс, ток базы - 50 А, скорость подачи электродной проволоки - 7 м/мин, стальная малоуглеродистая электродная проволока диаметром 1 мм, защитный газ Аг+8%С02- Единственная разница состояла в типе внешней вольт-амперной характеристики

Сравнение осциллограмм и гистограмм /св и Ue процесса ИДС в случае использования на фазе импульса тока штыковой ВВАХ (вверху) и жесткой ВВАХ (внизу).

источника питания, используемой на фазе импульса тока.

/с (А) I

250 5,

200 150 100 50 0

Uc

30 20

импульса поддерживались строго постоянными. Гистограммы токов /б и 1и узкие, и значения коэффициента вариации этих параметров низкие.

Во втором случае (см. Рис. 1.8.36, внизу) штыковая ВВАХ использовалась только на фазе базы, в то время как на фазе импульса тока использовалась жёсткая ВВАХ. Такая комбинация типов ВВАХ является типичной для источников питания предназначенных для ИДС. Хорошо видно, что ток базы продолжает оставаться постоянным, в то время как ток импульса стал претерпевать существенные изменения.

Каждый из этих двух вариантов сочетаний типов ВВАХ для фаз базы и импульса тока имеет преимущества и недостатки с точки зрения характера протекания процесса сварки. Первая комбинация гарантирует стабильность условий переноса металла типа ОКИ, но не может обеспечить функционирование принципа саморегулирования дуги, и, как следствие этого, длина дуги может изменяться в широких пределах. Вторая комбинация, напротив, обеспечивает лучшее поддержание постоянной длины дуги, но не гарантирует сохранения условий переноса металла типа ОКИ из-за изменений амплитуды импульса тока (см Рис. 1.8.36, внизу). Во избежании ситуации, когда ток импульса оказывается ниже уровня критического тока (что как раз и произошло в случае показанном на Рис. 1.8.36, внизу), его значение во второй комбинации типов ВВАХ устанавливается при настройке параметров ИДС значительно выше уровня критического тока.

Обычно, момент отделения капли от торца электрода регистрируется по характерному всплеску на кривой напряжения. Повышение напряжения вызывается кратковременным увеличением электрического сопротивления в момент вытягивания капли и образования быстро утоняющейся шейки жидкого металла, связывающей каплю с торцом электрода. Однако, с одной стороны, отделение капли не всегда сопровождается наличием такого всплеска напряжения, а с другой, он может быть замаскирован шумами. Использование высокоскоростной кино - или видеосъёмки хотя и обеспечивает оптимальные возможности по наблюдению за переносом капель электродного металла, не может рассматриваться как альтернатива методу анализа осциллограмм напряжения дуги из-за того, что для его реализации требуется дорогостоящее, сложное и тяжёлое в использовании оборудование. Использование датчиков саєтового излучения дуги может быть решением этой проблемы. Этот метод обеспечивает надёжное фиксирование момента отделения капли в большинстве случаев, но только если отделение капли произошло на фазе импульса тока.

Подход к предварительному определению параметров процесса ИДС для получения переноса металла типа ОКИ, показанный выше на Рис. 1.8.35, является трудоёмким и недостаточно точным. В настоящее время разработано много компьютерных программ для быстрого определения этих параметров. Кроме того, некоторые современные источники питания обладают встроенными микропроцессорами способными производить выбор и уточнение значений параметров ИДС для заданных условий сварки. Такие источники питания позволяют также сохранять значения параметров ИДС полученные для конкретных условий сварки с тем, чтобы в дальнейшем использовать их для этих условий не повторяя расчётов. Наличие в источнике питания микропроцессора позволяет также создавать уравнения контроля, используемые в дальнейшем (в процессе сварки или при предварительном выборе параметров ИДС) для автоматической коррекции значений параметров ИДС при изменении (случайном или преднамеренном) только одного из параметров (например, скорости подачи электродной проволоки) с тем, чтобы не нарушалось условие равновесия между скоростью подачи проволоки и скоростью её плавления. Такой способ выбора и коррекции параметров называется Синергетическим Управлением (или Однокнопочным Управлением).

Одним из главных уравнений синергетического управления параметров ИДС является зависимость между частотой импульсов тока и скоростью подачи электродной проволоки (Формула 1.8.16). При этом следует помнить, что, обычно, в синергетической системе значения амплитуды и длительности импульса тока, обеспечивающие перенос металла типа ОКИ, являются неизменными. Для реализации автоматической коррекции параметров ИДС в процессе выполнения сварки синергетическая система должна иметь тахогенератор осуществляющий измерение скорости подачи проволоки, значение которой подаётся в блок контроля, вырабатывающий соответствующую частоту импульсов тока. Это будет гарантировать, что условие равновесия между скоростью подачи проволоки и скоростью её плавления будет автоматически восстановлено (используя Формулу 1.8.16), если скорость подачи электродной проволоки была изменена (случайно или преднамеренно).

Главным преимуществом синергетического управления является то, что среднее значение тока сварки (или скорость подачи электродной проволоки) может быть плавно изменено в широком диапазоне (например, от 50 до 300 А применительно к проволоке диаметром 1,2 мм) без потери устойчивости процесса сварки.

Хотя синергетическое управление в целом обеспечивает коррекцию значений искомых параметров, тем не менее, синергетические системы, как правило, имеют также возможность дополнительной тонкой коррекции для более полного согласования значений параметров ИДС с изменёнными условиями сварки. Стратегия синергетического управления становится всё более и более сложной. В современных системах синергетического управления помимо частоты импульсов тока, могут корректироваться также значения других параметров, например, тока импульса и базы, их длительности, как функция изменения скорости подачи электродной проволоки.

Однако, эти усовершенствования синергетического управления не исключают его главного недостатка, а именно, то, что это система контроля без обратных связей, то есть, что параметры ИДС определяются до сварки и, в лучшем случае, могут корректироваться в течение сварки 8 зависимости от скорости подачи проволоки, но без учёта изменений других условий сварки (например, длины дуги). В связи с тем, что область оптимальных значений параметров ИДС узка и зависит от условий сварки (не только от скорости подачи проволоки), предварительно выбранные значения параметров могут часто не соответствовать изменившимся условиям сварки Таким образом, тип переноса электродного металла и длина дуги не всегда поддерживаются неизменными при некоторых нарушениях процесса сварки.

Кроме этого, синергетические системы, хотя и просты в использовании, не обладают достаточной гибкостью. Поэтому, их использование ограничивается, например, сваркой тонколистового металла или сваркой с высокой скоростью сварки.

Для исключения этих недостатков предпринимаются попытки разработать системы контроля с обратными связями, например, на основе использования датчиков светового излучения дуги, которые в состоянии регистрировать момент отделения капли от торца электрода.