МЕТОДЫ ИССЛЕДОВАНИЯ СТРУКТУРЫ и СВОЙСТВ ПОЛИМЕРОВ

Оценка качества смешения

Качественные критерии носят статистический характер [21]. Первый, наиболее простой способ состоит в определении дисперсии концентрации того ингредиента, который играет роль диспергируемой фазы. При этом общий объем смеси разделяют на достаточно большое число элементарных объемов и, пользуясь таблицей случайных величин, отбирают достаточно представительную выборку (обычно не менее 25 проб), которую направляют на химический анализ. Может быть установлена взаимосвязь величины дисперсии и какого-либо параметра смешения, например времени. Используют также фактор сравнительной неоднородности, представляющий собой отношение дисперсий в исследуемом и стандартном образцах (за эталон сравнения может быть принят образец, в котором достигнуто наилучшее распределение компонентов для данной системы). С увеличением степени неоднородности фактор неоднородности изменяется от 1 до со.

В случае смешения материалов с резко различающимися плотностями (например, каучук и технический углерод) хорошие результаты дает оценка дисперсии плотностей. Если смешиваются системы разного цвета, мерой неоднородности может служить зрительное восприятие, при сравнении с эталонными образцами. Можно использовать для оценки однородности цвета спектрофотометр, однако при этом следует иметь в виду, что разрешающая способность глаза позволяет фиксировать размеры неоднородностей порядка 0,025 мм, в то время как спектрофотометр обеспечивает регистрацию полос толщиной 2,5 мм. Для определения однородности резиновых смесей также используют [22] радиоволны миллиметрового диапазона.

В некоторых случаях для оценки степени смешения определяют дисперсию физико-механических характеристик материала, например предела прочности при растяжении, модуля упругости, истираемости и т. п. К этим методам, однако, следует относиться с большой осторожностью, поскольку в ряде случаев вариация физических характеристик полимера может возникать не вследствие неоднородности смеси, а в результате действия побочных факторов (например, термо - или механодеструкции полимера, нестабильности режима вулканизации и т. д.). Кроме того, эти методы непригодны для резиновых смесей, не содержащих вулканизующую группу (маточные смеси).

Хорошее диспергирование технического углерода (ТУ) является важным с точки зрения получения вулканизатов с оптимальными свойствами. Однако промышленность еще далека от идеальной ситуации, когда можно будет проводить измерения степени диспергирования в ходе процесса смешения [23]. Проблема изучения кинетики диспергирования может быть практически сведена к выражению концентрации недиссоциированного ТУ как функции от времени смешения при прочих равных условиях.

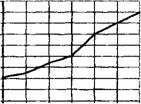

Текущий контроль качества смешения можно проводить несколькими методами. Контроль процесса смешения по затраченной работе (рис. 17.4) позволяет предсказать свойства материала и улучшить однородность показателей различных партий независимо от типа смесителя и условий смешения. Затраченную работу (удельную энергию смешения) рассчитывают из значений крутящего момента на роторах смесителя, времени смешения и плотности смеси.

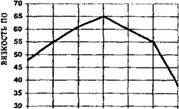

Зависимости вязкости по Муни и физико-механических свойств вулканизатов от времени смешения имеют схожий вид (рис. 17.5 и 17.6). Первоначальное увеличение вязкости связано с процессами внедрения и диспергирования ТУ в каучуке, по завершении этого процесса вязкость достигает максимального уровня [24].

Подобная картина наблюдается и при измерении модуля резин при удлинении 300%; однако максимальные значения условной прочности при растяжении и сопротивления раздиру достигаются за большее время смешения (рис. 17.7 и 17.8). Большие неоднородности вследствие незавершенности процесса диспергирования влияют на прочностные свойства, которые более чувствительны к наличию агломератов, поэтому увеличение времени смешения оказывает благоприятное действие на свойства смеси. Снижение прочностных свойств при дальнейшем увеличении времени смешения означает, что излишняя обработка резиновой смеси также приводит к отрицательному влиянию на свойства вулканизатов; полное диспергирование ТУ с отделением каждого агрегата друг от друга нецелесообразно.

Все перечисленные и аналогичные методы либо слишком энергоемки, либо субъективны, поскольку требуют сравнения с эталоном. Методы чувствительны к большим различиям в гомогенности, но никак не отражают коллоидное состояние дисперсии наполнителя.

Метод оценки степени диспергирования непосредственно в камере резиносмесителя по данным измерения электропроводности [25], отличающийся от известного метода Усачева [26] электрической схемой и процедурой оценки, основан на известных фактах:

1) форма невулканизованного образца должна быть коаксиальной;

2) удельное сопротивление невулканизованных смесей более чувствительно к степени диспергирования, чем у вулканизатов.

1800 Л S 1600

I i 1400 | 1200

Р S юоо

|

90 120 180 240 360 480 600 Время смешения, с |

|

90 120 180 240 360 480 600 Время смешения, с |

§ 800

|

Ч |

|||||

|

Рис. 17.5. Зависимость вязкости по Муни от времени смешения |

|

20 18 16 14 12 10 |

|

90 120 180 240 360 480 601 Время смешения, с |

|

Рис. 17.4. Зависимость поглощенной энергии от времени смешения

90 120 180 240 360 480 600 Время смешения, с |

|

24 Л 22 |

|

О S3 Tr О м 3 ^ S3 Я о С! О >• |

Рис. 17.6. Зависимость модуля при Рис. 17.7. Зависимость условной удлинении 300 % от времени смешения прочности при растяжении от времени смешен Ш

|

|

|

129 180 240 360 Время смешения, с |

|

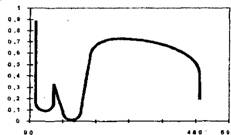

Рис. 17.8. Кривая изменения электропроводности резиновой смеси в процессе смешения |

3) в наполненных вулканизатах удельное сопротивление при низких частотах сильно зависит от контактного сопротивления и изменяется в процессе вулканизации;

4) электрические свойства вулканизатов изменяются при растяжении.

В начале процесса смешения электроды, установленные в верхнем прессе смесителя, находятся в контакте со свободным ТУ, и поэтому регистрируется высокая электропроводность (рис.17.8). По мере внедрения наполнителя проводимость смеси снижается. Минимум на кривой соответствует состоянию, когда ТУ внедрен в резиновую смесь, но диспергирование еще низкое (агломераты наполнителя разделены прослойками каучуковой матрицы с низким содержанием наполнителя). Таким образом, среднее расстояние между частицами и агломератами ТУ, являющееся главным фактором электропроводности, увеличивается. По мере дальнейшего смешения агломераты ТУ разбиваются, их размер снижается, число частиц наполнителя возрастает, среднее расстояние между агрегатами становится меньше, следствием этого является рост электропроводности. В максимуме кривой проводимости степень диспергирования достигает приемлемого уровня, и готовую смесь можно выгружать из резиносмесителя [22].

Условия смешения подбирают таким образом, чтобы уровни проводимости в минимуме и во втором максимуме были как можно выше и чтобы время достижения этих экстремальных точек было как можно меньше.