ПРОИЗВОДСТВО ПОРОШКОВ ВОЛЬФРАМА И МОЛИБДЕНА

Вследствие высокой температуры плавления вольфрам и молибден получают в результате восстановления из их соединений в форме порошков, которые затем превращают в компактные металлы методом порошковой металлургии или вакуумной плавки (дуговой или электронно-лучевой).

Порошки вольфрама и молибдена могут быть получены восстановлением высших оксидов водородом или углеродом, восстановлением водородом галогенидов (WF6, MoF6, WCl6, MoClj), электролитическим восстановлением соединений вольфрама и молибдена в расплавленных средах.

Наиболее распространен в промышленной практике способ восстановления WOa и МоОэ водородом. Порошки вольфрама и молибдена, восстановленные из оксидов углеродом, непригодны для производства пластичных металлов, так как они содержат включения карбидов, обусловливающие хрупкость металлов. Порошки углеродного восстановления иногда используют в производстве твердых сплавов (для получения карбида вольфрама), однако и в этой области предпочитают порошки водородного восстановления. В ограниченном мас - 60

Штабе получают порошки вольфрама и молибдена (тонкодисперсные или крупные сферические) восстановлением паров фторидов или хлоридов водородом. Они отличаются высокой чистотой, в частности низким содержанием кислорода.

Метод термической диссоциации карбонилов, а также восстановление галогенидов водородом используют для получения вольфрамовых и молибденовых покрытий на других металлах, графите или изделиях из керамики. Электролитические способы еще не нашли практического применения.

К порошкам вольфрама и молибдена, предназначенным для производства ковких металлов, предъявляются высокие требования в отношении чистоты. Кроме того, регламентируется их гранулометрический состав, определяющий режимы получения компактных металлов методом порошковой металлургии и свойства спеченных заготовок.

Восстановление триоксида вольфрама водородом

Физик о-х имические основы процесса

В системе вольфрам - кислород (рис.10) установлено четыре оксида: желтый W03, синий W02t9 (или WM058), фиолетовый W02,72 (или W18049) и коричневый W02. Соответственно этому восстановление WOa водородом протекает в четыре стадии:

W03 + 0,lH2«=^W02i9 + 0,1Н20 , (1.49)

ДЯ298 = +167 кДж/моль ;

W02t9 + 0,18H2i=±W02>72 + 0,18HjO, (1.50)

ДЯ298 = +69,5 кДж/моль ;

W02,72 + 0,72H2<=±W02 + 0,72Н20 , (l. Sl)

ДЯ298 = +21,8 кДж/моль ;

W02 + 2H2i=±W + 2Н20 , (1.52)

ДЯ298 = +38,4 кДж/моль.

Суммарная реакция:

W03 + 3H2i=±W + 3H20 . (1.53)

61

T A

J w20o58 +

Woo

1400

1200 1000 800 600 if 00

1Ш°С

■V -

M°c wo?+m3

40

І ^ расплав +распла5

-пЛ-

С;

585°С

Wd^W?0O58

Wteo„nvA ЛЛ -

_L

20 30

50 " 50 WD2 70 Щ 80" О 0, % (атомн.)

T,°c то

vA -

W+w, goM

+pacnnad

P«c. 10. Диаграмма состояния системы вольфрам - кислород

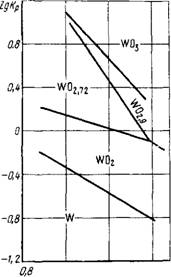

Все реакции - эндотермические. Соответственно константы равновесия (Кр = рн 0/рн) увеличиваются с температурой. Для каждой из стадий зависимости Кр от температуры описываются уравнениями:

Для стадии (1.49) lgКр = -3266,9/Т + 4,0667 ;

Для стадии (1.50) lgКр = -4508/7 + 5,1086 ;

Для стадии (1.51) lgКР = -904/Г + 0,9054 ;

Для стадии (1.52) lg^p = -2325/Т + 1,650 . Графически эти зависимости в координатах lg^Tp - 1 /Т приведены на рис.11. Между прямыми, характеризующими равновесный состав газовой фазы, расположены обпасти устойчивости оксидов вольфрама. Для последней стадии

(W02 *-W) константы равновесия имеют относительно малые

Значения (при 700, 800 и 900 °С Кр равны 0,18; 0,3; и 0,465 соответственно). Однако восстановление W02 до W термодинамически возможно при довольно высоких концентра

циях паров воды (« 23% Н20 при 700 °С). Для ускорения процесса в производственной практике используют хорошо осушенный водород.

Прямые на рис.11, соответствующие второй и третьей ступеням восстановления, пересекаются при 585 °С. Следовательно, ниже этой температуры оксид W02i9 восстанавливается до W02, минуя стадию образования W02i72.

0,9 1,0 (.1/Т)-Ю3,К

Восстановление W03 водородом - гетерогенный процесс, состоящий из стадий диффузионного подвода водорода к твердой поверхности, хемосорбции водорода и химической реакции на поверхности, десорбции и диффузионного отвода паров воды.

Рже. 11. Зависимость константы равновесия Кр от температуры для реакций восстановления оксидов вольфрама водородом

Обычно восстановление проводят в лодочках со слоем W03 толщиной 2 - 4 см при температуре 700 - 850 °С. В этих условиях наиболее медленная стадия, определяющая скорость восстановления - отвод паров воды от реагирующей поверхности через слой материала.

В реальных условиях восстановления не соблюдается строгая последовательность четырех стадий восстановления

(wo3 »wo2i9 *wo2>72 —*wo2 **W).

При повышенной влажности водорода (что имеет место в порах слоя восстанавливаемых оксидов при торможении процесса диффузионным отводом паров воды), оксид W02i9 восстанавливается до W02, минуя стадию образования W02i72. В

этом случае восстановление протекает в три стадии: W03 —-W02.9 —»-W02 —*-W. Лишь при высокой температуре (выше 750 °С), быстром ее подъеме и повышенной влажности образуется W02i72, и процесс становится четырехстадийным.

Практика восстановления

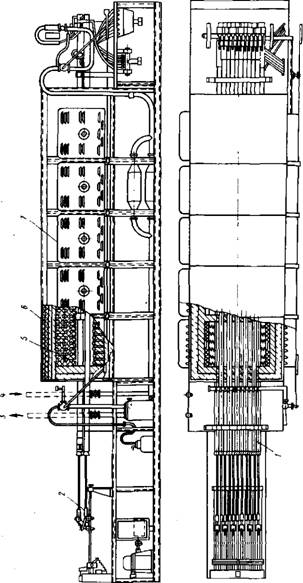

Восстановление триоксида вольфрама водородом ведут в многотрубчатых печах или трубчатых вращающихся печах.

Применение многотрубчатых печей с трубами из стали 20Х23Н18 небольшого диаметра (60 - 75 мм) обусловливается необходимостью иметь тонкий слой порошка в лодочке в целях ускорения диффузии газов, обеспечения высокой линейной скорости водорода и быстрого удаления из реакционного пространства паров воды. В одном кожухе, футерованном огнеупорным кирпичом, монтируется 9-12 стальных труб длиной 5 - 7 м, обогреваемых электронагревателями из нихро - мовой проволоки (рис.12). Печи имеют несколько температурных зон, общая длина которых 4 м. Вдоль труб печи с помощью механических толкателей перемещаются лодочки с восстанавливаемыми оксидами. Разгрузочные концы труб снабжены холодильниками. Водород поступает с разгрузочной стороны трубы и проходит противоточно движению лодочек. Отработанный водород, содержащий пары воды, собирается в коллекторе, проходит через регенерационную установку (где удаляется влага) и затем возвращается в печь вместе со свежим водородом.

Кроме описанных выше используют многотрубчатые печи с трубами-муфелями прямоугольного сечения с механизированной загрузкой и выгрузкой, например печи с размерами муфеля в сечении 40x160 мм и размерами лодочки 300x145x25 мм. Преимущества прямоугольных муфелей перед цилиндрическими состоят в одинаковой высоте насыпного слоя оксида в любом сечении лодочки, что обеспечивает однородность качества получаемых порошков.

Наряду с многотрубными печами на заводах СССР применяют барабанные вращающиеся электропечи непрерывного действия. Труба печи (диаметр 400 мм, длина 4 м), выполненная из жаростойкой стали, вращающаяся на опорных роликах, помещена в нагревательную камеру. Материал непрерывно по-

О

Дается в печь из бункера шнековым питателем и выводится шнековым разгружателем в герметичный бункер.

Для получения вольфрама обычно используют электролитический водород. Водород, поступающий из электролизера, собирается в газгольдеры, из которых подается к печам, проходя предварительно систему очистки от кислорода и паров воды. Поскольку водород подается в печи с большим избытком (на реакцию используется не более 20% водорода), выходящий из печей увлажненный водород проходит через ре - генерационную установку, из которой осушенный газ возвращается в печи восстановления.

Режим востановления триоксида вольфрама водородом определяется требованиями к гранулометрическому составу порошка в зависимости от его назначения.

В производстве ковкого вольфрама, особенно для изготовления тонкой проволоки для электроламп и электровакуумных приборов, где наиболее важно обеспечить оптимальный гранулометрический состав порошка, восстановление обычно ведут в две стадии: первая - от W03 до W02, вторая - от W02 до W. Каждая стадия проводится на отдельных группах печей. Такое разделение облегчает регулирование режимов восстановления на каждой из стадий.

На заводах твердых сплавов восстановление большей частью проводят также в две стадии, так как производительность печей в этом случае выше, чем при одностадийном режиме. Вследствие большого различия плотности W03 и W (7,2 и 19,3 г/см3 соответственно) выгружаемые лодочки при одностадийном режиме заполнены примерно на одну треть объема. При двустадийном режиме восстановления изменение объема материала на каждой стадии меньше и соответственно выше производительность печей.

Недостаток двустадийного восстановления - необходимость дополнительных операций загрузки, выгрузки и пересыпания порошков, что увеличивает механические потери и число обслуживающего персонала. Поэтому на заводах твердых сплавов наблюдается тенденция к переходу на одностадийное восстановление в печах с прямоугольным муфелем или во вращающихся трубчатых печах.

На некоторых заводах первую, низкотемпературную стадию проводят во вращающихся печах, а вторую - в многотрубчатых печах. Первую стадию восстановления проводят при тем - 66 перахурах 620 - 670 °С (для мелкозернистых) и 720 - 750 °С (для крупнозернистых порошков); вторую стадию - в интервале 800 - 870 °С (для мелкозернистых) и 800 - 900 °С (для крупнозернистых порошков). Режимы предусматривают определенную скорость продвижения лодочек вдоль труб печей (например, от 100 до 200 см/ч) и расход водорода на одну трубу: от 0,5 - 0,8 м3/ч на первой стадии до 2-3 м3/ч - на второй стадии.

При необходимости получения крупнозернистых вольфрамовых порошков со средней крупностью зерен 10 - 20 мкм восстановление W03 водородом ведут в печах с муфелем из алунда (оксида алюминия) при 1100 - 1200 °С. Нагревателем в таких печах служит молибденовая проволока.

Основная примесь в вольфрамовых порошках - кислород, содержание которого в зависимости от режима восстановления находится в пределах 0,05 - 0,3 %.

Факторы, определяющие размер зерен вольфрамовых порошков

Однозначной связи между размерами частиц исходного триоксида вольфрама и размерами частиц порошка вольфрама не существует. В зависимости от режимов восстановления и из крупнокристаллического, и из мелкозернистого порошка W03 можно получить и крупные и мелкие порошки вольфрама. На основании производственных наблюдений установлены основные факторы, способствующие получению более крупных частиц порошка:

Высокая температура восстановления и быстрый подъем температуры вдоль трубы печи;

Большая скорость продвижения лодочек по трубе печи; большая высота слоя W03 в лодочке; малая скорость водорода;

Повышенная влажность водорода, поступающего в печь. Влияние перечисленных факторов можно объяснить с помощью данных о кристаллохимических (морфологических) превращениях в твердой фазе в процессе восстановления и роста частиц вследствие переноса оксидов через газовую фазу.

Первая стадия восстановления W03 заключается в образовании промежуточного оксида W02i9 (синего), причем из одного кристалла триоксида в результате удаления части атомов кислорода образуется один кристалл W029, сохраняющий внешний вид исходного прототипа. В процессе дальнейщего восстановления (удаления кислорода) внутри кристалла W02i9 возникают зародыши новой фазы - W02, рост которых приводит к образованию конгломерата частиц W02. Далее из одной частицы W02 образуется одна частица вольфрама. Таким образом, размер частиц порошка вольфрама определяется размерами частиц W02. Размер последних зависит от количества первоначально возникающих внутри кристалла W02,9 зародышей W02. Число зародышей W02 зависит от ряда факторов. Так, быстрый подъем температуры (и, соответственно, скорости восстановления) повышает концентрацию паров воды в порах слоя оксидов. Это тормозит образование зародышей, их число уменьшается, вследствие чего получаются более крупные частицы W02 и, соответственно, вольфрама.

Из рассмотренных структурных превращений следует, что частицы W02 должны быть значительно меньше частиц исходной W03, а размеры частиц вольфрама - несколько меньше

Г

Частиц W02 (за счет большей плотности вольфрама). Однако в определенных условиях из тонкодисперсной W03 могут быть получены более крупные порошки W02 и W. Это объясняется ростом частиц вследствие переноса через газовую фазу.

Оксиды вольфрама в присутствии паров воды заметно сублимируют выше 600 °С с образованием гидратов типа W03-nH20; W02i9 • лН20; W02-nH20. В процессе восстановления

Таблица 5. Средний гранулометрический состав вольфрамовых порошков (микроскопический метод)

Насыпная

Масса,

Г/см3

Максимальный размер единичных — зерен, мкм

Марка Состав вольфрамовых порош-

1-2

0-1

Вольфра - ков, %, при размере зерна, ма[2] мкм

2-3 3-4

ВА

«2,15 1,3-1,8

>2,5

46

60

40

36 26

34

16 13

21

ВА(мелко- зернистый) ВЧ

Р«с. 13. Внешний вид частиц вольфрамового порошка. Снято на растровом электронном микроскопе: X 3000 (при печати уменьшено на 9/10)

Слоя W03 толщиной 2 - 4 см образуются находящиеся друг над другом слои W02 - W02i9 и W - W02. Реакция восстановления протекает в узкой зоне (полосе) между двумя слоями. На нижней границе давление паров воды равно равновесному, здесь восстановление не идет. Образующиеся на этой границе летучие гидраты оксидов, диффундируя в верхние слои, восстанавливаются на поверхности частиц этих слоев, увеличивая их размеры.

Росту частиц при переносе через газовую фазу будут способствовать все перечисленные выше пять факторов.

Вольфрамовые порошки, предназначенные для производства вольфрама, имеют примерный гранулометрический состав (табл.5). На рис.13 показан внешний вид частиц вольфрамового порошка.

Восстановление триоксида молибдена водородом

(1.54)

69

При восстановлении триоксида молибдена водородом отчетливо выявляются только две стадии восстановления:

Мо03 + Н2"* Мо02 + Н20 ;

Мо02 + 2Hj-*— Мо + 2Н20

Реакция (1.54) - экзотермическая (ДЯ2®8 = -84

КДж/моль), реакция (1.55) - эндотермическая (Д Н°9% = = +105,1 кДж/моль).

Ниже приведены значения констант равновесия для двух

Стадий восстановления (Кр = рн 0/ рн ):

2 2

T, °С 400 427 600 645 800 927

Кр: стадвя I 5,0 • 107 - 1,7 40е - 1,58 • 105

Стадия II - 0,076 - 0,0234 0,389 0,55

В соответствии с высокими значениями Кр первую стадию восстановления проводят при низких температурах (450 - 550 °С). Вторую стадию вследствии низких значений Кр ведут при высоких температурах (900 - 1100 °С) остроосушен - ным водородом. Востановление триоксида молибдена в производственной практике ведут в две или три стадии. Первую стадию (Мо03 —»Мо02) осуществляют при подъеме температуры вдоль трубы печи, в которой продвигаются лодочки, от 450 до 650 °С, причем образование Мо02 должно в основном закончиться до достижения 550 °С, так как промежуточные оксиды образуют с Мо03 легкоплавкую эвтектику при 550 - 600 °С.

На второй стадии восстановления (Мо02 —»Мо) температура вдоль труб печи изменяется от 650 до 950 °С, причем используется хорошо осушенный водород с точкой росы (-40) + (-50 °С). Скорость продвижки лодочек на второй стадии примерно в 2 - 2,5 раза ниже, чем на первой, а расход водорода в 1,5 - 2 раза выше. После второго восстановления порошки молибдена еще содержат 0,5 - 1,5 % кислорода.

Для снижения содержания кислорода иногда проводят дополнительное третье восстановление при 1000 - 1100 °С.

, (1.55)

Первую и вторую стадию восстановления Мо03 ведут в многотрубных печах, описанных выше. Для первой стадии восстановления используют также барабанные печи непрерывного действия. Третью стадию восстановления, вследствие высокой температуры процесса, проводят в трубчатых печах с герметизированным кожухом, заполненным водородом для защиты трубы и нагревателей от окисления.

Порошки молибдена после третьего восстановления содержат 0,25 - 0,3 % кислорода и имеют следующий средний гранулометрический состав:

Размер зерна, мкм.... <0,6 0,6-1,2 1,6-1,8 1,8-2,4

Доля фракцвв, % 40-60 20-30 10-20 1-3

Средний размер частиц молибденовых порошков (0,5 - 2 мкм) меньше, чем частиц вольфрамовых порошков, что объясняется низкой температурой первой стадии восстановления.