ВЛИЯНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ БАРАБАНОВ НА ИХ ПРОЧНОСТЬ

|

|

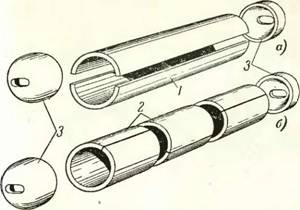

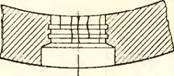

Изготовление барабана котла является, пожалуй, наиболее сложным и ответственным процессом во всем котлостроении. Цилиндрическая часть (обечайка) барабана изготовляется различными способами. Иногда она состоит из двух полуцилиндров, которые получаются при сгибании стальных листов большой толщины на гидравлическом прессе (рис. 45,а). У советских котлов высокого давления большинство обечаек состоит из нескольких

Звеньев (рис. 45,6), которые сгибают на мощных вальцах. Конечно, во всех случаях листы изгибают, нагревая 11Х до высокой температуры.

Днища штампуют (также в нагретой! состоянии) из стальной заготовки на гидравлическом прессе большой мощности.

Соединение между собой отдельных элементов барабана осуществляется при помощи электросварочных машин. Раньше сварку кромок изогнутых стальных листов

|

Рис. 45. Схема сопряжения отдельных элементов барабана котла высокого давления. а — обечайка 1 состоит из двух „корыт*, согнутых из стального листа на особом гидравлическом прессе; б — обечейка 2 состоит из нескольких звеньев; 3— днища. |

Гроизводили путем. многократного наложения небольшого слоя присадочного металла. Такая операция отнимала много времени. Кроме того, для снятия возникающих при сварке внутренних напряжений требовался промежуточный нагрев барабана в печи после наложения нижней половины каждого из сварных швов. Ввиду этого изготовление барабанов еще более усложнялось и удорожалось.

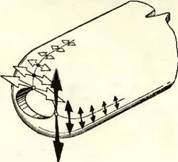

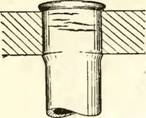

В настоящее время котлостроительные заводы освоили так называемую электрошлаковую сварку, при которой звено барабана устанавливается вертикально и сварочный аппарат медленно движется вдоль шва снизу вверх (рис. 46). Привычная для сварщиков электрическая дуга здесь отсутствует. Действие электрического то

Ка заключается в нагревании слоя присадочного материала (шлака), покрывающего сварной шов При этом выделяется во много раз большее количество тепла чем при нагреве металла электрической дугой. Столь большой подвод тепла делает возможным создание в сварном шве широкой ванны жидкого металла, ограниченной двух сторон свариваемыми кромками стальных листов, я с других двух сторон—медными пластинами, которые непрерывно охлаждаются проточной водой. Присадочная проволока подается особым автоматическим устройством и расплавляется под поверхностью жидкого шлака.

Движение вверх сварочного аппарата рассчитано так, что из-под аппарата освобождается уже застывший металл. Сварочный аппарат лишь один раз перемещается вдоль шва.

Днища котельных барабанов в настоящее время изготовляют из стального листа, имеющего толщину, примерно вдвое большую, чем у обечайки. Расчет показывает, что толщину стальной заготовки можно было бы значительно уменьшить, если 'бы днище не было ославлено лазовым отверстием, вокруг которого резко увеличивается напряжение в металле (рис. 47). Вследствие этого заготовка должна иметь в середине гораздо большую толщину и по ее краям приходится удалять значительную часть металла.

Днище можно изготовлять и из плоского листа, но тогда его среднюю часть приходится усиливать путем присоединения электросваркой дополнительного стального кольца.

|

Рис. 47. Усилия, стремящиеся разорвать стенку барабана (резко увеличиваются у края лазового отверстия). |

При изготовлении котельных барабанов и камер необходимо считаться с тем, что металл, из которого они выполняются, имеет не вполне однородное строение. Объясняется это условиями затвердевания жидкой стали после ее выпуска из металлургической печи. Сначала затвердевает поверхностный слой стального слитка,

Внутренняя Же его часть остается расплавленной более длительное время. Находящиеся в стали примеси распределяются при таком остывании неравномерно то толщине слитка. После проката, когда стальной слиток принимает вид толстого листа, в нем остаются зоны с повышенным содержанием серы, имеющие пониженную прочность.

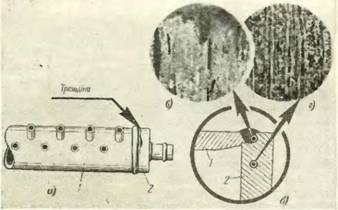

На рис. 48 изображена камера, в которой днище изготовлено на токарном станке из листового металла большой толщины. Для котлов высокого давления заготовку такого днища проковывают; при этом сернистый марганец и другие примеси, сосредоточенные

|

Рис. 48. Трещина в плоском днище камеры пароперегревателя. А — вид конца камеры с трещиной, появившейся на границе кольцевого сварного шва; б— приварка днища 2 к цилиндрической части I камеры; в—трещины в металле; г — структура металла днища (увеличено В 35 раз). |

В зонах пониженной прочности, рассредоточиваются в большом объеме металла. На рисунке показана также трещина в плоском днище камеры пароперегревателя, появившаяся после 2 лет эксплуатации и вызванная гем, что заготовка днища была недостаточно тщательно прокована на котлостроительном заводе.

Все котельные барабаны после изготовления подвергаются термической обработке; однако и после нее структура металла в швах, а также вблизи швов значительно отличается от структуры основного металла. Трещи - 64 цьі в наплавленном металле возникают чаще, чем в основном металле. В сварном шве допустимо сверление лишь единичных отверстий малого диаметра, поскольку у стенок отверстий возникают тем большие дополнительные напряжения, чем больше диаметр отверстий.

При механической обработке внутренней поверхности кованого барабана с внутренним диаметром 1 300 мм было допущено местное уменьшение толщины стенки и для восстановления ее проектной толщины наплавлен слой металла 9 мм. После 4 300 ч работы были обнаружены трещины в зоне наплавки глубиной до 35 ям, расположенные между трубными отверстиями для пароперепускных труб (рис. 15). Барабан был демонтирован и заменен новым.

Перед изготовлением барабана качество металла проверяется отдельно у каждого стального листа. В готовом барабане при поімощи рентгеновских аппаратов проверяют качество сварных швов. Однако иногда необнаруженные дефектьи выявляют при монтаже или ремонте котла Они должны немедленно полностью устраняться, поскольку разрыв стенки барабана может привести к очень большим разрушениям.

Во время капитального ремонта однобарабаиного котла паропроизводительностью 50 т/ч при давлении 80 ат была обнаружена трещина в сварном шве на внутренней поверхности днища. Протравливание кислотой поверхности металла вокруг трещины и сверление контрольных отверстий позволили установить, что трещина была старой и что она была обнаружена при приварке днища к обечайке барабана на заводе. Было видно, что тогда металл в зоне трещины был вырублен и затем образовавшуюся щель заплавилн электросваркой. Однако вырубка не была осуществлена на всю глубину трещины. Внутренняя трещина постепенно увеличивалась и, наконец, появилась на поверхности металла.

Срок ремонта котла пришлось удлинить. Металл вокруг трещины был вырублен на большую глубину и заново наплавлен.

Барабаны обычно не обогреваются дымовыми газами, и температура их стенок не может быть выше температуры кипения воды в котле; поэтому для изготовления барабанов обычно применяют качественную углеродистую или слабо легированную сталь.

В СССР у первых котлов высокого давления барабаны были изготовлены' из молибденовой стали марки 15М, содержащей около 0,5% молибдена. До последнего времени наиболее часто применяли сорта стали марок 22К и 16ГНМ (см. табл. 1).

5 М. В. Мейкляр. 65

19. ПОВРЕЖДЕНИЯ В МЕСТЕ ПРИСОЕДИНЕНИЯ КОНЦОВ ТРУБ К БАРАБАНАМ И КОЛЛЕКТОРАМ КОТЛА

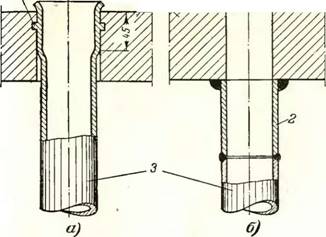

Одним из наиболее старых способов присоединения концов труб к барабанам и сборным камерам является их развальцовка. Процесс развальцовки заключается в том, что с помощью особого инструмента (вальцовки) концы труб несколькб раздаются, т. е. увеличиваются в диаметре, чем обеспечивается-их прочное прижатие к краям трубных отверстий. Особыми роликами про из в о. дится отбортовка торцового участка труб, выступающее ро внутрь барабана или коллектора, т. е. несколько большее увеличение его диаметра, чем на развальцованном участке.

Увеличение диаметра конца трубы является пластической деформацией металла и может происходить только тогда, когда напряжение в нем при развальцовке достигает предела текучести. Металл барабана вблизи трубного отверстия испытывает несколько меньшее напряжение, чем вальцуемый участок трубы, но, как показали измерения, в нем также возникает небольшая пластическая деформация.

При развальцовке происходит не только увеличение диаметра деформируемого конца трубы, но и его удлинение. Выступающий внутрь барабана небольшой участок (колокольчик) увеличивается в длине примерно на ,Ъмм. Наружный слой металла трубы перемещается в длину только до того момента, пока труба не будет прижата к краям трубного отверстия, после чего металл в наружном слое трубьи почти перестает удлиняться. Удлинение же внутреннего слоя продолжается, и он несколько перемещается относительно наружного. Чем длиннееt развальцованный участок трубы, тем больше это взаимное смещение слоев металла.

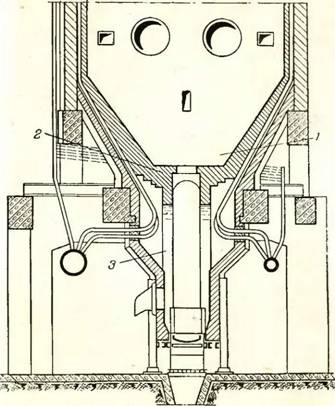

Канавки 4 в стенках отверстий для труб (рис. 49,с) делают не столько для увеличения прочности, сколько для уменьшения высоты каждого из развальцованных участков и соответствующего снижения напряжения в металле. На этом же рисунке показано, что у «отлов высокого давления развальцовка труб в толстостенных барабанах производится лишь на части высоты трубного отверстия. Увеличение высоты развальцованного участка привело 'бы к возрастанию перемещения внутреннего 66

Слоя трубы относительно наружного, что создало бы в металле дополнительные напряжения.

Повреждение вальцовочных соединений иногда объясняется неудовлетворительной развальцовкой концов - груб: их недовальцовкой, перевальцовкой, недостаточной предварительной очисткой сопрягающихся поверхностей, дефектами инструмента и пр. Однако большие внутренние напряжения всегда имеются и при травильной раз-

/,4

|

Рис. 49. Присоединение труб к барабану котла высокого давления. А — вальцовочное; б—сварное; 1 — стенка барабана; 2—приварном штуцер; 3 — труба; 4— кольцевая канавка в трубном отверстии барабана котла- |

Вальцовке. Если какая-либо труба подвергается воздействию чрезмерных усилий, то первым повреждается ее развальцованный участок как наиболее слабое место. Тогда между трубой и стенкой трубного отверстия в барабане или коллекторе возникает неплотность, а иногда появляются трещины. Как правило, трещины сначала поражают трубу, и лишь в дальнейшем они появляются в стенках барабана или коллектора. Даже ничтожные неплотности могут с течением времени увеличиваться, поэтому их нужно своевременно устранять. Места неплотностей можно обнаружить и на неработающем котле по слою солевых отложений вокруг них. S* 67

To

У труб трещины обычно появляются на наружной поверхности и, как правило, имеют вид кольцевых (рис. 50). В теле барабана трещины обычно расходятся как лучи от трубных отверстий (рис. 51).

|

|

|

|

|

Рис 51. Радиальные трещины в барабане котла паропроизво - дительностью 70 т/ч при давлении 120 ат вокруг трубного отверстия. |

Повреждение вальцовочных соединений во время экс. плуатации парового котла может быть вызвано различ-

|

Рис. 50. Кольцевые трещины на наружной поверхности развальцованного участка трубы. |

Ными причинами. Рассмотрим некоторые из них.

1. Это может. произойти при недостаточном теп ловом расширении экранных труб в период растопки или остановки котла вследствие, например, неправильного монтажа растяжек или от того, что трубы, удлиняясь при нагревании, упираются в обмуровку или лежащий на обмуровке слой золы.

При первых растипках котлов после реконструкции топочной камеры экранные трубы перемещались вниз. В период работы котлов жидкий шлак протекал между дополнительно установленными кирпичами и застывал вокруг труб, «приклеивая» их к неподвижным кирпичным конструкциям. Охлаждаясь после прекращения работы котлов, грубы не могли свободно укорачиваться и с большой силой тянули барабан вниз. Вследствие этого в местах развальцовки труб возникали чрезмерные напряжения и появлялись кольцевые трещины.

2. Вальцовочные соединения могут быть повреждены при быстром их охлаждении. При омывании относительно холодной водой развальцованные концы труб сжи-

|

Рис. 52. Конструкция холодной воронки, в которой возникло защемление нижней части экранных труб. |

Маются и немного отстают от стенок трубных отверстий. В результате етого образуются неплотности, которые обычно не изчезают и после выравнивания температуры. Опасно даже случайное кратковременное и сравнительно небольшое охлаждение развальцованных концов труб.

При резком нагревании вальцовочных соединений (например, при заполнении котла перед растопкой относительно горячей водой) концы труб нагреваются гораздо быстрее массивного барабана. Такая разность температур менее опасна, поскольку трубы, расширяясь, не отстают от стенок трубных отверстий, а еще сильнее прижимаются к ним.

Развальцовку труб производят изнутри барабана или через особые лючки на коллекторах. Наличие большого количества таких лючков у котлов высокого давления нежелательно, так как это увеличивает возможность появления неплотностей; поэтому почти у всех котлов высокого давления трубьи присоединены к сборным коллекторам на сварке. Начиная с 1956 г., таким же способом присоединяют трубы и к барабанам.

Сварное соединение прочнее вальцовочного. Кроме того, отверстия в барабане можно сверлить не по наружному, а по внутреннему диаметру труб. Стенки барабана меньше ослабляются трубными отверстиями. При одинаковых толщине и качестве металла барабан с приварны-_ ми трубами может иметь больший диаметр, чем барабан, в котором трубы развальцованы.

При наложении сварного шва на поверхность толстостенной камеры наплавленный металл быстро охлаждается и в нем возникают высокие напряжения. Для их снятия необходима термическая обработка камеры. Такая термическая обработка не может быть произведена в монтажных условиях, поэтому на котлостроительном заводе к барабанам и камерам приваривают короткие штуцера 2 (ом. рис. 49,6), а при монтаже котла трубы приваривают к этим штуцерам. Приварка штуцеров к ка* мерам производится на зазоде особыми сварочными автоматами.

Повреждение мест приварки штуцеров к камерам возникает редко даже в котлах, у которых эта приварка была произведена вручную. 70