ПОВРЕЖДЕНИЯ ЭКРАННЫХ ТРУБ ПРИ НАЛИЧИИ В НИХ НАКИПИ

При обычных условиях эксплуатации котлы среднего и высокого давлений должны работать без отложения накипи неограниченно длительное время. Выпадание накипи у таких котлов обычно вызывается какими-либо нарушениями правильного водного режима. В экранных трубах накипь отлагается на стороне, обращенной к топке, и преимущественно в зоне наиболее сильного обогрева, т. е. в зоне, где расположено ядро факела.

Слой накипи препятствует передаче тепла от металла к воде и способствует повышению температуры металла. У котлов высокого давления опасным может быть слой накипи толщиной даже в доли миллиметра.

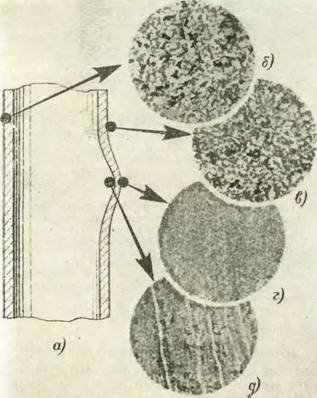

Так как накипь не всегда откладывается равномерно, то повреждение труб иногда имеет характер большого числа отдельных вьипучин (отдулин). При высоком нагреве может произойти также изменение структуры металла (рис. 36).

При наличии накипи первыми обычно выходят из строя трубы, имеющие скрытые дефекты в металле. Если накипь своевременно не удаляется и толщина ее слоя продолжает расти, повреждаются и трубы, изготовленные из качественного металла.

„пішли происходило постепенное увеличение температуры Металла. Нетрудно установить, до какой температуры были нагреты стенки труб в зоне повреждения. Расчетное напряжение металла равнялось g8 кг/мм-, что примерно соответствует пределу текучести стали щарки 20 при температуре 500° С. У четырех труб из шести сквозные трещины возникли без отдулин, т. е. при напряжении, меньшем предела текучести, а у двух труб предел текучести был превзойден.

|

Рис. 36. Изменение структуры етапи марки 20 в зоне от - дулины на экранной трубе диаметром 60X5 мм, работавшей при давлении 110 ат. п- схема деформированного участка трубы: б —исходная структура металла; в — структура на границе отдулины; г и д — структура наружной и внутренней поверхностей металла в наиболее утоненной части отдулины (увеличено в 75 раз). |

4* 51

|

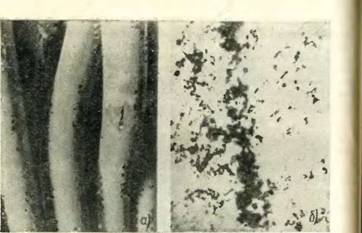

Рис. 37. Трещины на гибах экранных труб, возникшие Из-за отложения накипи в местах, в которых имелись посторонние включения в металле. а — вид поврежденной трубы; б — посторонние включения при увеличении в 5Э ргз. |

Следовательно, трубы были нагреты лишь до температуры, близкой к 500° С.

Причина разрыва труб была установлена при исследовании поврежденных участков под микроскопом. Феррито-перлитная структура металла была удовлетворительной, однако в стали оказалось большое количество неметаллических включений (рис. 37,6), значительно понижавших ее прочность. При отсутствии накипи запас прочности, по-видимому, был достаточным для надежной работы металла, но при нагреве до 500° С запас прочности уменьшился и несколько труб разорвалось в местах, где металл был более всего ослаблен.

Повреждения труб прекратились после наладки водного режима котла и уменьшения содержания фосфатов в соленых отсеках ступенчатого испарения.