ПОЛЗУЧЕСТЬ СТАЛИ

Большинство стальных элементов паровых котлов несет ту или иную нагрузку и, кроме того, работает при высокой температуре. С повышением температуры прочность стали снижается вследствие возникновения различных разуїпрочняющих процессов. Изменение прочности стали с повышением температуры наглядно показано на рис. 12.

Но действие высокого нагрева не ограничивается уменьшением механической прочности стали. Ее пластическая деформация не всегда происходит в соответствии с описанными выше закономерностями. Например, при длительной работе стального паропровода наблюдается постепенное, хотя и незначительное, увеличение его диаметра, происходящее :и в том случае, когда напряжения в металле меньше предела текучести.

Процесс постепенного увеличения деформации при постоянных нагрузке и температуре называется ползучестью металла.

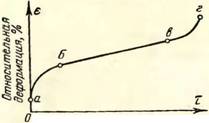

Если стальная деталь длительно работает под нагрузкой при нагреве до температуры выше 500° С, то по

результатам измерения ее деформации через определенные промежутки времени можно построить зависимость, которая называется первичной кривой ползучести (рис. 13). На этой кривой различают три основных участка: аб ■—участок неустановившейся скорости ползучести; бв — участок равномерной скорости ползучести и вг — участок разрушения.

Определив в результате испытаний наклон к горизонтальной оси участка бе равномерной скорости ползучести, можно вычислить скорость ползучести мп как частное от деления относительной деформации е [%] на промежуток времени і [ч], т. е.

"п = ТІ0/»/'*]-

Зная скорость ползучести детали, можно подсчитать, за сколько часов ее работы произойдет наибольшая допустимая величина относительной деформации (в паровых котлах допускается е— 1%).

|

|

Если деталь пароперегревателя рассчитывается на работу в течение 100 000 ч (около 12 лет), то можно путем предварительных испытаний образцов определить, какому напряжению должна подвергаться деталь для того, чтобы за 100 000 ч ее "деформация не превышала 1°/о, т. е. чтобы скорость ползучести была не более Ю-5 «/о/ч.

|

Рис. 13. Перзичная кривая ползучести металла. Время |

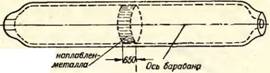

Рис. 14. Схема установ - Деформация в результате ки бобышек на паропро - ползучести также не может про - воде для контроля за пол - исходить беспредельно, так как зучестью металла.^ нарастание ее приводит к возникновению трещин и разрушению металла. Поэтому на электростанциях высокого давления необходимо вести систематический контроль за ползучестью металла коллекторов пароперегревателей паровых котлов и трубопроводов перегретого пара. Для этого к тру-

балі приваривают бобьцпки (рис. 14) и периодически Измеряют расстояние а между ними. Если ползучесть превышает допустимую, участок трубы или коллектор заменяют новым.

Явление ползучести еще недостаточно изучено, но считается очевидным, что оно является следствием нескольких процессов разупрочнения металла (Л. 1, 8 и 11].

9. РАБОТА ЦИЛИНДРИЧЕСКИХ СОСУДОВ

Из рис. 15 видно, что при повреждении все трещиньи расположились в направлении, близком к направлению продольной оси барабана. Экранные трубы и трубы эко-

|

|

|

Зона ного |

Рис. 15. Трещины на внутренней поверхности кованого барабана, на которую был наплавлен слой металла толщиной 9 мм.

А—расположение зоны наплавленного металла; б— вид трещин между трубными отверстиями.

Номайзера разрываются также в продольном направлении. Это неслучайно и связано с тем, что в поперечном сечении трубы или барабана действуют вдвое меньшие растягивающие напряжения, чем в продольном сечении.

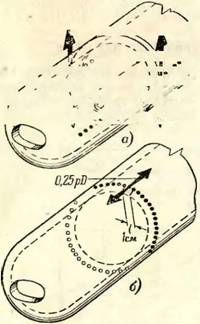

Сравним, например, силы, действующие Б двух сварных швах: продольном и кольцевом (полеречном). На рис. 16 эти швы показаны точечным пунктиром, а силы для наглядности показаны приложенными к наружной поверхности барабана. В обоих случаях внутренний диаметр барабана равен D [СЛ1], а внутреннее дав - . к левие р [ат, при этом на

каждый квадратный сан - С ° ••"] тиметр внутренней по-

>

Щаяся оторвать верхнюю половину барабана от нижней, действует на его внутреннюю цилиндрическую поверхность и численно равна силе, которая возникла бы в случае, если бы верхняя и нижняя половины барабана были плоскими. На каждый сантиметр длины барабана эта сила равна pD [кг]; она стремится разорвать обе стенки барабана (слева и справа на рис. 15 ,а); следовательно, на 1 см продольного сварного шва действует сила 0,5 pD [кг].

|

|

|

Рис. 16. Схема действия сил, стремящихся разор зать котельный барабан. А—силы, действующие на 1 си длины продольного сечения барабана и стремящиеся оторвать верхнюю половину от нижней; б—силы, действугоцие на 1 см длины попереіного сечения барабана. |

Сила, стремящаяся разорвать поперечный шов барабана, численно равна силе, действующей «а плоские днища, т. е. произведению давления р наплошадь плоского дн'мша ^ D2:

Разделив эту силу на длину окружности л D, найдем усилие, действующее на 1 см поперечного шва (рис. 15,6):

Р, = Р J=0,25 pD [кг],

Т. е - сила, действующая на единицу длины поперечного шва, вдвое меньше сильи, приложенной к продольному шву. Толщина швов как в поперечном, так и в продольном направлениях одинакова, поэтому средние напряжения в продольном и поперечном швах также различаются в 2 раза. Это соотношение справедливо не только для сварных швов, но и для любых продольных и поперечных сечений сосудов, имеющих цилиндрическую форму.

При расчете элементов парового котла всегда обеспечивается некоторый запас прочности, благодаря чему достигается надежная работа как при наличии в стали различных внутренних пороков, так и в случаях, когда в барабанах и трубах возникают не предусмотренные расчетом дополнительные напряжения. Это происходит,

|

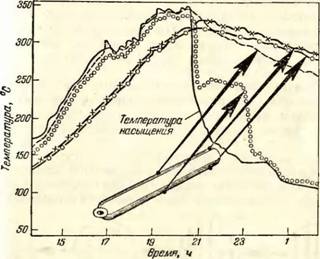

Рис. 17. Изменение температуры на отдельных участках барабана котла ТП-240-1, работающего при давлении 186 am, во время растопки и прп последовавшем непосредственно после нее аварийном разрыве экранной трубы. |

Например, при зажатии экранных труб во время растопки или после прекращения работы котла, при неравномерном перегреве пара в змеевиках пароперегревателя и т. п.

На рис. 17 показано, насколько неравномерно изменялась температура барабана котла ТП-240-1 во время растопки и при последовавшем непосредственно после этой растопки аварийном разрызе экранной трубы.

В средней части барабана, вблизи места присоединения к нему разорвавшейся трубы, внутренняя поверхность стенок омывалась насыщенным паром, выходившим из барабана в трубу и оттуда — в топочную камеру Там охлаждение металла происходило гораздо быстрее, чем в остальной части барабана. Разность температур достигала 150' С.

Неравномерное охлаждение сопровождалось изгибом барабана й значительным увеличением напряжений в стенке. Однако благодаря наличию запаса прочности барабан не был поврежден.