Машины и аппараты пищевых производств

Монтаж технологических трубопроводов

К технологическим трубопроводам относятся все трубопроводы, по которым транспортируются сырье, полуфабрикаты, готовый продукт; вспомогательные материалы; отходы производства при агрессивных стоках. Не относятся к технологическим трубопроводы водоснабжения при давлении до 1 МПа, пожарного водоснабжения, отопления, канализации неагрессивных стоков и ливневой канализации. От качества монтажа и правильной эксплуатации трубопроводов во многом зависит надежная и бесперебойная работа оборудования и предприятия в целом.

Различают два вида трубопроводов для молока: магистральные, или главные, линии, по которым передаются сырье и продукция между цехами или участками, и коммуникационные, связывающие магистральные линии с технологическим оборудованием. Для магистральных линий, как правило, применяют трубопроводы диаметром не менее 50 мм, изготовленные из нержавеющей стали или стекла, и арматуру из нержавеющей стали. Коммуникационные трубопроводы изготовляют только из нержавеющей стали, арматура допускается из бронзы с полудой.

При монтаже следует учитывать необходимость ежедневной разборной или без разборной мойки трубопроводов. Кроме того, следует обеспечить удобство обслуживания оборудования. Поэтому трубопроводы располагают на высоте не менее 1,8 м от пола. Магистральные трубопроводы монтируют параллельно стенам с уклоном в сторону движения жидкости, а коммуникационные - по кратчайшему пути с наименьшим количеством арматуры (отводов, кранов). Соединения участков трубопроводов, подлежащих разборной мойке, должны легко разбираться, длина прямолинейных участков не должна превышать 3 м, что необходимо для удобства их мойки ершами. Все соединения должны быть прочными и плотными.

До начала монтажа трубопроводов изучают документацию (схемы, спецификации). Для строящихся предприятий эти документы разрабатывает проектная организация, и они входят в состав проектной документации; на действующем предприятии их составляют механик и технолог завода.

После изучения документации согласно спецификации магистральные линии комплектуют арматурой и прямыми отрезками труб.

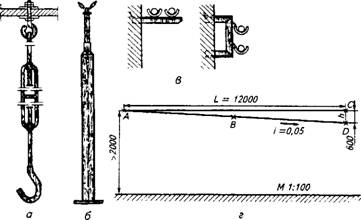

Непосредственно монтаж трубопроводов для молока производят в два этапа. Сначала размечают места прокладки трассы трубопроводов и устанавливают средства их крепления (подвески, кронштейны) и гильзы в местах прохода через стены и перекрытия (рис. 14.2, а, б, в). Эти операции выполняют одновременно с монтажом трубопроводов общего назначения. Затем на втором этапе работ трубопроводы собирают. До начала второго этапа монтажа в помещении должны быть закончены все отделочные работы.

Разметка трассы трубопровода и установка опор. Трубопроводы для молока в зависимости от длины их прямых участков и вязкости транспортируемого продукта монтируют с уклоном не менее 1-5%, при этом чем гуще продукт, тем больше уклон.

Уклоном называют отношение разности высотных отметок двух точек А и D (рис. 14.2, г) к горизонтальному расстоянию между ними АС (визирная линия). Обозначают уклон буквой I и выражают обычно в процентах: I = 5%, или / = 0,05. Уклон считается положительным для повышающейся линии и отрицательным - для понижающейся. Направление движения среды в трубопроводе, а также уклон показывают стрелкой под обозначением уклона трубопровода (или над ним).

|

Рис. 14.2. Опоры трубопроводов для молока и разметка Их трассы: |

А - подвеска: 6 -регулируемая по высоте стойка; в - консоль (слева) и кронштейн; г - схема разметки трассы трубопровода: А, В, D - точки крепления опор трубопровода; АС - горизонтальная линия отсчета; AD- контрольная ось трубопровода (струна)

Для разметки магистральных линий используют в основном гидростатический уровень, отвес и стальную рулетку соответствующей длины. Разметку начинают с нанесения осей трубопроводов на строительные конструкции (стены, колонны). При этом удобно использовать струны, обозначающие оси трубопроводов.

Между начальной точкой А и конечной С натягивают горизонтальную струну АС. Зная расстояние АС и уклон / = 0,05, находят снижение CD: H = 12 ■ 0,05 = 0,6 м и переносят струну в точку D, Где ее закрепляют. Откладывая расстояния между опорами А, В, D И т. д., намечают точки крепления промежуточных опор.

Трубопроводы крепят к потолку на подвесках (рис. 14.2, а), к стенам и колоннам на кронштейнах и консолях (рис. 14.2, в), а также на регулируемых по высоте опорных стойках (рис. 14.2, б). При этом необходимо учитывать возможность вибрации трубопроводов при движении по нему сырья, продукта или моющих растворов. В местах прохода трубопровода через стены, перегородки и перекрытия устанавливают стальные гильзы с внутренним диаметром не менее 125 мм для труб диаметром 36 и 50 мм и 170 мм - для труб диаметром 75 мм. Часть трубопровода, которая будет находиться в гильзе, не должна иметь соединений.

Согласно произведенной разметке устанавливают опоры: стойки, кронштейны, консоли. На одном кронштейне или консоли можно монтировать несколько линий («ниток») трубопроводов.

На опоры монтируют очищенную от смазки и вымытую арматуру (краны) и слегка ее закрепляют. Затем укладывают и предварительно крепят прямые участки трубопроводов к опорам и между собой. Выверяют требуемый уклон. Окончательно затягивают крепежные детали и проводят контрольную выверку.

Коммуникационные (обвязочные) трубопроводы монтируют после окончательной выверки и крепления технологического оборудования. При этом промеряют рулеткой и наносят на технологическую схему обвязки трубопроводами оборудования фактически необходимые размеры трубопроводов, делая припуск по 100 мм для подгонки по месту. Трубопроводы в данном случае собирают от машины или аппарата в сторону магистрального трубопровода. После окончательной выверки уклонов и прямолинейности осей трубопроводов подгоняют по месту последний соединительный участок трубопровода, на котором был оставлен припуск.

Монтаж трубопроводов из нержавеющей стали. Трубопроводы собирают с помощью быстроразборных муфтовых соединений, состоящих из штуцера (патрубка) с резьбой, ниппеля (конуса), накидной гайки и резиновой прокладки. Концы соединяемых труб длиной 30—40 мм обезжиривают, зачищают снаружи наждачным кругом, а изнутри - напильником. Торец трубы также опиливают перпендикулярно к оси трубы. После зачистки концы труб промывают 0,5%-ным раствором кальцинированной соды, затем теплой водой и насухо вытирают. На концы труб до упора надевают штуцер или ниппель и крепят их с помощью сварки. Перед установкой ниппеля на трубу надевают накидную гайку. Для удобства сборки трубопровода на концы труб после монтажа наносят маркировку.

Расстояние между двумя смежными опорами трубопровода L Определяют по величине допустимого прогиба двухопорной балки

Стеклянные трубопроводы. Их применяют для магистральных линий, которые моют только безразборным способом. Во избежание механического боя труб в процессе их эксплуатации при нижней прокладке стеклянные трубопроводы монтируют на высоте не менее 2 м.

Термостойкие стеклянные трубы поставляют длиной до 3 м с гладкими шлифованными торцами, обернутыми плотной бумагой, уложенными в деревянные ящики с мягким наполнителем. До начала монтажа трубы и арматуру из стекла (отводы, тройники) выдерживают 2-3 ч для нагрева до температуры помещения.

Последовательность монтажа стеклянных трубопроводов аналогична последовательности монтажа стальных трубопроводов. Однако стеклянные трубопроводы практически не работают на изгиб, поэтому во избежание их механического разрушения при разметке трассы требуется соблюдать особую точность.

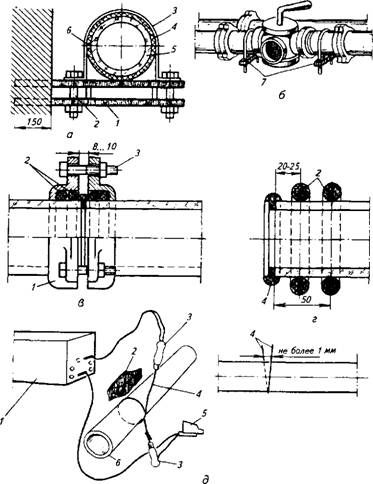

Стеклянные трубопроводы для молока монтируют с уклоном 5-10%. В качестве опор применяют сварные консоли (рис. 14.3, а).

Чтобы сила тяжести крана не передавалась на стеклянные трубы, он должен иметь две самостоятельные опоры 7 (рис. 14.3, б).

После установки опор на полу из двух-трех труб одинаковых диаметра собирают звенья. Стеклянные трубопроводы соединяют между собой и с арматурой с помощью чугунных или алюминиевых фланцев (рис. 14.3, в) треугольной или квадратной формы соответственно на трех или четырех стяжных болтах 3; применяют

|

Рис. 14.3. Крепление, способы резки и соединения стеклянных труб: |

А — крепление стеклянной трубы на консоли: 1 - консоль; 2 - болт; 3 - хомут; 4 - резиновая прокладка 5 — стеклянная труба; 6 - стык прокладки; б — крепление трехходового молочного крана на консолях 7; в - фланцевое соединение стеклянных труб; г - установка уплотнительных колец на конце трубы: 1 - фланец; 2 - уплотнительные резиновые кольца; 3 — болтовое соединение; 4 - Т-образная прокладка; д — резка стеклянной трубы: 1 - понижающий трансформатор (220/36 В); 2 - мокрая губка; 3 — электроизолированная рукоятка; 4 — нихромовая проволока; 5 — выключатель; 6 — стеклянная труба Также муфтовое (резьбовое) соединение пластмассовой полумуфтой. При фланцевом соединении герметичность достигается за счет установки между торцами труб Т-образной резиновой прокладки 4 (рис. 14.3, г) и двух резиновых колец 2 (рис. 14.3, в) на каждом конце соединяемых труб. При сборке труб фланцы и прокладки должны быть сухими. Фланцы стягивают специальными клещами. Расстояние между собранными фланцами должно составлять 8-10 мм; затягивать гайки на болтах следует равномерно. Во избежание перекоса при сборке соединений стеклянных трубопроводов их необходимо фиксировать специальными приспособлениями, на которые укладывают трубы.

Режут стеклянные трубы двумя способами. В первом случае трубу 6 (рис. 14.3, д) в плоскости разреза оборачивают нихромо - вой проволокой 4 диаметром около 1 мм так, чтобы оба ее конца в месте схода с трубы были удалены один от другого не более чем на 1 мм. На проволоку через трансформатор 1 подают электрический ток напряжением 36 В, вследствие чего проволока накаляется до светло-желтого цвета, и нагревает трубу в течение 1-2 мин. После этого ток выключают, проволоку снимают, а место нагрева трубы охлаждают мокрой губкой 2. В месте нагрева вокруг трубы образуется трещина, по которой труба легко раскалывается. Торцы труб зачищают крупнозернистым карборундовым камнем, угол между торцом и осью трубы должен составлять 90°.

При резке вторым способом трубу помещают на две пары роликов, которые могут свободно вращаться. Прижав к трубе в плоскости разреза стеклорез, поворачивают ее вокруг своей оси, создают трещину, откалывают и зачищают торец.

Собранные звенья труб укладывают на опоры и фиксируют. При этом наименьшее расстояние между осями смежных трубопроводов должно быть 150 мм, а от оси до стены - 100 мм. К опорам звенья труб крепят U-образными хомутами 3 (см. рис. 14.3, а) из полосовой стали с резиновой прокладкой 4 на болтах 2. Отводы крепят двумя хомутами, расположенными под углом 90°. Гайки хомутов сначала затягивают предварительно, затем соединяют между собой звенья трубопроводов, после чего затягивают окончательно. При этом усилие затяжки должно быть таким, чтобы трубы могли перемещаться в осевом направлении вследствие линейного расширения при нагревании. Стеклянные трубопроводы с трубами и кранами из нержавеющей стали соединяют переходными патрубками из нержавеющей стали. Для ускорения производства монтажных работ их целесообразно выполнять подрядным способом.