СПОСОБЫ ЗАЩИТЫ ОБОРУДОВАНИЯ ОТ КОРРОЗИИ

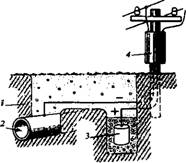

Рис. 1.5.1. Схема катодной защиты трубы с использованием вспомогательного анода и выпрямителя: 1 - фунт; 2 - защищаемый трубопровод; 3 - вспомогательный электрод (стальной лом, графит); 4- выпрямитель |

| , J Сеть |

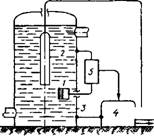

| Рис. 1.5.2. Схема анодной электрохимической защиты аппарата:

/ - электрод сравнения; 2 - катод; 3 - защищаемая конструкция; 4 - источник поляризующего тока; 5 - прибор для измерения потенциала защищаемой конструкции |

К защите химического и нефтехимического оборудования от коррозии прибегают в случаях, когда невозможно или экономически нецелесообразно подобрать конструкционный материал, удовлетворяющий условиям эксплуатации. Выбор метода защиты от коррозии определяется совокупностью ряда факторов, в числе которых главными являются: характер технологической среды, вид оборудования (емкостное, реакционное, колонное, трубопроводы, газоходы и др.), его габаритные размеры и место установки, конфигурация оборудования (сложность геометрической формы, наличие перемешивающих устройств, опор, перегородок и других внутренних элементов) и, конечно, химическая стойкость используемых защитных материалов. Помимо этого, учитываются теплофизические, физико-механические и другие характеристики материалов, удовлетворяющие условиям эксплуатации оборудования.

Существуют следующие методы защиты от коррозии: электрохимическая защита; обработка среды с целью снижения агрессивности; нанесение защитных покрытий; комбинированная защита.

Электрохимическая защита. Этот метод основан на снижении скорости коррозии металлов путем смещения их электродных потенциалов до значений, соответствующих крайне низким скоростям коррозии. Это достигается путем поляризации металла конструкции от источника постоянного тока или при контакте с добавочным электродом («жертвенным» металлом), являющимся анодом по отношению к защищаемой конструкции. Существуют две принципиальные схемы такой защиты: катодная и анодная.

Сущность катодной защиты заключается в том, что защищаемую конструкцию / подсоединяют к отрицательному полюсу постоянного источника тока, положительный полюс которого соединен со вспомогательным электродом 3 (рис. 1.5.1). В результате поляризации вспомогательный электрод будет разрушаться, существенно затормаживая коррозию защищаемой конструкции. Разновидностью катодной защиты является протекторная защита. В этом случае вместо источника постоянного тока к защищаемой конструкции подсоединяют специальный протектор (магниевый, цинковый, алюминиевый), отрицательный потенциал которого больше потенциала металла защищаемой конструкции.

При анодной защите конструкцию 3 подсоединяют к положительному полюсу источника 4 постоянного тока, а его отрицательный полюс - к вспомогательному электроду 2 (рис. 1.5.2). Такой вид защиты применим только для условий, когда металл конструкции можно перевести в пассивное состояние. В противном случае произойдет усиление коррозии.

Электрохимическая защита эффективна только для защиты изделий несложной конфигурации в средах, обладающих высокой электропроводностью. Как правило, это подземные сооружения (трубопроводы, хранилища, фундаменты и др.), оборудование, эксплуатируе

мое в морской воде. Из химического оборудования для такой защиты пригодны резервуары, теплообменники и др.

Разновидностью электрохимической защиты является кислородная защита, при которой за счет насыщения среды кислородом можно перевести металл конструкции в пассивное состояние.

Обработка среды. Снижение агрессивности среды осуществляется удалением из нее веществ, вызывающих коррозию металла, или введением веществ-замедлителей, существенно тормозящих коррозию (ингибиторов). В первом случае эффект достигается несколькими способами:

Удалением кислорода деаэрацией (нагреванием до 90 °С), насыщением жидкости азотом или добавлением в нее поглотителей кислорода;

Удалением кислот путем их нейтрализации гашеной известью или едким натрием;

Удалением солей из воды в теплосиловых установках, в ионообменных фильтрах; вакуумированием.

Во втором случае в технологическую среду вводят ингибиторы коррозии - химические соединения, которые, присутствуя в коррозионной системе в достаточной концентрации, уменьшают скорость коррозии без значительного изменения концентрации любого коррозионного агента. Ингибиторы обычно вводят в среду в небольших количествах. Ингибиторами коррозии могут быть композиции химических соединений.

Хорошо зарекомендовали себя на рыныке и давно эксплуатируются на

промышленных предприятиях ингибиторы коррозии серии "СП-В".

Широкий перечень марок этих ингибиторов позволяет использовать их в

любой среде и для защиты любого оборудования от коррозии.

Купить СП-В можно по ссылке

https://ingibitory.ru/production/ingibitory-korrozii/dlya-vodooborotnykh-sistem/

Ингибиторы коррозии подразделяют: по механизму действия - на катодные, анодные и смешанные;

По химической природе - на неорганические, органические и летучие;

По сфере влияния - в кислой, щелочной и нейтральной среде.

Наибольшая эффективность ингибитор - ной защиты достигается при постоянном объеме агрессивной среды, например, при хранении, транспортировке и консервации изделий, при защите стальной арматуры в железобетоне, при добыче, хранении и переработке нефти и т. п.

Нанесение защитных покрытий. Защита металлических и других поверхностей может быть осуществлена путем нанесения покрытий из металлических или неметаллических материалов. В любом случае защитный эффект будет определяться прежде всего химической стойкостью материала, из которого формируется покрытие, его сплошностью, непроницаемостью и другими факторами. В зависимости от степени агрессивности среды и условий эксплуатации различают простые, усиленные и весьма усиленные покрытия.

Для защиты химического оборудования, постоянно контактирующего с агрессивной средой, наиболее приемлемыми являются покрытия, осуществленные методами, обеспечивающими их сплошность. Для защиты химического оборудования более распространенными являются покрытия из различных неметаллических материалов. Из металлических покрытий в этих условиях менее надежными являются гальванические и химические.

В табл. 1.5.1 дана характеристика некоторых способов нанесения металлических покрытий за исключением гальванических, а в табл. 1.5.2 - минимальные толщины покрытий, получаемых гальваническим путем.

Покрытия из неметаллических материалов классифицируют по различным признакам. По толщине их условно можно разделить на тонкостенные (толщиной до 1 мм) и толстостенные (толщиной более 1 мм). Покрытия могут быть адгезированными к защищаемой подложке (собственно покрытия) и не иметь прочного сцепления с ней (футеровки).

Различие конструкций химических аппаратов и их технологического назначения, разнообразие агрессивных сред как по концентрации, так и по температуре, разнообразие материалов и технологий их нанесения на защищаемую поверхность обусловливают множество схем нанесения защитных покрытий, которые с некоторыми допущениями можно отнести к четырем видам:

1) образованию на защищаемой поверхности прочного пленочного защитного покрытия толщиной 0,1... 0,5 мм;

2) нанесению на защищаемую поверхность сравнительно толстого слоя (равного или превышающего по толщине стенку защищаемого аппарата) из химически стойкого материала - усиленное защитное покрытие;

3) обкладке или обклейке защищаемой поверхности листами химически стойкого материала;

4) укладке на защищаемую поверхность футеровки из штучных химически стойких изделий (плиток, кирпичей, блоков и др.) на подходящем для условий эксплуатации вяжущем материале.