МАГНИТЫ ИЗ ПОРОШКОВ

К достоинствам порошковой металлургии относятся высокая производительность и возможность автоматизации производства, почти полное отсутствие потерь металла, а также получение изделий по высоким классам точности, не требующих (в большинстве случаев) механической обработки.

Следует отметить, что необходимость изготовления дорогих пресс-форм и наличия специализированного оборудования (прессов, печей с защитной атмосферой и др.) приводит к тому, что экономически выгодно применять порошковые методы лишь в условиях массового производства мелких (весом до нескольких сот граммов) магнитов или магнитов сложной конфигурации.

В § 17 было указано, что магниты, получаемые методами порошковой металлургии, можно разделить на металлокерами - ческие, металлопластические, оксидные и из микропорошков.

Для первых двух групп магнитов физические процессы образования высококоэрцитивного состояния объясняются теми же причинами, что и для монолитных магнитов; для двух других групп измельченное состояние материала является необходимым условием получения высококоэрцитивных свойств.

Металлокерамические магниты. В настоящее время металло - керамические магниты изготовляют из Fe—Ni—Al сплавов, а также из деформируемых сплавов Си—Ni—Со, Си—Ni—Fe, Fe—Со—Mo, Pt—Co и Ag—Mn—Al (см. § 25), которые можно обрабатывать давлением и резанием. Однако металлокерамиче- ская технология даже для этих сплавов во многих случаях является экономически более выгодной, чем обработка на станках.

При изготовлении Fe—Ni—Al металлокерамических магнитов алюминий вводится в виде железоалюминиевой лигатуры (сплав из 50% Fe и 50% А1), отлитой и размолотой в порошок. Измельчение литых сплавов или порошков элементов, входящих в сплав, не обеспечивает получения высоких магнитных свойств. Это объясняется тем, что в первом случае сильно снижается Вт из-за плохого сцепления частиц, а во втором происходит окисление алюминия, и состав сплава произвольно меняется.

Размеры частиц порошков в своей основной массе не долж - иы быть менее 10 мк. К металлическим порошкам в небольшом количестве (0,3—0,5%) добавляют для улучшения спекаемости стеорит цинка.

Изменение магнитных свойств металлокерамических магнитов по сравнению с монолитными объясняется главным образом повышенной пористостью материала. При этом коэрцитивная сила практически не изменяется, а Вт, у и Втах уменьшаются.

А. Б. Альтман[59] предложил следующие эмпирические формулы для оценки влияния пористости на магнитные свойства:

(63)

^ша* = ^шах0 - - 850) Р, (64)

Где Wmax[9pa/cM?] и ВТ[гс] — максимальная энергия и остаточная индукция постоянных магнитов из порошков;

Wmax„, Вг<1—те же характеристики для монолитных магнитов;

Р, % — пористость.

Уменьшение пористости металлокерамических магнитов достигается введением легирующих присадок, выбором давления при прессовании и условий спекания, а также применением двухкратного прессования и спекания.

Можно указать следующий примерный режим производства металлокерамических магнитов из Fe—Ni—Al порошков:

А) предварительное прессование при давлении порядка 10 Т/см2;

Б) полуспекание при температуре 900 ± 100° С с выдержкой 2 ч и охлаждением до 400° С в водороде;

В) допрессовка при давлении 15 Т/см2;

Г) спекание при температуре 1280 + 5° С с выдержкой 4 ч и охлаждением до 400° С в водороде.

К качеству водорода и конструкции печи при этом предъявляются очень высокие требования. Водород применяют не технический, а тщательно очищенный и высушенный. Печи должны быть сконструированы так, чтобы в рабочей камере не образовывались пары воды и газы.

Изготовленные таким образом магниты подвергают термической, а для высококобальтовых сплавов и термомагнитной обработкам.

Металлокерамические магниты имеют обычно пористость 3—5%, что вызывает снижение №тах и Вт на 10—20%. Однако в результате тщательной отработки технологии возможно полу

чить металлокерамические магниты без понижения свойств. По механической прочности металлокерамические магниты примерно в 3—6 раз превосходят литые. Каталог завода «Электроконтакт» (1961 г.) рекомендует следующие предельные размеры, для которых изготовление металлокерамических магнитов является рентабельным: высота h от 1 до 5 мм; сечение s от 0,1 до 50 см2; отношение й/l/s не более, чем 2:1; диаметр d отверстия (минимальный) 2 мм.

Отметим также, что металлокерамическая технология позволяет получать магниты с арма - в. кес тл турой (полюсными наконечни - ками, магнитопроводами и т. п.), т. е. целиком магнитные системы. Такие системы изготовляются совместным прессованием в одной пресс-форме смеси порошков магнитнотвердого материала и железа с последующим спеканием.

Металлопластические магниты. Эти магниты имеют значительно более простую технологию, чем металлокерамические, но магнитные свойства их хуже. Наиболее часто применяемая технология изготовления метал - лопластических магнитов в общих чертах заключается в следующем.

Порошок, полученный из литых заготовок сплавов Fe—Ni— Al или Fe—Ni—Al—Co, смешивают с твердым порошкообразным диэлектриком[60], например с фенольной смолой, и прессуют под сравнительно невысоким давлением (около 5 Т/см2). Далее прессовки нагревают до 120—180° С и выдерживают при этой температуре несколько часов для полимеризации связки.

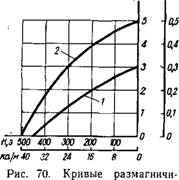

Вания и магнитной энергии металлопластического (кривая 1) и литого (кривая 2) магнитов из сплава ЮНД4

Полученные таким образом магниты имеют точно выдержанные размеры, так как нагревание до невысокой температуры не вызывает деформаций и обеспечивает высокое качество поверхности. Механические свойства в несколько раз выше, чем у литых магнитов.

Магнитные свойства металлопластических магнитов значительно понижены. Уменьшение Нс происходит приблизительно на 10%, Вт — на 35—50%, Wmax— на 40—60%, выпуклость кривой размагничивания меньше, чем у литого материала. На рис. 70 показаны кривые размагничивания металлопластиче-

скдх магнитов из сплава следующего состава: 15% А1, 24% Ni, 4%Cu и литого магнита близкого состава (ЮНД4).

Понижение магнитных свойств объясняется большим содержанием (до 30% по объему) неферромагнитной компоненты.

Отметим некоторые особенности металлопластических магнитов. Снижение магнитных свойств до некоторой степени компенсируется уменьшением плотности (5,0—5,5 г/см3 вместо 7,0—8,0 г/см3 для литых магнитов), поэтому разница в величине энергии при пересчете на единицу объема заметно уменьшается. Металлопластические магниты обладают большим удельным электрическим сопротивлением, что позволяет применять их в цепях с наличием переменного магнитного поля. Порошковая технология позволяет изготовлять магниты с запрессовкой различных полюсных наконечников, втулок и т. п.

Оксидные магниты и магниты из микропорошков, В настоящее время для изготовления оксидных магнитов используют два соединения: феррит бария ВаО • бРегОз (бариевые магниты) и феррит кобальта СоО • БегОз (вектолит). Практическое применение имеют только бариевые магниты, так как вектолит обладает низкими магнитными свойствами и высокой стоимостью.

К магнитам из микропорошков относятся магниты из железа, железо— кобальта и интерметаллического соединения Мп — ВІ. Магниты из этих материалов применяют пока еще мало, но г:о мнению многих специалистов и на основании теоретических расчетов они являются весьма перспективными.

Природа высококоэрцитивного состояния оксидных магнитов и магнитов из тонких порошков в значительной степени объясняется процессами перемагничивания однодоменных частиц. Современная теория ферромагнетизма позволила установить количественные зависимости, определяющие магнитные свойства однодоменных частиц.

Критический размер частицы, при котором ее можно считать однодоменной, подсчитывается по формуле:

П 9 / ТвК „

D 0=7-1/ —. (65)

JS Г о.

Где k — постоянная Больцмана;

К—константа кристаллографической анизотропии; а — междуатомное расстояние.

Формулу (65) нельзя считать универсальной. Например, для веществ с малым значением К (железо) Т. Пейн[61] рекомендует уточненную формулу. Однако для получения качественной картины формула (65) является вполне пригодной.

Если по формуле (65) найти критический размер частиц трех материалов: железа, бариевого феррита и сплава Мп—ВІ, то будут получены следующие результаты: железо — 0,05 мк, бариевый феррит— 1,5 мк и Мп—Ві — от 5 до 8 мк. Очень малый размер частиц железа объясняется высоким насыщением и низким значением К этого металла.

Для материалов, в которых каждая частица представляет один домен и отделена от других частиц немагнитной прослойкой, намагничивание происходит без смещения границ, только за счет процесса вращения, что требует больших намагничивающих полей.

Причинами возникновения коэрцитивной силы при таком намагничивании являются кристаллографическая анизотропия, анизотропия формы монодоменных частиц и анизотропия механических напряжений (внешних или внутренних). Все три составляющие j#с могут быть подсчитаны по формулам.

Коэрцитивная сила от

А) кристаллографической анизотропии

TOC \o "1-3" \h \z jH = Щ-, (66)

К Js

Б) анизотропии формы частиц

JHCN = (Nb-Na)Js, (67)

В) анизотропии механических напряжений

>Н<.= Т7Г' (68)

Где Nb — коэффициент размагничивания по продольной оси частиц;

Na — он же в поперечном направлении;

К—константа магнитострикции;

О — величина механических напряжений, приложенных к образцу.

Практически для создания материалов с большой коэрцитивной силой пока используются явление существования в веществе кристаллографической анизотропии и создание монодоменных частиц, обладающих анизотропией формы. Увеличение jHc созданием механических напряжений пока не используется.

Для получения материала с наибольшей энергией Wmax, кроме увеличения Не, надо стремиться к получению максимальных значений остаточной индукции Вт и коэффициента выпуклости Ї.

Остаточная индукция зависит от свойств вещества {Js), плотности упаковки монодоменных частиц и степени магнитной анизотропии материала.

Наибольшие значения Js имеют железо и сплавы железо — кобальт. С увеличением плотности упаковки индукция возрастает, но, начиная с некоторого значения, падает Нс. Оптимальный коэффициент заполнения составляет приблизительно 50—70%. Магнитная анизотропия материала, которая достигается, например, воздействием магнитного поля при прессовании, увеличивает Вт за счет уменьшения разницы между Вт и Bs (в пределе Br=inJs). Одновременно с этим возрастает Ї.

Итак, задачу получения материала для постоянных магнитов из тонких порошков можно сформулировать следующим образом: необходимо создать систему из параллельно ориентированных монодоменных частиц, обладающих анизотропией формы (например, в виде удлиненных эллипсоидов) при условии оптимальной плотности упаковки.

В табл. 22 приведены предельные значения магнитных параметров материалов из тонких порошков, вычисленные в предположении выполнения сформулированных условий. В этой же

Таблица 22

Свойства постоянных магнитов из микропорошков *

|

Материал |

В, гс г |

J"c3 |

J1 (Н ), В с с'' э |

Н У (В )тах X10~6, гс а |

|

Сплав Мп — Bi: А) Теоретический верхний предел Б) Практически достигнутые значения |

7800 4800 |

37 000 6000 |

7800 3650 |

15,2 5,4 |

|

Бариевый феррит: А) Теоретический верхний предел Б) Практически достигнутые значения |

4650 4000 |

17 000 1950 |

4650 1930 |

5,4 3,7 |

|

Железо: А) Теоретический верхний предел Б) Практически достигнутые значения |

14300 9000 |

3600 720 |

3600 700 |

38,5 3,5 |

|

Железо — кобальт: А) Теоретический верхний предел Б) Практически достигнутые значения |

16 300 9050 |

4100 1050 |

4100 1025 |

49,9 5,0 |

* Пейн Т. Магнитные свойства мелких частиц, металлов и сплавов». Изд-во иностр. лит-ры, 1961.

Сб. «Магнитные свойства

Таблице помещены сведения о практически достигнутых значениях этих параметров.

Из рассмотрения данных таблицы можно сделать заключение о том, что самыми перспективными материалами в отношении получения наибольшей энергии являются порошки из железа и железо — кобальта. Однако возможности этих материалов использованы пока не больше, чем на 9—10%, в то время как возможности бариевых ферритов реализованы уже почти на 80%.

Объясняется это тем, что для бариевых ферритов К велико, a Js мало. Следовательно, на основании формулы (66) можно сделать вывод, что составляющая jHck от кристаллографической анизотропии имеет большое значение и именно она в основном определяет значение jHc. Кроме того, критический размер D0 монодоменных частиц для феррита бария составляет сравнительно, большую величину, равную 1,5 мк. Получение частиц таких размеров без выполнения условия их удлиненной формы является практически разрешимой задачей. Для железа и железо-кобальта К мало, a Js велико. Следовательно, составляющая jHCKoi кристаллографической анизотропии мала и существенное увеличение коэрцитивной силы может быть достигнуто только в результате использования анизотропии формы частиц. Но это требует решения технологической задачи получения частиц определенной формы, имеющих размеры 0,01— 0,1 мк, параллельном их расположении и оптимальной плотности упаковки, что связано с большими трудностями.

Бариевые магниты. Феррит бария в отличие от магнитномягких ферритов имеет не кубическую, а гексагональную кристаллическую решетку с одноосной анизотропией. Наличие магнитных свойств объясняется нескомпенсированным антиферромагнетизмом (ферримагнетизмом), для которого характерным является низкое (по сравнению с металлическими магнитными материалами) значение остаточной индукции.

В настоящее время промышленность выпускает две группы бариевых магнитов: изотропные (БИ) и анизотропные (БА).

Технология производства магнитов БИ в принципе не отличается от описанной выше технологии производства магнитномягких ферритов. Примерную схему изготовления магнитов БИ можно представить следующим образом.

Исходные материалы: окись железа РегОз марки «ЧДА», углекислый барий ВаСОз или азотнокислый Ва(ЫОз)2 марки «Ч». Каолин высшего или первого сорта для тонкой керамики.

Расчет шихты соответствует соединению ВаО • бРегОз. Каолин добавляют в количестве 0,5% сверх 100% основного материала. Каолин препятствует росту зерен и тем самым увеличивает Нс. Одновременно он в сотни и тысячи раз снижает электросопротивление.

После первого вибропомола производится обжиг массы при температуре 1250±30°С в течение 3 ч (для ВаСОз). Второй вибропомол имеет очень важное значение, так как он должен обеспечить размер частиц не свыше 1—2 мк. Перед помолом вторично в массу добавляют 0,5% каолина. Далее изделия прессуются и подвергаются окончательному обжигу при температуре 1230 ± 50° С с выдержкой 3 ч.

Особенности производства магнитов БА заключаются в том, что после второго сухого помола производится мокрый помол (в течение 4 ч), после которого масса отстаивается не менее трех суток, и прессование в магнитном поле. Мокрый помол обеспечивает лучшее измельчение частиц. Для прессования в магнитном поле масса сметанообразной консистенции заливается в пресс-форму, которая помещается внутрь намагничивающей катушки. Кратковременным включением и выключением тока производится магнитная встряска массы. Включается намагничивающий ток, который должен иметь такую величину, чтобы в конце прессования поле составляло 8000—10 000 э. В начале прессования поле должно быть не менее 2000—3000 э. Именно это начальное поле является определяющим, так как оно приложено тогда, когда частицы находятся во взвешенном состоянии. Включается насос для откачки воды и путем медленной подачи давления производится прессование при давлении 0,2—0,5 Т/см2. Выключаются намагничивающий ток и отсос воды. Изделие размагничивается путем включения и выключения тока, имеющего обратное, по сравнению с намагничивающим током, направление. Изделие выпрессовывается [62].

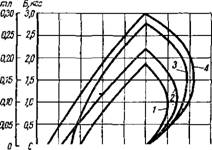

Магнитные свойства магнитов БИ и БА приведены в табл. 23, а на рис. 71 показаны кривые размагничивания и магнитной энергии. Отметим некоторые особенности бариевых магнитов. По величине магнитной энергии БИ соответствуют ЮНД4 (АНЗ), а БА —ЮНДК15 (АНКо2). При этом они обладают очень большой коэрцитивной силой и малой величиной остаточной индукции. Точка (В#)тах соответствует большому значению коэффициента размагничивания, поэтому бариевые магниты целесообразно изготовлять в виде шайб, тонких дисков (с отношением l/d ж 5—10) и т. п. Вследствие большой величины Нс бариевые магниты обладают высокой стабильностью в отношении действия внешних магнитных полей, тряски, ударов и структурного старения. Бариевые магниты могут намагничиваться до сборки системы, поскольку у них кривая возврата практически совпадает с кривой размагничивания [63]. Коэффици

ент возврата р-л для бариевых магнитов приблизительно равен единице (точнее р, д «=> 1,1—1,2), что позволяет упростить расчеты, считая, что наличие магнитного материала не влияет на картину магнитного поля в воздухе. Удельное сопротивление бариевых магнитов р= 106—109 ом-см, т. е. в миллионы раз выше, чем у металлических материалов, что практически исключает возможность возникновения в них вихревых токов и позволяет использовать в магнитных цепях, подвергающихся действию полей высокой частоты. Большое достоинство бариевых магнитов

Состоит в том, что они не содержат дефицитных и дорогих материалов. Бариевые магниты приблизительно в 10 раз дешевле магнитов из ЮНДК24 (АНКо4).

К недостаткам бариевых магнитов следует отнести плохие механические свойства (высокие хрупкость и твердость, что позволяет обрабатывать их только шлифовкой) и, самое главное, Рис. 71. Кривые размагничивания и маг - большую зависимость нитной энергии бариевых магнитов: магнитных СВОЙСТВ от

/ —0.7БИ; 2 — 1Б1-І; 3 — 2БА; 4— ЗБА - г

3 2X10 1500 1S00 500 0 WW 24'Ю'гсэ

Ка/м

40

6,4 тг, в 'К? тл% *~8Н

ОО во Н —

Температуры. Іемпера - турный коэффициент магнитной индукции для бариевых магнитов не зависит от величины коэффициента размагничивания и составляет приблизи-

Магнитные свойства бариевых магнитов

Таблица 23

|

Марка материала |

Остаточная индукция В, гс г |

Коэрцитивная сила (по индукции) Н, э с |

(ВН) - Ю"6' max гс-э |

Примечание |

|

0,7 БИ |

1800—2100 |

1600—1400 |

0,7-0,8 |

(без каолина), высокое р |

|

1 БИ |

1900—2200 |

1800—1600 |

0,8-1,1 |

Повышенные по сравнению с 0,7 БИ магнитные свойства |

|

2 БА |

3000—3500 |

2900-2300 |

2,0—2,9 |

Повышенная Нс |

|

3 БА |

3600—4000 |

2200-1600 |

3,0—3,5 |

Повышенная ВТ |

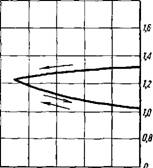

Тельно 0,2%/1° С, т. е. в десять раз больше, чем у литых магнитов. Кроме того, они обладают необратимостью свойств при охлаждении, т. е. после охлаждения и последующего нагрева до первоначальной температуры магнитные свойства не восстанавливаются, что иллюстрируется рис. 72. При повторном понижении температуры изменение В практически отсутствует. Для стабилизации свойств изделия выдерживаются в раздробленном сухом льде при температуре t = —60° С в течение 4 ч.

Магниты из микропорошков. Технология производства магнитов из микропорошков Мп—Ві в общих чертах заключается в следующем. Механическим дроблением марганецвисмутового

В,кгС тл

-40 -20

0,16 0,14 0,12 ЦЮ

Ofla о

20 _

Рис. 72. Температурная зависимость для магнитов БИ в разомкнутой цепи (l/dm 1)

0,8 0,6 0,4 о? о

— железный порошок, сферические частицы:

— железокобальтовый порошок, сферические частицы; 3 — железный порошок, удлиненные частицы, плотность упаковки 50%; 4 — железный порошок, удлиненные частицы, плотность

Упаковки 30%

Сплава (23% Мп и 77% Ві) получают частицы монодоменных размеров (5—8 мк). Затем порошок пропускают через магнитный сепаратор, который отделяет ферромагнитную фазу Мп— Ві от немагнитных частиц марганца и висмута. Прессовка порошка Мп—Ві производится при температуре около 300° С в магнитном поле напряженностью приблизительно 20 000 э, которое создает одинаковую ориентацию осей легкого намагничивания отдельных частиц. Магнитные свойства Мп—Ві порошка соответствуют свойствам лучших металлических материалов для постоянных магнитов. Особенно большое значение имеет коэрцитивная сила (jHc до 6000 э). Однако эти свойства сохраняются только для температур не ниже 20° С. При понижении температуры свойства быстро падают (для восстановления не

обходимо повторное намагничивание), что существенно ограничивает применение этих материалов.

Железные и железо-кобальтовые магниты из микропорошков требуют применения химических способов получения частиц нужного размера (0,01—0,1 мк). Порошок получают восстановлением муравьинокислого железа в водороде при умеренной температуре. Из полученного таким образом порошка прессуют магниты и для повышения коррозионной устойчивости пропитывают раствором смолы. Иногда для повышения механической прочности и остаточной индукции прессовки до пропитывания отжигают в водороде. На рис. 73 приведены кривые размагничивания магнитов из микропорошка железа и железо-кобальта. Присадка кобальта (30% Со) существенно улучшает свойства материала.