Способы ремонта деталей машин| с применением кузнечных операций

12.1. Правка деталей

Наиболее распространенным способом восстановления деформированных деталей, не имеющих трещин и износа поверхностей до недопустимых пределов, является кузнечная правка. Чаще других деформируются (изгибаются) детали машин, имеющие малые размеры по сечению и толщине и большие по длине и ширине. К таким деталям относятся валы, оси, рычаги, ободы, балки, швеллеры рам и т. п. Правку их выполняют в холодном или в Горячем состояниях. Холодную правку применяют только для малоответственных деталей, так как после правки они со временем теряют свою первоначальную форму и снова изгибаются. Для снятия внутренних напряжений, образовавшихся при холодной правке, ответственные детали, если позволяют их размеры, подвергают среднему отпуску (см. рис. 8.2), т. е. нагревают до температуры 400 °С, а затем медленно охлаждают на воздухе или в песке.

Правят детали и сборочные единицы на наковальнях или правильных плитах (см. рис. 7.12, Е) кузнечными молотами и с помощью специальных приспособлений и стендов.

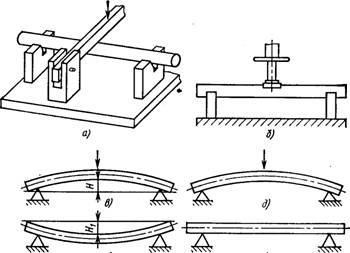

Способы холодной правки валов и осей показаны на рис. 12.1. Валы или оси укладывают в призмы выпуклостью вверх и выправляют их с помощью ручного при-приспособления (рис. 12.1, а) или винтового пресса (рис. 12.1, Б). Валы или оси из низкоуглеродистых и сред-неуглеродистых сталей выправляют двойной правкой. Для этого вал или ось укладывают в призмы выпуклой стороной вверх (рис. 12.1, в) и изгибают их на //i (рис. 12.1, г) в несколько раз больше первоначального

258

Рис. 12.1. Способы правки стержней и валов

Прогиба Н. После снятия нагрузки прогиб вала в обратную сторону будет приближенно равен первоначальному прогибу Н. Затем вал поворачивают на 180° (рис. 12.1, Д) И гнут его до устранения прогиба (рис. 12.1, Е).

Валы диаметром более 30 мм, изготовленные из высокоуглеродистых сталей, сначала нагревают в местах прогиба в горне или газовой горелкой до температуры 750 ... 800 °С (светло-вишневый цвет каления), а затем выправляют с помощью кувалды и обжимок с достаточно большой точностью.

Валы, изготовленные из труб, для предохранения от смятия перед правкой засыпают сухим песком, а в торцовые отверстия забивают деревянные пробки. Правку следует вести осторожно, чтобы не допустить раскрытия шва трубы. Небольшие местные деформированные места устраняют в холодном состоянии. Если же шов раскроется, то его заваривают газовой сваркой.

Скрученные валы в средней части нагревают до температуры 830...900°С (красный цвет каления). Один конец вала зажимают в тисках, а другой поворзчивают в направлении, противоположном направлению скручивания (см. рис. 7.17). Если вал термически обработан,

253

|

Направление уЗараВ |

То после правки с нагревом нагреваемые участки необ-' ходимо снова термически обработать. |

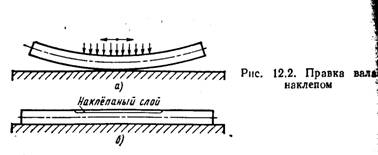

Погнутые закаленные валы или валы из среднеугле-родистой стали выправляют способом холодного наклепа. ] Для этого вал укладывают на наковальню выпуклостью вниз (рис. 12.2, а) и носком небольшого молотка наносят частые, но не сильные удары по валу, начиная от середины к концам его. Молоток должен быть с клинообразным задком (см. рис. 3.2, в) без забоин. В результате образования наклепанного слоя вал выпрямляется (рис. 12.2, б). После такого выпрямления получают почти нулевое биение и термическая обработка в этом случае не требуется.'

Раскосы, поперечины, косынки и другие детали, легко снимаемые с рам и других частей машины, правят на наковальне или правильной плите (см. рис. 7.12, Е) в холодном и горячем состояниях.

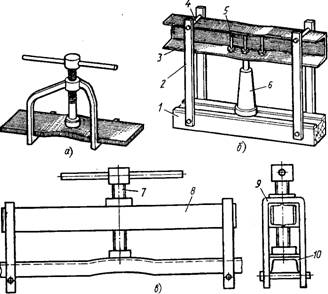

Небольшие детали с прямоугольным сечением можно выправлять так же, как валы и оси, или с помощью простейшего винтового приспособления, показанного на рис. 12.3, а.

Изогнутые крупные детали и сборочные единицы из проката в виде балок обычно выправляют с помощью домкратов и несложных винтовых приспособлений.

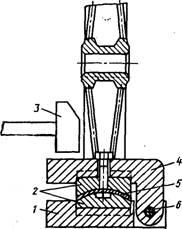

В приспособлении <рис. 12.3. б) выправляют балки рам 3 усилием от домкрата 6. Домкрат устанавливают на брус /, к которому прикреплены хомуты 2, между хомутами на домкрат укладывают погнутую балку рамы 3, Выше ее в отверстия хомутов вставляют пальцы 4 и между полками устанавливают шпильки 5 с гайками, которые предохраняют полки балки от дополнительной деформации.

Приспособление, показанное на рис. 12.3, в, состоит из винтового механизма 7, коробки 8, сваренной из двух швеллеров, и хомутов 9. Место прогиба у швеллера 10

Нагревают до температуры 800 °С (светло-вишневый цвет каления), с помощью хомутов приспособление устанавливают на швеллер и винтовым механизмом швеллер

Выправляют.

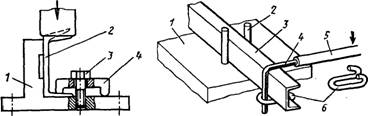

Приспособление для правки отогнутых полок швеллера показано на рис. 12.4. Оно состоит из стойки /, зажимной накладки 4 и болта^З. Швеллер 2, нагретый до температуры 650 ... 750 °С (вишневый цвет каления) в месте деформации, устанавливают на стойку и прижимают с помощью зажимной накладки и болта, а затем ударами кувалды выправляют деформированное место швеллера.

Скрученный швеллер 3 рамы (рис. 12.5) можно править на правильной плите / со шпильками 2 с помощью приспособления, состоящего из скобы 6 и изогнутого рычага 4, на который, для создания большого усилия,

Насаживают трубу 5.

Такие приспособления можно использовать для правки швеллеров и других прокатных профилей, не отделяя их от рамы или других частей машины.

Технологию правки фасонных деталей можно показать на примере правки металлического обода колеса сельско-

Рис. 12.3. Приспособление для правки изделий типа балок

255

Рис. 12.4. Правка отогнутой Рис. 12.5. Правка скрученного стенки швеллера швеллера

Хозяйственной машины. Сечения таких колес бывают самых разнообразных форм: плоской прямоугольной, низ-кокорытной, кругложелобчатой, плоскожелобчатой и др.

Деформированный обод колеса правят в кузнице. Если обод очень деформирован и не поддается правке в холодном состоянии, то его предварительно надо нагреть до температуры 800 ... 850 °С в горне или с помощью газовой горелки. Обод с плоским прямоугольным сечением правят на наковальне гладилкой и кувалдой. Обод со сложным профилем правят в специальном приспособлении (рис. 12.6), состоящем из плиты /, откидной скобы 4, Оси £ и сменных обжимок 2 с рабочей поверхностью, выполненной по форме обода. Нагретый деформированный обод 5 устанавливают между обжимками и ударами кувалды 3 по откидной скобе выполняют правку обода, поворачивая его по мере необходимости. Поворот осуществляется свободно благодаря откидной скобе.

|

|

Погнутые спицы колеса выправляют на подставке ударами молотка или кувалды. При значительном изгибе спиц их нагревают в кузнечном гррне или газовой горелкой до температуры 750 ... 800 °С (светло-зишневый цвет каления) и правят на наковальне.

Рис. 12.6. Приспособление для правки обода колеса

256

Выправленные детали из профилей и фасонные детали после правки можно укрепить косынками, ребрами жёсткости и накладками, иначе они будут снова деформироваться при приложении усилия.

12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

Разгонкой ремонтируют такие детали, у которых имеется запас металла, позволяющий несколько уменьшить общее сечение детали с целью восстановления формы и размеров изношенной рабочей части детали. Ремонт деталей способом разгонки обычно состоит из следующих этапов: нагрева детали или части ее до ковочной температуры, разгонки, заточки, проверки размеров, закалки, отпуска, проверки твердости и др.

К деталям, ремонтируемым разгонкой, в основном относятся такие детали, которые подвержены образив-ному износу, например, лемехи плугов, зубья лап культиваторов, зубья борон, подкапывающие лапы свеклоуборочных комбайнов и др.

На рис. 12.7 показан лемех, у которого износившаяся часть лезвия заштрихована в клетку. Ремонт лемеха заключается в восстановлении первоначальной формы и размеров лезвия и носика разгонкой за счет запаса металла, так называемого «магазина», в нерабочей части лемеха.

Нагрев лезвия и носка лемеха выполняют по частям в несколько приемов, так как длина лемеха большая и кузнец не успевает закончить операцию за один нагрев. Нагревать и поправлять лезвие лемеха начинают от носка к пятке. Для этого лемех кладут в горн плашмя, чтобы не сгорело лезвие, и медленно нагревают участок, предназначенный для разгонки, на ширине 70 ... 80 мм от края лезвия и по длине около 100 мм до температуры 500 ... 600 °С (начало свечения), а затем быстрее до температуры 900 ... 1200 °С (светло-желтый цвет каления). Мед - Д ^_д Ленный начальный нагрев ~^\ ~ Предотвращает появление I I. .—< 5s трещин в лезвии лемеха, F т '—у^ S' Участки лемеха, сосед - ^шщяжя«%^%^^ ствутощие с нагреваемым, I Рис. 12.7. Лемех А

|

|

257

Засыпают свежим углем, чтобы уменьшить потери тепло и выгорание углерода с поверхностного слоя металла

Требуется неотлучно за равномерностью нагрева лезвия и «магазина» лемеха, чтобы не допустить перегрева и пережога металла, что весьма вероятно из-за небольшой толщины лемеха.

Разгонку лемеха выполняют следующим образом. Нагретый лемех кладут на наковальню или нижний боек молота рабочей поверхностью вниз («магазином» вверх). Затем по тыльной стороне лемеха наносят сильные и частые удары кувалдой и молотком, если ковка ведется вручную, и металл перемещают в требуемом направлении. Разгонку нагретого участка следует немедленно прекращать при остывании его до температуры 800 °С (светло-вишневый цвет каления), иначе могут появиться трещины. Чтобы не допускать вредных для металла по - f вторных нагревов, разгонку лезвия лемеха надо проводить как можно быстрее.

После разгонки одного участка лемеха нагревают следующий и т. д. Форму и размеры отремонтированных участков и всего лемеха после ремонта проверяют специальными шаблонами, изготовленными из тонкой листовой стали.

На молоте без приспособления лемех можно отремонтировать за два нагрева, а со специальным бойком — за один.

Разгонка лемеха как вручную, так и на молоте требует высокой квалификации от кузнеца и является трудоемкой операцией.

Как показывает практика, лемех можно ремонтировать 3—4 раза, после этого, как правило, он выбраковывается.

Затачивают лезвия всегда с рабочей стороны. Неосты-вшяй лемех зажимают в тисках и затачивают напильником, а остывший — на наждачном станке. Заточку ведут от носка к пятке. Толщина кромки лезвия должна быть 0,5... 1 мм, так как более тонкое лезвие может выкрошиться во время пахоты при соприкосновений с корнями и камнями. Ширина фаски, получающаяся при заточке лезвия, должна быть 5 ... 7 мм. •

Закалка лемеха состоит в нагреве его по всей длине лезвия и на '/g ширины от края лезвия до температуры 780...820°С (светло-вишневый цвет каления). Для равномерного нагрева лемеха по длине применяют насадку,

258

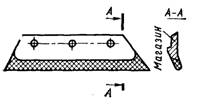

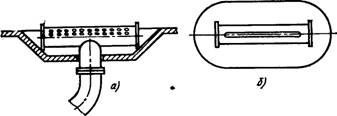

Рис. 12.8. Насадки для нагрева лемеха по всей длине

Которую вставляют в отверстие фурмы горна. Насадка представляет собой трубу, равную по длине лемеху, заглушенную с торцов и с вваренным патрубком для соединения с трубой, подводящей воздух. В насадке, по всей длине, сверлят отверстия (рис. 12.8, А) или фрезеруют узкий паз (рис. 12.8, б). Благодаря насадке в горне получают пламя, позволяющее равномерно нагревать лемех одновременно по всей длине лезвия.

Охлаждают лемех в воде, нагретой до температуры 30...40°С, или в соленой воде при комнатной температуре. Обычно на ведро воды засыпают 1 ... 2 кг поваренной соли. При охлаждении лемеха в соленой воде образуется меньше пузырьков, что увеличивает равномерность закалки лезвия. Объем соленой воды должен быть таким, чтобы температура ее не поднималась выше 40 °С, иначе скорость охлаждения резко уменьшается и лезвие будет иметь малую твердость.

В охлаждаемую жидкость лемех погружают спинкой, а не лезвием и не плашмя. При погружении лемеха лезвием вниз в нем образуются трещины, а при погружении плашмя он коробится. При погружении лемеха в охлаждающую жидкость кузнец удерживает его двумя клещами, а уже погруженный энергично перемещает в ванне, чтобы на поверхности лемеха не образовались пузырьки пара или воздуха, снижающие равномерность закалки. В жидкости лемех выдерживают до тех пор, пока она не

•ререстанет бурлить вокруг лемеха (примерно 4 ... 6 с).

- После закалки лемех кладут на наковальню и проверяют, нет ли коробления. При наличии его лемех осторожно правят легкими ударами молотка немного выше лезвия. После этого лемех следует прислонить к какому-нибудь барьеру спинкой вниз и медленно охлаждать на воздухе.

9* 259

Закаленное лезвие имеет большую хрупкость. Чтобь уменьшить ее, лезвие подвергают отпуску, т. е. нагреваю] в горне до температуры 300 ... 350 °С (серый цвет побе-| жалости), и охлаждают на воздухе. Следует помнить,! что для определения цвета побежалости перед нагревом! надо зачистить участок нагреваемой поверхности лемеха' наждачной бумагой.

Твердость лемеха должна быть не менее НВ 440 ... 653 на участке 25 ... 45 мм по ширине от кромки лезвия и по всей длине его. Твердость проверяют напильником, который должен скользить по лезвию, не оставляя на нем заметных для глаза следов.

Технология разгонки других деталей аналогична. Условиями, при которых возможно применение способа разгонки, являются износ и наличие запаса металла.

Осадку применяют при ремонте деталей, которые в процессе работы удлинились или износились и для нормальной работы требуется увеличить размеры в их сечении. Осадкой восстанавливают детали в виде цилиндров и втулок, имеющих запас металла по длине.

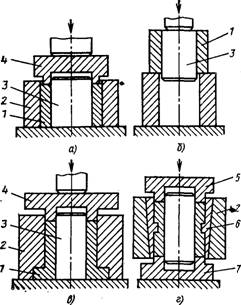

Пример осадки гладкой втулки показан на рис. 12.9, А. Втулку / нагревают до ковочной температуры. Ее устанавливают в матрицу 2, в нее вставляют палец 3 и сверху накладывают обжимку 4. Ударами кувалды, или верхним бойком молота, по обжимке втулку осаживают. При этом она укорачивается по длине, за счет чего внутренний диаметр уменьшается, а наружный увеличивается. Такое изменение размеров оказывается возможным при наличии зазоров в сопряжениях между стенками втулки с пальцем и матрицей. Зазоры рекомендуется принимать на 0,1 ... 0,2 мм больше изношенного слоя, а после осадки втулки размеры ее доводить до требуемых механической обработкой. При остывании втулки матрица с нее снимается свободно, а палец может зажать. Тогда его выбивают, как показано на рис. 12.9, б. Аналогично можно осаживать втулки, имеющие фланец (рис. 12.9, в).

Приспособление для осадки втулки, имеющей канавку с наружной стороны, показано на рис. 12.9, Г. В этом слу» чае в приспособлении дополнительно применяют обжимку-верхник 5, обжимку-нижник 7 и разъемный вкладыш о. Разъемный вкладыш предохраняет от осадки наиболее тонкую часть стенки, а обжимками осаживают части стенок втулки, находящиеся по обе стороны от канавки. Зазоры для изменения размеров втулки оставляют между

260

Рис. 12.9. Способы осадки втулок

Пальцем и внутренней поверхностью втулки, между матрицей и вкладышем.

Высадкой восстанавливают изношенные цапфы (шейки) валов и осей, предназначенные для посадки подшипников и других деталей, если эти цапфы имеют несколько большую длину, чем насаживаемая на них деталь, или имеется возможность после высадки протянуть среднюю часть вала и оси. Цапфу вала нагревают до температуры 850 ... 900 °С (красный цвет каления). Затем смачивают в воде нагретый торец вала и этим охлажденным торцом ударяют о наковальню. При этом нагретый конец несколько уменьшается по длине и увеличивается его диаметр на 0,2 ... 0,3 мм, что позволяет восстановить размер для посадки подшипника последующим шлифованием до необходимого размера. Если при высадке образуется выпуклость и вал значительно укоротится, то высаженную часть вала обкатывают полукруглой обжимкой, а первоначальную длину его восстанавливают протягиванием нагретой середины нерабочей части вала или оси.

261

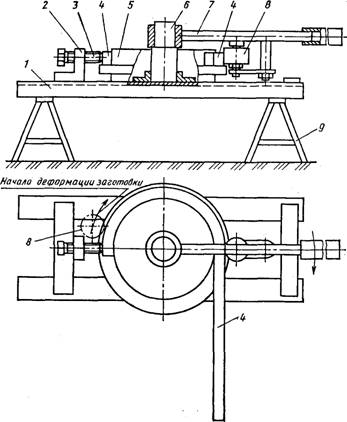

Рис. 12.10. Приспособление для гибки бандажа

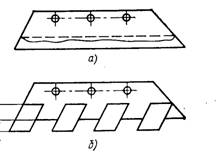

\ Гибкой получают новые детали, которыми заменяют изношенные - части какой-либо детали или сломавшуюся деталь. Например, замена износившихся ободов катков гусеничных тракторов бандажами, полученными гибкой. замена одного из сломавшихся листов рессоры и т. п.

Приспособление для гибки бандажей показано на рис. 12. Ю. Оно включает в себя: раму/из швеллеров, кронштейн 2 с прижимным винтом 3, копир 5, ось 6, Рычаг 7 с роликом 8 и стойки 9.

Длину заготовки на круглый бандаж для катка определяют по формуле

/=3,14(d + 0,5s), (12.1)

262

Где D — диаметр обточенного катка (или другой детали);

S _ толщина заготовки на бандаж (обод).

Если круг будет не полным, то длину заготовки определяют по формуле из табл. 6.3.

Нагретую заготовку 4 устанавливают между роликом о (во время установки ролик находится вблизи прижимного винта) и копиром 5 на ег» выступ и прижимают винтом 3. Затем рычагом вращают ролик вокруг оси и прижимают им заготовку к копиру и таким образом получают бандаж в виде круглого кольца. Концы бандажа сваривают кузнечной или электродуговой сваркой, подгоняют к катку, нагревают до температуры 300 ... 400 °С, напрессовывают на каток и приваривают к нему с торцов.

Листы рессоры с трещинами или поломанные заменяют новыми, изготовленными из соответствующей рессорной стали. Для этого берут полосовую или листовую сталь соответствующей марки (см. табл. 2.3), нагревают и отрубают от нее заготовку по размерам рессорного листа. Отрубленную заготовку нагревают в горне до температуры 780 ... 820 °С (светло-вишневый цвет каления) и при помощи винтового приспособления изгибают лист по требуемому радиусу кривизны.

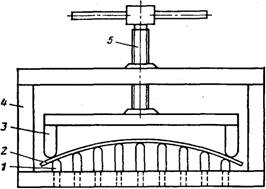

Приспособление (рис. 12.11) состоит из рамки 4, В резьбовое отверстие которой ввернут винт 5. Конец винта упирается в скобу 3, которая при вращении винта перемещается и прижимает лист из рессорной стали 2, Изгибая его по шаблону. Шаблон состоит из упоров /

Рис. 12.11. Приспособление для гибки листа рессоры

263

Различной высоты (по требуемому профилю прогиба)/г закрепленных в основании рамки.

После гибки лист рессоры закаливают и отпускают вместе с шаблоном. Режимы нагрева и охлаждения при закалке приведены в табл. 8.2 и 8.3.

Закаленные и отпущенные листы рессоры тщательно зачищают и смазывают графитом, смешанным с маслом.

12.3. Раздача и напрессовка деталей

Раздачей восстанавливают рабочее состояние деталей, имеющих вид полых цилиндров-втулок, пальцев и т. п. При этом увеличивают изношенный наружный диаметр за счет увеличения раздачей внутреннего диаметра.

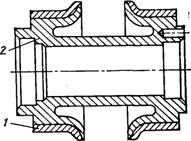

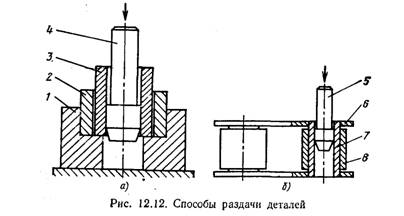

Например, изношенные поршневые пальцы ремонтируют в специальном приспособлении (рис. 12.12, а), состоящем из основания /, матрицы 2 и пуансона 4. На нижний боек молота устанавливают основание с матрицей, в матрицу вставляют предварительно отожженный поршневой палец 3, во внутреннее отверстие пальца вводят заходную коническую часть пуансона и вследствие ударов верхним бойком пуансон проходит через внутреннее отверстие пальца, палец раздается, т. е. увеличивается его наружный диаметр.

При выборе диаметра рабочей части пуансона следует учитывать, что после выполнения операции вследствие упругих деформаций наружный диаметр пальца уменьшится. После раздачи пальцы подвергают закалке, от

Пуску, шлифовке и другим операциям, требующимся для восстановления размеров наружной рабочей поверхности.

При ослаблении посадки между пластинами 6 и полым валиком 7, увеличении зазора между роликом 8 и полым валиком 7 у тяговых пластинчатых цепей отверстие в полом валике раздают (рие. 12.12, б) оправкой 5.

Напрессовкой восстанавливают износившиеся наружные поверхности деталей. Их обтачивают до исчезновения следов износа, а вместо износившегося и снятого при обточке слоя металла изготовляют охватывающие детали в виде колец. Эти кольца в горячем состоянии насаживают на подготовленные охватываемые поверхности изношенных деталей. При остывании кольца охлаждаются и зажимают охватываемую поверхность восстанавливаемой детали, чтобы гарантировать прочность соединения, кольца приваривают к восстанавливаемым деталям. После этого выполняют необходимые доводочные операции, позволяющиеПолучить требующиеся по чертежу размеры и прочность детали.

Например, изношенные поверхности беговых дорожек поддерживающих роликов 2 трактора, восстановленные путем напрессовки колец /, показаны на рис. 12.13. Из полосовой стали требуемых размеров изготовляют кольцо (длина заготовки рассчитывается по формуле из табл. 6.3, без длины /), концы которого кузнечной сваркой соединяют внахлест (см. рис. 7.18, А) или вращеп (см. рис. 7.18, Г) и раскатывают кольцо на роге наковальни (см. рис. 7.4, о). Внутренний диаметр кольца раскатывают так, чтобы он был немного меньше наружного диаметра ролика, подготовленного для насадки кольца. Это делается для обеспечения натяга после горячей напрессовки кольца на ролик. Затем кольцо / нагревают до температуры 750 ... 800 °С (светло-вишневый цвет каления), напрессовывают на ролик 2 в горячем состоянии до упора в реборду и охлаждают в воде. После этого кольцо приваривают к

|

|

Рис. 12.13. Пример восстановления деталей напрессовкой

265

Ролику электросваркой с обеих сторон по всей окру» ности. Если требуется, обрабатывают наружную поверд ность до нужных размеров.

12.4. Сварка и наплавка деталей

Износившиеся или выкрошившиеся рабочие части деталей можно восстанавливать кузнечной или электродуговой сваркой и наплавкой на них металла или твердого сплава'

Кузнечной сваркой, например, восстанавливают сильно износившееся и негодное для ремонта разгонкой лезвие' лемеха плуга. Порядок выполнения операций следующий. Лемех нагревают так же, как для разгонки, изношенную часть лезвия отрубают и выравнивают кромку, а затем ее немного осаживают и скашивают для кузнечной сварки внахлест.

Из старого лемеха или рессорного листа отковывают полосу толщиной 4 ... 5, шириной 30 мм и длиной 600 мм. Для подготовки к сварке полосу нагревают в горне и скашивают у нее кромку. После этого подготовленную кромку лемеха и полосу нагревают в горне до температуры 1200 °С (светло-желтый цвет каления). Полосу и лемех нагревают не сразу, а несколько раз, начиная от середины. Поэтому при нагреве весь жар пламени должен быть направлен на свариваемые части лемеха и полосы. Всю остальную поверхность закрывают углем, чтобы она не окислялась. При нагреве под сварку лемех и полосу не следует глубоко закладывать в горн, чтобы они не находились слишком близко от воздушного сопла и не подвергались окислению и обезуглероживанию. При достижении ковочной температуры их вынимают из горна, посыпают флюсом, счищают окалину и накладывают друг на друга подготовленными к сварке местами. Затем частыми ударами кувалды или верхнего бойка молота соединяют полосу с лемехом. Сначала удары должны быть не сильными, а затем все сильнее и чаще. Для лучшей проковки свариваемого участка места ударов должны перекрывать друг друга, чтобы не оставалось непроварениых мест. Приварку, полосы начинают со средней части лемеха и ведут ее отдельными участками к его концам по длине. После сварки средней части в горне поочередно нагревают соседние участки и соединяют их кузнечной сваркой вправо и влево от середины. Затем окончательно отделывают сварочный шов и получают лемех с восстановленными раз-

266

|

|

Рис. 12.14. Примеры ремонта лемехов кузнечной и электродуговой сваркой

Мерами (рис. 12.14, а). Размеры проверяют шаб - ^ лоном, затачивают лезвие, в3 закаливают и проверяют твердость лезвия так же, как при ремонте лемеха с^ способом разгонки. "^

Ручная электродуговая сварка, сведения о которой

Имеются в работах [6, i7, 181, широко применяется при ремонте деталей в сочетании с кузнечными операциями. Например, лемехи плугов с помощью электросварки ремонтируют следующим образом.

Если у лемеха плуга трудно восстановить изношенное лезвие' кузнечной сваркой или при отсутствии твердого сплава для восстановления его наплавкой, то лезвие приваривают электросваркой. Для этого обрубают изношенную часть лезвия и кузнечным способом изготовляют полосы для лезвия сечением 4х30 мм для трапециевидного лемеха или 5 хЗО мм для долотообразного лемеха соответствующей длины. Полосу приваривают к лемеху, после чего зачищают сварные швы с лицевой и тыльной сторон и проверяют размеры. Затем закаливают и определяют твердость лезвия так же, как при ремонте лемеха способом

Разгонки.

В некоторых случаях на сухих и сильно абразивных почвах к изношенным лемехам приваривают зубья. Зубья изготовляют кузнечным способом из выбракованных автомобильных рессор и электросваркой приваривают к лицевой стороне три-четыре зуба на одинаковом расстоянии друг от друга. В некоторых случаях первый зуб приваривают с тыльной стороны, а два других — с лицевой. Размеры и размещение приваренных зубьев на лемехе показаны на рис. 12.14, б. Лемех с приваренными зубьями подвергают закалке и отпуску. Проверяются размеры и твердость так же, как при ремонте лемеха разгонкой.

Опыт применения лемехов с зубьями показывает, что они работают в 7 ... 10 раз дольше обыкновенных заводских лемехов.

267

Если кромки лезвия у лемеха выкрошились частямй| больше чем на 10 мм от края, то их нельзя заточить. Тогда) вместо выкрошившихся частей вставляют и приваривакл-вставки. Сначала лемех готовят к приварке вставок. На] наждачном станке по выкрошившемуся периметру снимают фаску размером 3 х45° с обеих сторон. Затем кузнечным способом изготовляют вставки из выбракованного лемеха по форме, соответствующей формам выкрошившихся мест. С обеих сторон по форме линии стыка на ' вставках снимают фаски 3 х45°. Вставки и лемех уклады - ' вают так, чтобы их плоскости совпадали, и сваривают их электродуговой сваркой встык с обеих сторон. После сварки швы зачищают на наждачном станке с лицевой и с тыльной сторон лемеха заподлицо с его поверхностями. Затем проверяют размеры, затачивают лезвия, подвергают термообработке, проверяют твердость лезвия так же, как при ремонте лемеха способом разгонки.

Наплавка является одной из разновидностей электродуговой сварки, выполняемой путем нанесения на деталь слоя электродного металла в расплавленном состоянии, который сплавляется в единый монолит с металлом детали, образуя металлическое покрытие на этой детали. Сведения о способах наплавки и областях применения их имеются в литературе [19, 22]. При восстановлении размеров и упрочнении деталей машин на не машиностроительных предприятиях в основном применяют ручную дуговую наплавку электродами с покрытием.