Размеры и масса поковок и заготовок

6.1. Подготовка металла к ковке

Поступивший в кузницу или ремонтную мастерскую металлопрокат должен храниться на специальных стеллажах в определенном порядке по профилям (сортам), размерам проката и маркам сталей.

Подготовка металла к ковке включает выбор профиля и, при необходимости, определение марки стали, разделку проката на заготовки, обнаружение и устранение дефектов.

Выбор профиля заключается в том, чтобы подобрать его с сечением, близким к сечению поковки или с размерами, обеспечивающими заданную степень укова, а число нагревов было бы минимальным (лучше если нагрев будет один).

Например, требуется выбрать профиль проката для поковки, показанной на рис. 6.1. Прежде всего следует решить, из какого профиля ковать поковку: из квадратного или круглого. Так как поковка круглая, то, очевидно, лучше ее ковать из профиля с круглым сечением. При этом также надо решить, какой выбрать диаметр круга 60 или 120 мм, судя по размерам поковки. Если взять заготовку диаметром 60 мм, то будет применена операция высадки головки диаметром 120 мм. При выборе заготовки диаметром 120 мм потребуется протяжка. Если же будет найдена заготовка какого-то промежуточного диаметра, то необходимо выпол - ^ нять операции и осадки и про - '» тяжки.

|

|

Рис. 6.1. Поковка

89

Для данной поковки менее трудоемка высадка, кроме того, деталь, полученная из такой поковки, будет прочнее'! (см. рис. 5.2, А). Поэтому целесообразным будет взять;

Заготовку диаметром 62 мм с запасом на угар. ]

Если не окажется заготовки из круглого проката, то' поковку (см. рис. 6.1) можно отковать из заготовки о квадратным сечением. При этом сторона квадрата должна быть равна или немного больше меньшего диаметра поковки. В этом случае придется выполнять операции протяжки и осадки.

При необходимости получить поковку с заданной степенью точности укова диаметр заготовки следует определить по формуле (5.3) или (5.4).

Разрезка металла на заготовки при ручной ковке и ковке на молотах осуществляется на оборудовании (см. гл. 4) или отрубкой заготовки от проката непосредственно перед ковкой. Иногда машиной отрезают штанги, кратные трем—пяти поковкам (длиной 500 ... 800 мм), которые легче нагревать, переносить и разрубать на заготовки, а после отковки готовой или полуготовой поковки ее отрубают от штанги и куют следующую такую же по-~| ковку (см. рис. 9.4, А).

Дефекты обнаруживаются непосредственно в прокате до разделки его на заготовки или непосредственно в заготовках. Прокатанные профили могут иметь следующие дефекты.

Трещины в металлопрокате могут появиться при прокатке, если перед прокаткой слиток был недостаточно прогрет. Трещины могут появиться в готовом прокате при транспортировании и резком охлаждении после прокатки или просто из-за хранения при минусовой температуре.

Волосовины — это бороздки на поверхности металло-проката, похожие на вытянутые волосины. Они возникают при прокатке вследствие вытягивания газовых пузырей, остатков шлака, раковин и др. Волосовины не всегда видны невооруженным глазом, однако при ковке они могут раскрыться и превратиться в глубокие трещины.

Закаты образуются путем закатки заусенцев, которые иногда появляются на промежуточной стадии прокатки, а при последующей прокатке вдавливаются в тело профиля и закатываются в складку.

Подрезы, царапины и риски образуются при прокатке в валках, имеющих на поверхности задиры, заусенцы, вмятины и другие неисправности.

90

Плены образуются при прокатке слитков, имеющих на поверхности застывшие заливины и брызги металла. Заливины и брызги раскатываются в тонкие пластины (плены) и вдавливаются в металл. Толщина плен достигает до 1,5 мм. При ковке они заковываются в металл и могут как бы разделять его на части или, при отделении, образовывать углубления.

Флокены проявляются в Ъиде скоплений мельчайших трещин или пятен белого цвета, образующихся в результате выделения в металле растворенных газов. Обнаруживаются флокены на поверхности среза при обрезке заготовок или механической обработке, а детали при наличии флокенов во время закалки растрескиваются. Дефекты в виде флокенов наблюдаются в прокате из легированных сталей, поэтому поковки из этих сталей следует охлаждать медленно.

Неметаллические включения, имевшиеся в слитке, при прокатке могут оказаться в середине проката. Они, как и флокены, обнаруживаются на поверхностях среза.

В кузницах поверхностные дефекты в основном обнаруживают путем осмотра тщательно очищенного проката или заготовок. При обнаружении каких-либо дефектов их вырубают зубилом, зачищают на наждачно-заточных станках, а иногда дефекты исправляют на поковках в горячем виде.

Нельзя помещать в горн или нагревательную печь заготовки, которые имеют дефекты, так как при нагреве они обязательно раскроются и разовьются. Если же они остались незамеченными, то изготовленная из такой поковки деталь машины быстро сломается, что может привести к аварии.

6.2. Припуски, допуски, напуски и чертежи на поковки

Поковки, полученные ковкой, только в редких случаях используются как готовые детали в машинах. В подавляющем же большинстве для получения точных размеров и гладкой поверхности у детали поковки обрабатываются на металлорежущих станках (токарных, фрезерных, сверлильных и др.), где с них снимают определенный слой металла в виде стружки, называемый припуском. Толщина этого слоя должна быть достаточной для того, чтобы вместе с ним удалялись дефекты в виде обезуглеро-

91

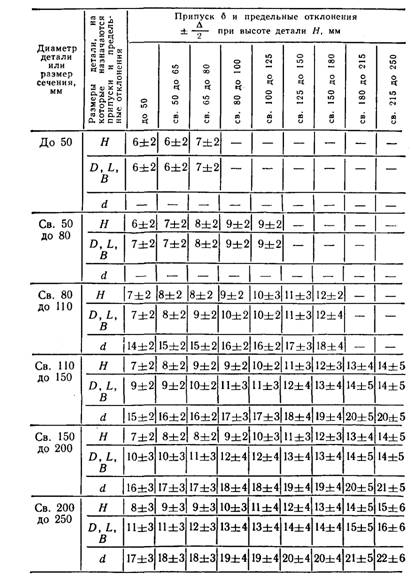

Таблице

Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

92

Женного слоя, вмятин от инструмента, заковок, окалины и др. При снятии этого слоя можно также выправить местные искажения формы и получить требуемую чистоту поверхностей детали.

Следовательно, Номинальные размеры поковок не совпадают с номинальными размерами деталей, т. е. поковки имеют наружные размеры*, больше, а внутренние меньше по сравнению с номинальными размерами деталей.

Припуски выполняют с предельными отклонениями, т. е. величины их ограничивают в большую и меньшую стороны. Если отклонение увеличивает припуск, наружный и внутренний размеры поковок, то его называют Верхним отклонением и на чертеже проставляют со знаком плюс, а если отклонение уменьшает припуск, наружный и внутренний размеры поковок, то его называют Нижним отклонением и на чертеже проставляют со знаком минус. Предельные отклонения могут быть симметричными, когда верхнее и нижнее отклонения равны по абсолютной величине, и асимметричными, когда верхние и нижнее отклонения не равны по абсолютной величине. В кузнечной практике в основном применяют симметричные отклонения, обозначающие допуск на номинальные размеры поковок.

Допуском на размер поковки называется разность между максимальным и минимальным предельными размерами поковки или он равен сумме предельных отклонений по абсолютной величине.

На чертеже номинальные размеры поковки проставляются с такими же предельными отклонениями (допусками), какие назначены на припуск для данного размера. Величины припусков и предельных отклонений для различных поковок устанавливаются по ГОСТ 7829—70. Для наиболее распространенных видов поковок выписки из этого стандарта приведены в табл. 6.1 и 6.2.

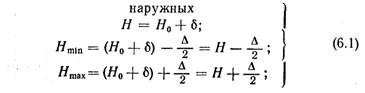

По известным номинальным размерам деталей и принятым из ГОСТ 7829—70 (табл. 6.1 и 6.2) величинам припусков и предельных отклонений размеры поковок можно определять по формулам:

Обозначения размеров в формулах см. на рис. 6.2.

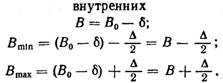

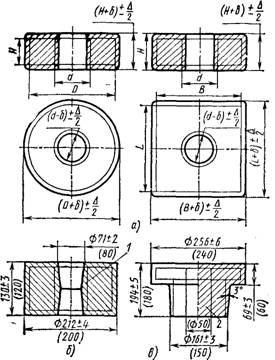

На рис. 6.3, а показаны образцы поковок и их размеры, на которые назначаются припуски и предельные отклонения из табл. 6.1, а из табл. 6.2 припуски и предельные отклонения назначаются на размеры гладких поковок (цилиндр, брус и т. п.) и поковок с уступами круглого, квадратного и прямоугольного сечений, например, для поковки, показанной на рис. 6.4. В ГОСТ 7829—70 также имеются таблицы по назначению допусков и предельных отклонений для других, менее распространенных, поковок. Кроме припусков на поковках иногда приходится оставлять металл на напуски.

Напуском называется дополнительный слой металла, который остается в переходных местах с целью облегчения ковки и получения поковок более простой формы по сравнению с формой готовых деталей.

У деталей, имеющих сложную форму, иногда ковкой бывает практически невозможно получить все переход ы, точно соответствующие форме готовой детали, и оказывается более эффективной механическая обработка, хоти металл, оставленный в виде напусков, уходит в стружку. Например, изготовление ковкой зубьев у шестерен (зуб-

Таблица 6.2

Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

94

Рис. 6.2. Схема расположения припусков и предельных отклонений от размеров поковки:

Яд — номинальный наружный размер детали или обдирочный размер заготовки; Вц — номинальный внутренний размер детали или обдирочный размер заготовки; б — номинальный размер припуска на размеры Но и Во; Н — Номинальный наружный размер поковки; В — номинальный внутренний размер поковки; Л — допуск или поле предельных отклонений на размер припуска 6 и размеры поковки Н я В; б, и о — минимальный и максимальный размеры припусков; //д^д и Н^^ — минимальный и максимальный наружные размеры поковки; Вдщ и Вд, д^ — минимальный и максимальный внутренние размеры поковки

Чатых колес) является нерентабельным и практически нереальным (см. рис. 6.4). Напуски назначают и вместо отверстий, если высота отверстия в 3 и более раз больше диаметров этих отверстий, т. е. такие отверстия выполняют не ковкой, а сверлят.

Величины напусков следует принимать по ГОСТ 7829—70 в зависимости от сложности формы поковки и возможности получить ковкой те или другие уступы, выступы, впадины, отверстия и т. п. Кузнец должен стремиться всегда получать поковки с минимальными размерами припусков и напусков. На такие поковки расходуется меньше металла.

Чертеж на поковку выполняют при наличии образца готовой детали или чертежа на эту деталь. Затем в масш-

95

Рис. 6.3. Образцы поковок с обозначением припусков, напусков и предельных отклонений

Табе или в виде эскиза на листе вычерчивают тонкими линиями контур готовой детали и предварительно проставляют номинальные диаметральные, линейные и угловые размеры детали. Для этих размеров из табл. 6.1 и 6.2 или из ГОСТ 7829—70 назначают припуски и предельные отклонения, а также определяют места и размеры напусков. При этом следует руководствоваться следующими дополнительными рекомендациями.

Для необрабатываемых поверхностей припуски не назначают, а предельные отклонения определяют из таблиц стандарта в зависимости от типа и размеров поковок.

Для деталей, обрабатываемых с одной стороны, величину припуска принимают равной половине табличного значения, а предельные отклонения принимают равными

96

Табличным. Припуск на общую длину детали принима» равным 2,5 припускам на диаметр или размер выступа наи-1 большего сечения. Предельные отклонения ±А/2 на об.' щую длину детали принимают равными 2,5 отклонениями1 на диаметр или размер выступа наибольшего сечения. Припуски 6 на длину уступов и выступов принимают кратными припуску на диаметр или размер выступа наибольшего сечения. Предельные отклонения ±А/2 на длину уступов и выступов принимают равными 1,5 отклонениям на диаметр или размер выступа наибольшего сечения.

После получения номинальных размеров поковки по этим размерам обводят контур детали жирной линией. Проводят размерные линии. Над этими линиями проставляют номинальные размеры поковки с предельными отклонениями, а под линиями, в скобках, указывают номинальные размеры готовой детали (см. рис. 6.4).

Например, чертеж поковки на вал-шестерню (см. рис. 6.4) можно выполнить следующим образом. Так как величина впадины под кольцо пружинное и выемки для прохода подшипника у рассматриваемой поковки меньше минимальных по ГОСТ 7829—70, то их при ковке не будут выполнять, а вместо них назначают напуски 2 и 3, напуск / на шпоночую канавку, напуск 4 на впадины между зубьями и напуск 5 на торцовую выемку оставлены потому, что их затруднительно выполнить ковкой. Для номинального размера 75 готовой детали из табл. 6.2 находится величина припуска, равная 7 мм, и предельные отклонения на него 2 мм. Следовательно, в этом месте размер поковки с предельными отклонениями, с использованием формул (6.1), будет равен сумме: 75 + 7 ± 2 = 82 ± 2. Аналогично получены и все другие диаметральные размеры поковки. Линейные размеры получены с учетом дополнительных рекомендаций к табл. 6.1 и 6.2. Размер общей

Длины получен как сумма 612 + 2,56 ± 1,5 - n- =

= 612 + 2,5.11 ± 1,5.3 = 639 ± 7. Остальные линейные размеры получены с предельными отклонениями в 1,5 раза больше табличных.

На рис. 6.3, Б показана поковка, выполненная с припуском / на отверстие, а на рис. 6.3, В с напуском 2 Вместо отверстия, так как отношение высоты этого отверстия к его диаметру больше трех, т. е. 180 : 50 = 3,6.

Следует отметить, что напуски на чертеже поковки никак не выражаются — место напуска остается пустым,

S>8

Если он наружный. На рис. 6.4 это показано выше оси симметрии вал-шестерни, а для лучшего понимания эти же напуски ниже оси симметрии вал-шестерни заштрихованы в клетку. Припуски и напуски на отверстия штрихуются заодно с условно рассеченным телом поковки, что показано на рис. 6.3, б и 6.3, В цифрами / и 2.

На листе, где изображен чертеж поковки, обычно в его правой части записывают технические условия на изготовление поковки.

6.3. Определение размеров и массы поковок и заготовок

Для определения размеров и массы поковок и заготовок требуется знать величины размеров и масс отходов, неизбежно образующихся при подготовке, нагреве и ковке металла. Эти отходы образуются во время выполнения следующих операций.

При разделке проката на заготовки образуются отходы: на пропиловку, при отрезке на пилах; на расплав-ление и сгорание в зоне газопламенной резки, на надрезку при хладоломе; на концы, образующиеся от некратности заготовок исходному материалу, концевых и формовых кусков, если они не используются для более мелких поковок. При нагреве металл теряется на угар, а при ковке уходит в отходы в виде Выдр обсечек и концевых обрубков. Значительная часть металла уходит в отходы, при удалении с поковки припусков и напусков, в виде стружки.

Любые из этих отходов можно определить в массе или объеме. Более распространенным является определение отходов в массе (кг) по следующим, выработанным практикой, рекомендациям.

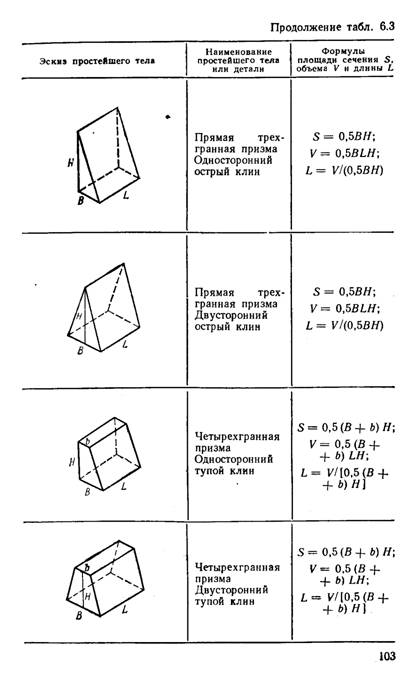

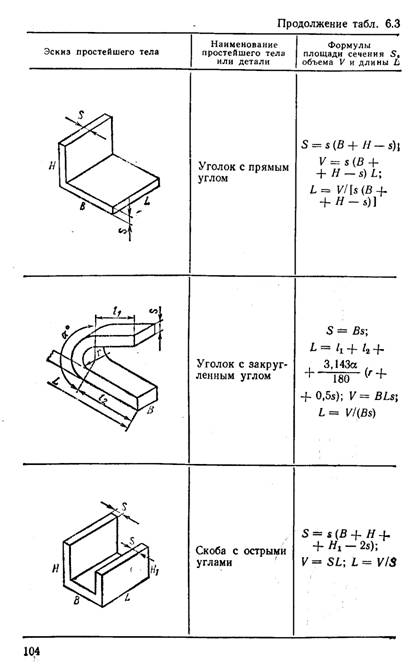

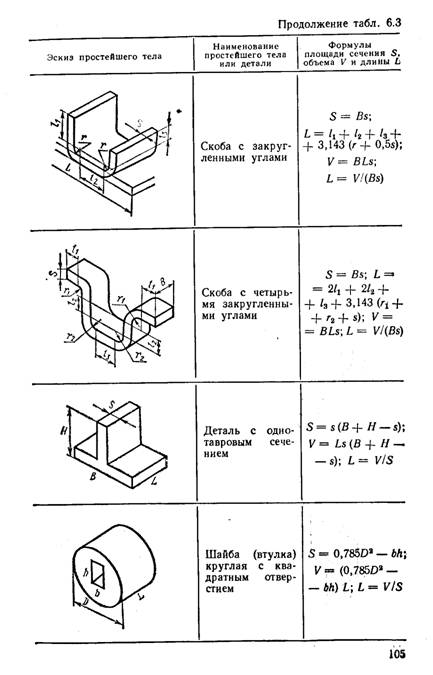

Отходы на разрезку металла зависят от ширины прорезов, которые достигают: 6,5 мм при разрезке на пилах; до 8 мм при разрезке на токарных станках и при газопламенной разрезке. Значит массу металла, уходящую в отходы на одну заготовку, можно определить по формуле

/Пр == Sby, (6.2)

Где S — площадь сечения, разделываемого на заготовки проката, мм2; Ь — ширина прореза, мм; у — плотность металла, кг/мм8. Площади сечений основных видов про-

4* 99

Катя,,можно определить по формулам из табл. 6.3 или принимать из стандартов на сортаменты. Ширину прореза можно получить путем измерений. Плотности некоторых металлов и сплавов приведены в табл. 6.4.

Отходы на некратные концевые куски, приходящиеся на одну заготовку:

M„ == (SL^)/n^, (6.3)

Где lk — длина оставшегося концевого куска при получении из исходного профильного проката длиной Lnci;

Rig — число заготовок;

^к==Ьиcx—"з(^з+^); (6.4)

"3 = ^ИСХ/О-З + Ь), (6.5)

La — длина заготовки, мм.

Формулы (6.3) ... (6.5) можно использовать для расчета заготовок, отрезаемых от проката с круглым, квадратным, прямоугольным и другими сечениями, перпендикулярными оси симметрии, без дополнительного изменения формы и предназначенных для последующей операции нагрева. Для заготовок, имеющих сложную форму, которые вырезаются из листового проката, количество отходов устанавливается для каждой заготовки опытным путем.

Выдра является частью металла, удаляемого из заготовки при пробивке отверстий в ней. Высота выдры составляет 0,2 ... 0,35 от высоты заготовки. Сечение выдры бывает круглым и прямоугольным. Значит массу ее в виде отходов можно определить по формулам:

Круглой

Отв == 0,785d2 [(0,2 ... 0,35) Я] у; (6.6) прямоугольной

Т„ = (0,2 ... 0,35) &///y, (6.7)'

Где D — диаметр выдры (равен диаметру прошивня), mm} Ь, I— ширина и длина выдры, мм; Н — высота поковки или заготовки, мм.

Отходы на угар в виде окалины при одном полном нагреве стали от температуры окружающей среды (20 °С) до температуры ковки (1200 ... 1300 °С из табл. 5.1)' составляют:

В процентах В массовых доляд В горнах........ 4 ... 5 0,04 ... 0,05

В печах, на мазуте.... 2,5 ... 3 0,025 ... О 03

В печах, на газе..... 2 ... 2,5 0,02 ... 0025

Таблица 6.3

Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

Таблица 6.4 Плотность некоторых металлов и сплавов

Металл Плотность V, Металл Плотность F, Или сплав кг/мм3 или сплав кг/мм*

Алюминий 2,7. Ю-6 Олово 7,31-Ю-8 Бронза 8,8- КТ-6 Свинец 11,35-Ю-6 Дюралюминий 2,8-10-' Сталь 7,85.10-° Латунь 8,6.10-° Цинк 7,14.10-" Медь 8,96. Ю-8 Чугун 7-Ю-6

При последующих подогревах металла от температуры конца ковки (600 ... 800 °С) до температуры ковки (см. табл. 5.1) угар, примерно, будет составлять 0,75% или 0,75 массовой доли от угара, образующегося при полном нагреве. Тогда массовую долю на угар, при нескольких нагревах, можно будет определять по формуле

Отуг = /"1 (1 + 0,75/г) /Пд, (6.8)

Где /Л1 — массовая доля угара от поковки при первом полном нагреве; П — число последующих подогревов, при ковке металла только с одним полным нагревом П == = 0; /Пп — масса готовой поковки, кг.

Отходы в виде обрубков и обсечек зависят от типов поковок и приближенные величины их можно принимать из табл. 6.5.

Отходы металла на припуски и напуски приходится определять для каждой поковки отдельно с учетом ее формы по формулам из табл. 6.3, а в общем виде отходы на припуски и напуски определяются

/"ПН =/"П ——/"Д. (6.9)

Где /Ппн — суммарная масса припусков и напусков; Отд — масса детали по чертежу.

Следовательно, общая массовая величина отходов металла относительно детали определяется как сумма

/"отх == /"р + /"к + Т» + /"уг + /"обр + /"пн. (6.10) При этом массу поковки можно определить

/"п = /"д + /"пн> (6.11)

А массу заготовки, поступающую на операцию нагрева, /"з =-- "in + Ttly г + '"обр + /"в. (6.12)

Таблица 6.5

Приближенные значения массы в виде отходов на обрубки и обсечки

|

Типы поковок |

На обрубки и обсечки, кг |

||

|

Валы, валики, бруски квадратные, |

"Wp = |

(0,05 .. |

•0,1)/пп |

|

Прямоугольные, шестигранные и дру |

|||

|

Гие простые поковки |

|||

|

Валы и валики с уступами или фланцами, болты, башмаки, траверсы |

'"обр = |

(0,1 ... |

0,15)m„ |

|

Гаечные ключи, шатуны |

'"oSp == |

(0,15.. |

0,18)отп |

|

Тяги разной формы, рычаги |

/"обр = |

(0,15... |

0,2) Тп |

|

Коленчатые валы |

'"обр = |

(0,14... |

0,25) Отд |

|

Рычаги, сложные шатуны кривошипов |

'"обр = |

(0,18... |

0,25) Та |

|

Поковки небольших размеров с флан |

'"обр = |

(0,25... |

0,3) Та |

|

Цами |

Здесь следует иметь в виду, что масса Т, включается в формулу (6.12) только при получении отверстий в поковках с выдрами. В редких случаях поковки являются готовыми деталями. Тогда из формулы (6.11) исключают отходы на припуски и напуски.

При определении массы, размеров и объема поковок и заготовок могут быть использованы следующие зависимости.

Если известен объем поковки, заготовки или детали, то их массы определяются по формуле (2.3).

Длина заготовки для выбранного сечения прокатного профиля определяется по формуле по массе

^з == /"з/(5у), (6.13)

Где 5 — из табл. 6.3.

Таким образом, для определения массы поковки, массы и размера по длине заготовки требуется знать массу готовой детали, размеры поковки из чертежа, сечение проката для заготовки и плотность металла. Зная это и используя формулы (6.2) ... (6.14), а такжесведения

10$,

Из табл. 6.3 ... 6.5, определяется масса поковки, масса и размер по длине заготовки.

При ковке обычно требуется определять место перехода ковки от одного сечения к другому или откуда начать протяжку, где поставить зубило или топор для Выполнения надрубки. Этот вопрос решается на основании закона постоянства металла, т. е. объемы частей поковки приравниваются к объемам заготовки, из которой они будут получены. Например, для заготовки (рис. 6.5, а), из которой будет получена поковка (рис. 6.5, Б}, можно записать равенства: Vni = Vai и V^ = V^. Затем эти объемы заменить их значениями из табл. 6.3 и из полученных уравнений определить расстояния от концов заготовки до мест, где надо делать надрубки для получения концевых частей поковки.

6.4. Об эффективном использовании металла

Из предыдущего видно, что отходы металла образуются при подготовке и в конце ковки. Даже при соблюдении технологии ковки в отходы иногда уходит больше 50% исходного металла. При нарушении технологии ковки отходы еще больнГе увеличиваются. Поэтому каждый кузнец должен не только соблюдать установившуюся технологию ковки, но и стремиться отыскивать новые пути уменьшения отходов металла. Можно рекомендовать некоторые способы экономии металла.

Надо уметь правильно определять массу и размеры заготовок так, чтобы как можно меньше получалось отходов в виде концевых обрубков и обсечек. Стремиться делать раскрой проката без оставления некратных концевых кусков и широко применять безотходную разрезку

109

На ножницах. Если же они получаются, то использовать их для изготовления менее крупных поковок, а иногда применять кузнечную сварку для получения заготовки необходимого размера.

Отходы на распиловку и надрезы неизбежны и могут быть уменьшены только применением более тонких пил. А при газопламенной резке отход на расплавление и сгорание металла в некоторой степени зависит от квалификации рабочего и может быть меньше при чистой резке и больше при грубой.

По возможности уменьшать отходы на угар путем соблюдения рекомендаций, изложенных в гл. 5, и стремиться уменьшить размер выдры.

Для экономии металла важно строгое соблюдение допусков и даже получение поковок с минусовыми припусками. При ковке предельные отклонения на припуски иногда достигают десятков миллиметров и если ковать поковки с минусовыми предельными отклонениями, то можно получить значительную экономию металла без какого-либо изменения технологического процесса. При этом еще и уменьшаются затраты на механическую обработку, так как с поковки будет уделяться меньший слой металла. Значит, общая трудоемкость и себестоимость детали (конечного продукта) уменьшается.

Однако ковка по минусовым предельным отклонениям требует большой тщательности при выполнении всех операций. Поковки в этом случае не должны иметь перекосов, смещений, кривизны, зажимов, забоин, вмятин, заковки окалины и т. д., так как такие дефекты не устраняются при механической обработке. Поверхность откованной поверхности должна быть гладкой и чистой. Такую ковку могут выполнять кузнецы, обладающие высокой квалификацией.

Например, поковку (см. рис. 6.4) можно отковать с плюсовыми предельными отклонениями, по номинальным размерам и с минусовыми предельными отклонениями. Расход металла на нее будет разный. Поковка, изготовленная по номинальным размерам, имеет массу 33,737 кг, а изготовленная по размерам с минусовыми предельными отклонениями — массу 30,698 кг, т. е. на 3,039 кг меньше. Относительно плюсовых предельных отклонений экономия металла будет около 6 кг.

Многие поковки со сложной формой получаются с меньшими отходами за счет применения специального форми-

110

Рующего подкладного и накладного инструмента в виде подкладных штампов, фигурных обжимок, прошивней и др. Кузнец должен уметь ковать фигурные инструменты, позволяющие уменьшать припуски на механическую обработку.

Если поковка будет изготовляться не один раз, то на первой же поковке следует уточнить расчетные массы отходов на обрубки, обсечки, припуски и для последующих поковок по возможности уменьшить эти отходы путем уменьшения массы заготовки.

Об эффективном использовании металла в кузнице можно судить по следующим коэффициентам, регламентируемым ГОСТ 18970—84.

Коэффициент использования металла определяется как отношение массы изделия (готовой детали) к массе расхода металла по норме, т. е.

Ли = /"д/(/Пз + "р + /"„), или-

/Си = ОТд100/(/Пз + "р + /"к) %.

Коэффициент раскроя определяется отношением масбы исходной заготовки к массе расхода металла по норме, т. е.

Лр = Отз/(/"з + Т? + /"к). или

Кр = /7!з100/(/тгз + от? + /"к) %.

Коэффициент точности исходной заготовки определяется отношением массы поковки к массе исходной заготовки, т. е.

Кз = /"п//"з> или Ks == тц100//Из %•

Коэффициент точности поковки определяется отношением массы изделия (готовой детали) к массе поковки, из которой оно изготавливается, т. е.

/Сп^/Пд/ОТп, ИЛИ /<п=ОТд100//Пп%.

Эти коэффициенты дают представление об эффективности использования металла на различных стадиях его обработки. Коэффициент Ли дает полное представление о расходах металла на изготовление готовой детали, т. е. с учетом всех видов отходов. Коэффициент К. у показы-

111

Вает, как эффективно использован металл Npw раскрое, сколько ушло металла в отходы на разрезку и остатки в виде неиспользованных некратных концевых кусков. Коэффициент К. з позволяет судить, насколько правильно определены размеры заготовки и сколько пошло металла в отходы в виде обрубков и угара. Коэффициент Кц позволяет судить о количестве отходов металла в виде стружки при удалении с поковки припусков и напусков механической обработкой.

Таким образом, чем ближе к единице или 100% будут приближаться эти коэффициенты, тем экономнее будет израсходован металл.