Примеры ковки типовых деталей

9.1. Болты

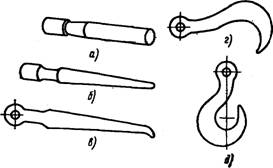

Болты представляют собой стержень с головкой на одном конце и резьбой — на другом. Они очень широко используются в машинах и чаще других деталей их приходится изготовлять в кузницах. При ковке поковок для болтов следует различать их по форме головок, которые могут быть шестигранными, квадратными, цилиндрическими, коническими, в виде отогнутого конца или проушины и др. Длина стержней может быть самой различной, это зависит от размеров соединяемых деталей. Предназначаются болты для соединения деталей небольшой толщины (пластин, фланцев и др.); для соединения деталей из дерева, пластмасс и др., не обеспечивающих достаточную прочность резьбы в них и непозволяющих соединять их, например, сваркой; в случаях, когда требуется сборка и разборка сборных единиц машин; для крепления машин на фундаментах и других целей.

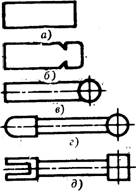

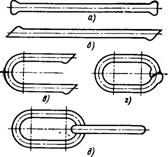

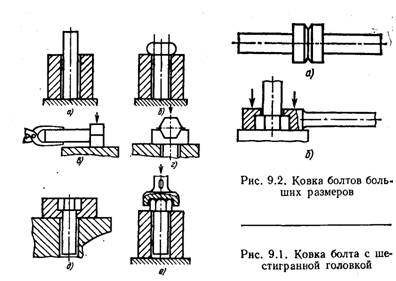

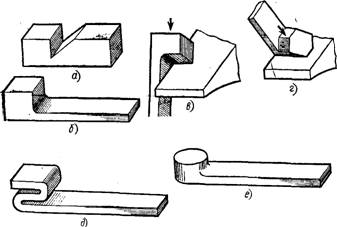

Болты диаметром до 20 мм и длиной до 200 мм изготовляют в следующей последовательности. Заготовку диаметром, равным диаметру стержня и требуемой длины, отрубают кузнечным зубилом на наковальне. Конец, из которого будут формировать головку болта, нагревают в горне до ковочной температуры. Холодным концом заготовку вставляют в кольцевую подставку (рис. 9.1, а) и высаживают нагретый конец заготовки (рис. 9.1, б). Затем заготовку вынимают из подставки и на наковальне ударами молотка или кувалды формируют цилиндрическую головку (рис. 9.1, б). После этого головку вторично нагревают до ковочной температуры и оформляют ее грани с помощью обжимок—нижника и верхника (см. рис. 3.5, б и 9.1, г) или в гвоздильне (рис. 9.1,3). Углы головки болта скругляют с помощью специальяой

185

|

JL |

Обжимки (рис. 9.1, Е). По окончанию ковки стержень болта выправляют и измеряют. Если он окажется длиннее требуемого размера, то конец стержня нагревают и отрубают. У головки болта контролируют калибром размер

Под ключ.

Болты с квадратной головкой изготовляют аналогично.

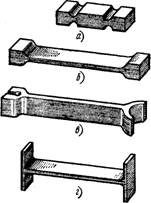

Болты больших диаметров с длиной стержня до 400 мм можно делать из заготовок, диаметры которых равны диаметрам головок болтов. В этом случае заготовку отрубают длиной на два болта, которую определяют по методике, изложенной в гл. 6. Концы заготовки протягивают до диаметра, равного диаметру стержня болта (рис. 9.2, А), а посередине заготовку разрубают зубилом и кувалдой или топором на молоте и получают заготовки для двух болтов. После этого из непротянутой части у каждой заготовки с помощью гвоздильни формируют головку болта требуемой формы (рис. 9.2, Б).

Поковки болтов большой длины изготовляют следующим образом. Заготовку отрубают от проката диаметром, равным диаметру стержня болта. Один конец заготовки нагревают до ковочной температуры и слегка высаживают его ударами о наковальню (см. рис. 7.6, Г, д). На высаженный конец надевают кольцо,

186

Согнутое из стали квадратного сечения, когда выезженного металла не хватает для формирования головки. Затем этот конец заготовки вместе с кольцом нагревают в горне до сварочной температуры и выполняют кузнечную сварку кольца с концом заготовки. Требуемую форму и размеры головки получают с помощью кузнечной формы (см. рис. 3.4, Д) и гладилки. *

Поковку для болта с очень длинным стержнем можно получить и так. Нагреть и высадить конец заготовки для формирования головки болта, как показано на рис. 7.6, Г, д. Затем высаженный конец подогреть до ковочной температуры, на заготовку надеть гвоздильню с холодного конца, поставить высаженным концом на наковальню и оформить головку болта, как показано на рис. 9.2, б.

Практически все указанные выше болты можно ковать любым из перечисленных способов, а в качестве заготовки лучше использовать шестигранный пруток.

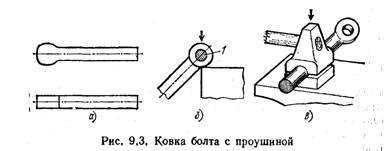

Ковку болта с проушиной выполняют в следующей последовательности. Выбирают заготовку с диаметром, равным диаметру стержня. Один конец нагревают, высадкой и осадкой получают головку с размерами, близкими к наружному диаметру готовой головки (рис. 9.3, А). Затем в проушине пробивают отверстие, как показано на рис. 7.8, б—Г. Диаметр отверстия увеличивают с помощью оправки 1, а после этого проушину вместе с оправкой в отверстии проковывают до требуемых размеров на наковальне (рис. 9.3, б). Стержень болта окончательно отделывают с помощью обжимок — нижника и верхника (рис. 9.3, в).

Если в кузнице установлен кузнечный молот, то болты можно изготовлять с помощью различных штампов, что увеличивает производительность и уменьшает затраты.

9.2. Гайки

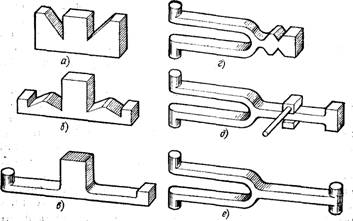

Гайки для болтов диаметром до 25 мм| рационально изготовлять из полосы. Для этого исполь-j зуют полосовую сталь с размерами, приближенно равными 0,8—по толщине и 2—по ширине от диаметра болта, или же полосу отковывают длиной около 1 м из круглого, или квадратного проката. Полоса должна быть из стали обыкновенного качества (см. табл. 2.2).

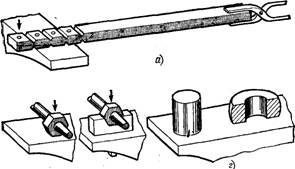

На полосе намечают места для отверстий и отрубки заготовок на гайки (рис. 9.4, А). Потом полосу нагревают в горне и пробойником в намеченных местах пробивают отверстия. Диаметр отверстия должен быть меньше диаметра болта с припуском на резьбу. По местам, намеченным для отрубки, полосу надрубают с двух сторон на Уз ее толщины с каждой стороны и погружают в воду, чтобы быстрее остыла заготовка и стала хрупкой. По надрубкам полоса легко ломается от ударов молотка (рис. 9.4, а).

Дальнейшее формирование поковок для гаек состоит в окончательном оформлении граней на квадрат или шестигранник и придании отверстию правильной формы и размера. Для этого на тонкий прут надевают по восемь—десять заготовок и нагревают их в горне. Нагретые заготовки подают на наковальню, надевают их на оправку и придают форму граням (рис. 9.4, б). Окончательно грани гаек, Также на оправке, оформляют в нижнике (рис. 9.4, В). Углы гайки скругляют так же, как у головки болта (см. рис. 9.1, Е). При необходимости, грани гайки прогла-бкивают и проверяют размеры поковок для гаек.

|

S) ^ е) - — г) Рис. 9.4. Ковка гаек с шестью гранями |

188,

Готовые гайки отжигают, чтобы получить мелкозернистую структуру стали и предотвратить поломку метчиков при нарезании резьбы в гайке.

Гайки для болтов диаметром больше 25 мм куют кузнечным молотом. Заготовку выбирают из круглого проката (рис. 9.4, Г), нагревают и осаживают до высоты гайки, затем в заготовке пробивают отверстие, как показано на рис. 7.27, б, в, г и 9.4, г. Далее, на оправке оформляют грани и отверстие так же, как для небольших гаек (см. рис. 9.4, б, б и 9.1, Е), отделывают, проверяют размеры и отжигают.

При изготовлении большого количества гаек рекомендуется применять штампы.

9.3. Костыли

Костыли изготовляют из углеродистых сталей обыкновенного. качества (см. табл. 2.2). Заготовку подбирают из проката квадратного сечения с размерами, соответствующими размерам стержня костыля, или отковывают из другого профиля.

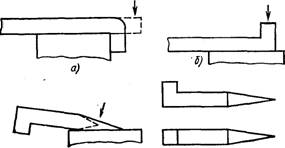

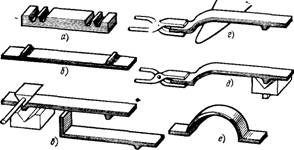

Конец заготовки нагревают в горне и кладут на наковальню, так чтобы нагретый конец выступал на длину, требуемую для формирования головки. Затем этот конец отгибают ударами молотка (рис. 9.5, А). Если требуется подогрев, то заготовку снова нагревают до ковочной температуры и устраняют утяжку, образовавшуюся в месте изгиба, т. е. получают прямой угол (рис. 9.5, б). После этого нагревают второй конец заготовки, протягивают и отковывают его на наковальне сначала накоротко (на

С) г) Рис. 9.5. Ковка костыля

189

Рис. 9.5, в показано пунктиром), а затем по размеру Щ Чертеже. После этого выправляют костыль на наковалы| до получения формы, показанной на рис. 9.5, Г н размера! по чертежу.

9.4. Заклепки

Для получения заклепок используют сталь Ст2 и СтЗ, медь и другие мягкие металлы. Изготовление заклепо! состоит в образовании головок высадкой холодным споса бом с диаметром стержня до 10 мм и горячим — боле< 10 мм. Высадку головок осуществляют в гвоздильне или в кузнечной форме (см. рис. 3.4, Г, д}, а также в специаль' ных приспособлениях.

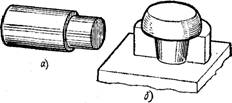

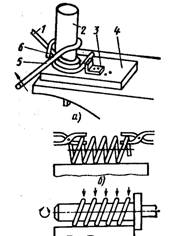

Одно из таких приспособлений показано на рис. 9.6, Оно состоит из стальной колодки / и накладки 6. В колодк( просверлены глухие отверстия, соответствующие диаметр) заклепок, а длина этих отверстий короче заклепок на толщину накладки. В накладке сквозные отверстия выполнень так, чтобы они совпадали с соответствующими отверстиями в колодке. Кроме этого, отверстия в накладке имеют дополнительное расширение, соответствующее форме головки ваклепки.

Заклепки в холодном состоянии изготовляют в следующей последовательности. Отрубают заготовку от круглой проволоки (прутка) с учетом формирования головки и диаметром, равным диаметру стержня заклепки. Длину заготовки на заклепку определяют по методике, изложенной в гл. 6. Заготовку вставляют в соответствующее отверстие колодки через накладку. Ударами молотка формируют головку заклепки, например круглую 3, Произвольной формы 4 и потайную 5. После формирования головок накладку поднимают, заклепки вынимают из отверстий колодки, а затем и из отверстий накладки.

У заготовок под заклепки диаметром больше 10 мм Нагревают один конец до ковочной температуры, холодным концом вставляют в отверстие колодки и оправкой 2

Рис. 9.6. Приспособление для изготовления заклепок

Рис. 9.7. Получение поковки для деталей в виде скобы, серьги ил«| Вилки '3

Формируют головку заклепки. В этом случае холодный] конец не деформируется и после формирования головой' заклепку свободно удаляют из отверстия колодки. Если же заготовка нагревалась полностью, то готовая заклепки легко удаляется из отверстия в колодке после остывания^ Если будет затруднительно извлечь заклепки из отверстйЦ колодки, то можно применять накладку, так же как npll изготовлении залепок холодным способом.

Описанное выше приспособление можно применять длр изготовления различных заклепок или использовать для получения заклепок одного типоразмера.

9.5. Скобы, серьги или вилки

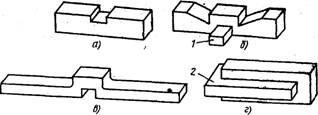

Скобы, серьги или вилки куют в следующей последовательности. В нагретой заготовке соответствующих размеров посередине оформляют выемку (рис. 9.7, а) при помощи оправки 1 (рис. 9.7, б), которая на рис, 9.7, А Не показана. Не вынимая оправки, заготовку переворачивают и с другой стороны заготовки односторонней треуголь-ной пережимкой (см. рис. 3.9, а) получают углубления, как показано на рис. 9.7, б. Концы заготовки протягивают (рис. 9.7, в). Затем, в полученную ранее выемку вставляют брусок 2, на нем загибают концы заготовки, как показано на рис. 9.7, Г. Если требуется, то, не вынимая бруска, наружную часть поковки отделывают до требуемых размеров и формы.

9.6. Вилка с хвостовиком

Заготовку из проката прямоугольного сечения пережимают (рис. 9.8, в). Один конец протягивают для образования хвостовика (рис. 9.8, б). На другом конце пробивают

191

Рис. 9.8. Ковка вилки с хвостовиком

Отверстие и оформляют паз (рис. 9.8, б), а затем по этому пазу раздвигают конец (рис. 9,8, В). На наковальне отковывают проушины вилки (рис. 9.8, Г). Затем на оправке / отгибают проушины вилки (рис. 9.8, Д) и, не вынимая оправки, отделывают проушины вилки (рис. 9.8, Е).

9.7. Рычаг с бобышкой

Рычаг с бобышкой можно отковать двумя способами. Первый Способ — из заготовки толщиной, равной высоте бобышки вместе с рычагом. Нагретую заготовку надрубают (рис. 9.9, А) и протягивают оДин конец по сече

Рис. 9.9. Ковка рычага с бобышкой

192

Нию и длине до размеров, близких к размерам рычага (рис. 9.9, б). Образовавшимся при этом выступом на другом конце заготовку кладут на наковальню и оформляют в бобышку требуемой формы (рис. 9.9, б, Г). Затем бобышку и рычаг доводят до чертежных размеров (рис. 9.9, Ё).

Второй способ — из полосы, толщина которой меньше высоты бобышки с рычагом. В этом случае подбирают полосу с размерами*по ширине и толщине, равными размерам рычага или близкими к ним, и длиной, обеспечивающей получение выступа изгибом. Один конец заготовки нагревают и дважды его изгибают (рис. 9.9, Д). Затем этот конец сваривают кузнечной сваркой. При этом надо соблюдать все требования, необходимые для получения качественной сварки. Полученный сваркой выступ формируют в бобышку так же, как в первом случае (см. рис. 9.9, В, г), и в конце ковки получают готовую поковку для рычага с бобышкой (рис. 9.9, е).

9.8. Вилка с хвостовиком и бобышками

В нагретой до ковочной температуры заготовке оформляют две выемки, как показано на рис. 9.10, А. Затем с обеих сторон от выступа, оставленного для хвостовика, заготовку протягивают для образования проушин вилки так, чтобы на концах остались выступы по высоте, близкие к высоте бобышек (рис. 9.10, б, В). Концевые выступы на

;i Рис..9.10. Ковка вилки с хвостовиком и бобышками 7 в. г. Шмаков. ЧаЗ

Наковальне оформляют в бобышки, как показано рис. 9.9, в, Г, и концы заготовки отгибают на полукруг.» оправке /, как показано на рис. 9.7, Г.

После этого приступают к ковке хвостовика вилки;

Сначала в выступе для хвостовика образуют впадины (рис. 9.10, г), а затем с помощью гладилок хвостовик протягивают так, чтобы на его конце остались выступы с обеих сторон для формирования бобышки (рис. 9.10, Д). Эту бобышку формируют так же, как на концах проушин, сначала с одной стороны, а затем с другой. По окончании ковки выполняют отделочные операции и получают вилку с хвостовиком и бобышками (рис. 9.10, Е).

9.9. Рычаг с бобышками и вилкой

Ковку такого рычага с бобышками и вилкой на концах выполняют в следующей последовательности. Заготовку квадратного сечения (рис. 9.11, а) надрубают с двух сторон так, чтобы на одном конце остался выступ для формирования бобышки (рис. 9.11, Б). Затем заготовку протягивают По сечению примерно до наружных размеров вилки, которая будет на другом конце, а выступ, образованный ранее, формируют в бобышку с обеих сторон рычага (рис. 9.11, В). От конца, на котором будет вилка, делают надрубы с четырех сторон, среднюю часть протягивают до размеров стержня (рис. 9.11, г). Вилку отковывают так же, как пока-

|

|

|

|

Рис. 9.11. Ковка рычага с бобышками и вилкой

Рис. 9.12. Ковка стойки в виде двутавровой балки

194

Зано на рис. 9.8. После отделочных операций получают готовый рычаг с бобышками и вилкой на концах (рис. 9.11,5).

9.10. Высокая стойка

Нагретую заготовку пережимают в двух местах, оставляя на концах выступы для образования полок балки (рис. 9.12, а). Среднюю часть протягивают до требуемых размеров (рис. 9.12, б). В оставленных выступах пробивают отверстия и прорубают их, как показано на рис. 9.12, а, слева. По прорубленному пазу раздвигают части, предназначенные для формирования полок (рис. 9.12, В, справа), затем эти части выправляют и формируют в полки. После этого выполняют отделочные операции и получают готовое изделие в виде высокой стойки двутаврового сечения (рис. 9.12, Г).

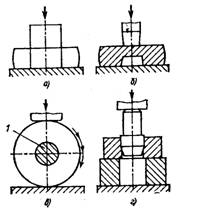

9.11: Шестерни

Заготовку шестерни с отверстием для вала, нагретую до ковочной температуры, устанавливают на наковальню и осаживают (рис. 9.13, а). Затем в ней пробивают отверстие несколько больше требуемого по чертежу на поковку (рис. 9.13, б). При этом заготовка приобретает бочкообразную форму, а отверстие имеет уклоны с обеих сторон к середине заготовки по высоте. Заготовку снова нагревают до ковочной температуры, в отверстие вставляют оправку / (рис. 9.13, е) с диаметром, равным диаметру отверстий по чертежу на поковку. Заготовку вместе с оправкой кладут на наковальню так, чтобы ось была расположена горизонтально, и кувалдой наносят удары, поворачивая заготовку после каждого удара. При этом выправляют поверхность заготовки и отверстие в ней.

|

|

Рис. 9.13. Ковка шестерни с отверстием для вала

7*

|

|

|

|

Рис. 9.14. Ковка шестерни со ступицей

При необходимости калибруют отверстие (рис. 9.13, г) и получают готовую поковку для шестерни с отверстием для вала.

Ковкушестерни со ступицей выполняют в следующей последовательности. У нагретой до ковочной температуры заготовки протягивают один конец примерно до размеров ступицы (рис. 9.14, А). Этим концом нагретую заготовку вставляют в оправку и ее часть, предназначенную для нарезания зубьев, осаживают (рис. 9.14, б). После этого заготовку нагревают, кладут на наковальню и ударами кувалды, через подкладку / (рис. 9.14, В), выправляют обе части заготовки до формы цилиндров требуемых размеров.

Поковки для аналогичных шестерен больших размеров можно изготовлять на молотах с применением таких же Операций.

9.12. Хомуты

В качестве заготовки можно использовать стальной Прокат прямоугольного сечения. После отрубки Заготовки требуемой длины и нагрева ее до ковочной температуры на концах заготовки делают па два углубления на каждом конце (рис. 9.15, А). Среднюю и концевые части заготовки протягивают до ширины и толщины, равных ширине и толщине хомута (рис. 9.15, б), при этом оставляют выступы, требующиеся для компенсации утяжки при последующей гибке заготовки.

Затем один конец заготовки нагревают и изгибают под прямым углом с помощью нижника с прямоугольным вырезом и верхника с прямым углом в сечении (рис. 9.15, и). Удерживая заготовку клещами, нагретую часть ее изгибают на роге наковгльни по радиусу, равному радиусу

•КЮ

Рис. 9.15. Ковка хомута

Хомута (рис. 9.15, г). Нагревают прямой конец заготовки и оформляют его аналогично описанному, вначале под прямым углом (рис. 9.15, Д), а затем по радиусу хомута и получают поковку, являющуюся половиной хомута (рис. 9.15, Е). Вторую половину хомута изготовляют аналогично.

Можно отковать поковку для хомута, состоящую из ' одной детали. При этом выполняют операции, показанные на рис. 9.15, а—В, а затем среднюю часть заготовки изгибают на оправке или роге наковальни до замкнутого круга и получают поковку для хомута, состоящую из одной детали.

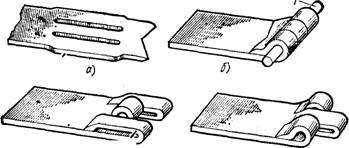

9.13. Шарнирные петли

Наиболее простой способ изготовления шарнирных петель состоит в следующем. Для заготовки выбирают полосовой прокат с размерами по толщине и ширине, равными толщине и ширине хвостовика шарнирной петли. Нагревают один конец заготовки до ковочной температуры, оттягивают для кузнечной сварки лацканы в виде двух зубьев и делают два разруба, разделяющие заготовку на три равные части по ширине (рис. 9.16, А). Будущие ушки загибают на оправке /, подготавливают это место для кузнечной сварки, нагревают петлю до сварочной температуры и выполняют все операции кузнечной сварки (рис. 9.16, б).

Затем вынимают оправку, отгибают крайние ушки для получения внутренней петли (рис. 9.16, В) и отрубают их,

197

В) ——- Г) Рис. 9.16. Ковка шарнирной петли

А для получения наружной петли отгибают среднее ушко (рис. 9.16, Г) и отрубают его. После отделочных операций петли готовы для сборки в шарнир.

9.14. Однорогий крюк

Грузовые крюки необходимо изготовлять только из мягких сталей, которые не ломаются, а гнутся, так как внезапная поломка крюка может привести к аварии или травме, а разгибающийся крюк можно во время заметить и восстановить или заменить его другим. Можно, например, использовать сталь 20. Если стали 20 нет, то крюки можно изготовлять из сталей 10; 15 и обыкновенного качества (см. табл. 2.2) с несколько увеличенными размерами.

|

198 |

Рис. 9.17. Ковка небольшого однорогого крюка

|

|

Исходная заготовка для крюка может быть круглого или квадратного сечения. Вначале делают круговой пережим заготовки на конус с оставлением короткого конца для формирования проушины крюка (рис. 9.17, а). Длинный конец протягивают на конус (рис. 9.17, б). После этого заготовку расплющивают, на одном конце формируют проушину и в ней пробивают отверстие для крепления крюка (рис. 9.17, в), а другой конец загибают на плите с помощью штырей либо на роге наковальни (рис. 9.17, г). Окончательно откованный и отделанный крюк показан на рис. 9.17, Д. Готовый крюк следует обязательно отжечь, чтобы получить вязкую структуру металла.

9.15. Ушки и кольца

Ушко из круглого проката получают путем гибки» Последовательность операции при получении таких ушков изложена в гл. 7 и показана на рис. 7.11.

Кольцо из проката прямоугольного сечения изготовляют в следующей последовательности. Заготовку (рис. 9.18, а) нагревают и концы протягивают с образованием выступа для хвостовика или проушины (рис. 9.18, б). Затем заготовку дополнительно протягивают и при этом концы ее готовят для кузнечной сварки, а выступ проковывают до требуемых размеров хвостовика (рис. 9.18, В). Подготовленную заготовку изгибают на роге наковальни, затем концы нагревают до сварочной температуры и соединяют кузнечной сваркой (рис. 9.18, г). Если требуется, то в хвостовике пробивают отверстие и оформляют проушину (рис. 9.18, г), а потом выполняют отделочные операции и получают готовое кольцо с хвостовиком или проушиной. Кольца без хвостовика или проушины проще, так как не требуется операций по формированию их. Изготовление кольца без хвостовика или проушины показано на рис. 7.4, А.

9.16. Кольца для цепи

Кольца для цепи изготовляют из сталей с содержанием углерода до 0,3...0,4% (см. табл. 2.2). Преимущественно используется круглый прокат.

У подготовленной заготовки поочередно нагревают концы и высаживают их (рис. 9.19, а). После вторичного нагрева концы заготовки готовят под сварку внахлесг

19Э

|

|

|

|

Рис. 9.18. Ковка кольца с проушиной

Рис. 9.19. Приемы и операции при изготовлении звеньев круг-лозвенной цепи

(рис. 9.19, б), а затем ее изгибают на роге наковальни (рис. 9.19, в) и концы сводят для сварки (рис. 9.19, г). Место, где сведены концы, нагревают до сварочной температуры и на роге наковальни ударами молотка выполняют кузнечную сварку и получают одно звено цепи. При этом следует соблюдать правила, изложенные в гл. 7. После отделки сварного шва и проверки звена по шаблону куют? второе звено так же, как первое, до получения полуфабриката (рис. 9.19, В), а перед сведением концов у второго звена на него надевают первое звено, сводят концы второго звена, нагревают их до сварочной температуры, сваривают, отделывают и получают неразъемно сцепленные два звена (рис. 9.19, Д). И так поступают до получения цепи определенной длины или бесконечной цепи, если первое и последнее звенья соединить таким же образом. Цепи с небольшими звеньями сваривают на приспособлении 10 (см. рис. 3.4).

9.17. Пружины

Заготовки на пружины диаметром до 16 мм можно свивать в холодном состоянии, а большего диаметра — нагретыми. Материал для пружин выбирают по табл. 2.3.

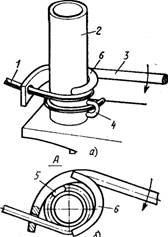

Универсальное приспособление для изготовления пружин показано на рис. 9.20. Оно состоит из оправки 2, упора 3, основания 4 и крюка 5. Оправка имеет хвостовик с квадратным сечением подОтверстие в наковальне. Осно-

200,

Вание не соединено с оправкой и имеет квадратное отверстие с размерами, равными размерам отверстия в наковальне. Универсальность приспособления состоит в том, что в отверстия основания и наковальни можно вставлять оправки различных диаметров, т. е. использовать для навивки пружин с разными внутренними диаметрами. Упор можно перемещать и закреплять на основании в зависимости от диаметров пружины и заготовки на пружину. Крюк для гибки заготовки на оправке имеет зацеп 6

(отогнутый конец).

Холодные заготовки свиваются в пружину так. Конец заготовки / закладывают между оправкой и упором (рис. 9.20, А). На оправку надевают крюк так, чтобы своим зацепом он зацеплял заготовку. При вращении крюка вокруг оправки, в требуемом направлении, заготовка зацепом будет изгибаться вокруг оправки.

Навитую пружину кладут на наковальню или плиту и растягивают ее до требуемых шагов между витками и длины (рис. 9.20, б), а затем пружину надевают на оправку и выправляют на равномерность округлости витков и

Прямолинейность (рис. 9.20, в).

' Кузнец В. В. Шахно навивает пружины в холодном состоянии из заготовки диаметром 12 мм с внутренним

В)

Рис, 9.20. Универсальное приспособление для изготовления пружин

Рис. 9.21. Приспособление кузнеца В. В. Шахно для изготовления пружины

201

Диаметром около 100 мм и высотой готовой пружин» более 500'мм. При этом он применяет изготовленное Тл' Приспособление, показанное на рис. 9.21. Оно состоит Из Оправки 2 и крюка 3. Оправка изготовлена из трубы с хвостовиком для квадратного отверстия в наковальне. В месте оправки в хвостовик к ней приварена петля 4. Крюк выполнен из арматурной стали диаметром около 40 мм и длиной 1,6м. Загнутый конец крюка расплющен и в нем имеется отверстие для заготовки. Оно несколько больше диаметра заготовки. К крюку приварены бобышка 5 и направляющая 6. Прямой конец крюка откован в ручку.

В этом приспособлении пружину навивают так (рис. 9.21, А). Конец заготовки / предварительно изгибают до диаметра, близкого к диаметру оправки, и продевают в отверстие в крюке. Крюк вместе с заготовкой надевают на справку и загнутый конец просовывают в петлю. Затем крюк вращают в требуемом направлении и заготовку свивают в пружину. При этом бобышка 5 (рис. 9.21, б) трется об оправку. Применение бобышки позволяет уменьшить трение между крюком и оправкой, так как в этом случае будет меньшей площадь соприкосновения двух тел и потребуется меньшее усилие для вращения крюка. Направляющая скользит по ранее навитому витку пружины и придает направление крюку.

При горячей свивке заготовки в пружину сначала нагревают до температуры 1200 °С одну половину заготовки и так же, как при холодной свивке, получают одну часть пружины. Затем заготовку снимают с оправки, нагревают вторую половину ее и получают пружину. В случае затруднения нагрева заготовки в два приема ее можно нагревать по частям и свивать в пружину за три и более приемов. Для выполнения операций растяжки до требуемых шагов и длины, правки витков и получения прямолинейности (см. рис. 9.20, б, в) пружину нагревают до 800 °С. После этого пружины подвергают термической обработке (см. табл. 8.3).