КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Внутрибарабанные процессы и устройства

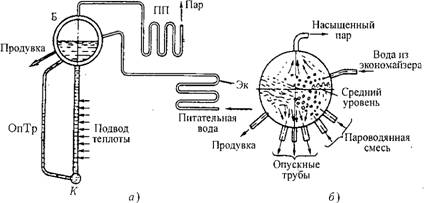

Барабан представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600-1800 мм и длиной, зависящей от паропроизводительности котла (до 15-20 м и более). В барабан подается вода или пароводяная смесь из экономайзера (рис. 11.17). При подаче воды над уровнем ее в барабане и падении на поверхность водяного объема образуется большое количество водяных капель, поднимающихся в паровое пространство барабана. Если же ввод воды производить под уровень воды, то слой воды частично погасит энергию струи, но он недостаточен для полного ее гашения, поэтому образуются сложные линии тока в объеме воды, волнообразование и выброс капель в паровое пространство. Отсюда вытекает первая задача внутрыбарабанныхустройств — гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

|

Рис. 11.17. Схема потоков, воды и пара: а — в паровом котле; б — в барабане. |

Из барабана часть воды направляется в опускные трубы контура циркуляции. Из анализа работы опускных труб (§ 11.2) вытекает вторая задача: организация плавного входа воды в опускные трубы с малым сопротивлением входа; предусмотреть устройства, предотвращающие воронкообразо - вание и захват (снос) пара опускающейся водой. Для того чтобы высота уровня воды над входом в опускные трубы была максимальной, опускные трубы надо выводить из барабана как можно ближе к нижней его образующей.

В барабан из контура циркуляции по отводящим трубам поступает пароводяная смесь с большой скоростью. Если организовать сосредоточенный ввод отводящих труб (рис. 11.17), то за счет большой кинетической энергии струи и значительного объема паровой фазы уровень воды, насыщенной паровыми пузырями, будет значительно выше среднего, т. е. произойдет «набухание» уровня. При прохождении пара через границу вода-пар будет образовываться большое количество водяных капель, поднимаемых потоком пара. Отсюда третья задача: организовать равномерный по длине и сечению барабана ввод пароотводящих труб и гашение энергии поступающей пароводяной струи; обеспечить равномерность распределения паровой фазы пог сечению барабана, с тем чтобы пар барботировал через слой воды с малой скоростью, при этом возмущение уровня воды будет минимальным, образование капель и их выброс в паровое пространство уменьшится.

Насыщенный пар, поступивший в барабан, поднимается в верхнюю часть барабана и отводится через трубы в пароперегреватель. Ясно, что эти трубы должны быть расположены вдоль верхней образующей барабана, иначе может образоваться застойная зона. Поток пара, направляющийся к сосредоточенному отводу, плохо заполняет сечение барабана, скорость пара в средней части при этом существенно увеличивается. Поток пара может унести часть капель воды из парового пространства в отводящие трубы и дальше в пароперегреватель. Так как унос капель по массе не велик, то эта влага на условия теплообмена в пароперегревателе не влияет. Если произойдет «заброс» влаги, т. е. большой ее унос с паром, то вода, попадая на стенки труб пароперегревателя, вызовет их резкое охлаждение и термическое растрескивание металла. Но и малое количество уноса влаги приносит большие неприятности: в каплях воды содержится большое количество примесей, которые при испарении воды на стенке пароперегревателя оставляют отложения с низкой теплопроводностью, а при испарении в потоке перегретого пара передают ему примеси, которые уносятся в турбину. Четвертая задача: организовать равномерное заполнение потоком пара сечение барабана, чтобы снизить скорость пара; обеспечить интенсивную сепарацию пара от воды, уменьшив унос влаги до приемлемого значения.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятая задача — организация очистки пара внутри барабана.

Из общего анализа процессов в барабане видно, что при проектировании и эксплуатации барабана приходится решать сложные задачи. Их конструктивное решение приводит к сильному загромождению внутриба - рабанного пространства различными устройствами, усложняющими ремонт

и эксплуатацию котла. Наблюдение за процессами поддержания постоянного уровня воды в барабане является одной из главных задач эксплуатации котла, обеспечивающей надежность и экономичность его работы и работы всего блока.

Прежде чем рассматривать конструктивное выполнение внутрибара - банных устройств, необходимо провести анализ процессов барботажа и уноса влаги.

Барботаж пара через воду — подъем паровой фазы и жидкости, приведенная скорость направленного движения которой мала или равна нулю. Барботаж пара имеет место в барабанах котлов, в подъемных трубах контура циркуляции при образовании свободного уровня, застоя или опрокидывания циркуляции, в парогенераторах и реакторах атомных станций, испарителях и многих других аппаратах ряда отраслей промышленности. В общем случае, аппарат, в котором происходит процесс барботажа пара через слой жидкости, называется барботером.

|

|

Для равномерного распределения паровой фазы по сечению барботера (в том числе и в барабане) и выравнивания скоростей пара в барботаж - ном слое устанавливается распределительное устройство. Обычно применяют погруженный в слой жидкости дырчатый лист с соответствующим образом рассчитанным количеством отверстий выбранного диаметра. Правильно рассчитанные дырчатые листы гасят также кинетическую'энергию пароводяных струй.

— О—

|

Б) |

— О О ^

|

Ж |

О О |

Ж ж |

Т |

|

|

О О |

О о о О |

О — С |

D{ = 2Rl |

|

А)

Рис. 11.18. Схема истечения пара через отверстие погруженного дырчатого листа при небольших расходах пара, когда диаметр пузырей dn меньше (а) и больше (б) диаметра отверстия d.

Режим работы дырчатого листа зависит от расхода паровой фазы и диаметра паровых пузырей и отверстия в листе (рис. 11.18). При небольших расходах пара и малом диаметре пузырей (du < d) они свободно проходят

t

Че^ез отверстия в виде отдельных пузырей, не сливаясь (рис. 11.18, а). Если г/п р> rfi, то паровой пузырь втягивается в отверстие, разделяясь на две части (р^с. 11.18,6). На часть пузыря, уже находящуюся над листом, действуют подъемная сила и конвективные токи, стремящиеся оторвать ее от листа.

Пока над листом будет формироваться новый пузырь, оставшиеся под листом части пузыря могут слиться в единую паровую подушку. Следовательно, для данного давления в системе и диаметра отверстия в листе существует скорость пара в отверстиях wMин, при превышении которой под дырчатым листом образуется устойчивая паровая подушка.

Средняя скорость пара в отверстиях дырчатого листа определяется по формуле

W* = (11.41)

/ отв

Где /отв — суммарное сечение отверстий, м2.

В паровых котлах, парогенераторах, испарителях и подобных элементах применяют погруженные дырчатые листы с диаметром отверстий 8 - г 12 мм и более, так как в пароводяной смеси может находиться шлам (взвеси, чешуйки оксидов железа с внутренних поверхностей труб) и он будет забивать мелкие отверстия.

При значительном диаметре отверстий паровая подушка под дырчатым листом образуется при более высоком расходе паровой фазы. В этом случае через отверстия листа будет вытекать пар в виде сплошного потока. При дальнейшем барботировании струи пара через слой жидкости она разбивается на отдельные пузыри.

|

Г^^о-оБо О о o"Q 0 000000л ООо ООо 0°0 о0 0 0^0сГ"00 о |

|

°°о°о °о о°о°о го |

|

О О |

|

ОО. |

|

Щшшшш І |

|

О - о |

Рис. 11.19. К определению паровой подушки под дырчатым листом: 1 — дырчатый лист; 2 — отбортовка.

/

Для того чтобы пар не обходил по бокам дырчатый лист, делается отбортовка (рис. 11.19). /

При дальнейшем увеличении расхода пара (при скорости пара ТиМаКС) отдельные струи пара могут сливаться вблизи дырчатого листа, образуя над ним сплошной паровой слой, отделяющий дырчатый лист от вышележащей жидкости. Это явление называется кризисом барботажа.

|

Пар

В опускные трубы Рис. 11.20. Схема барботажа пара в барабане котла. |

После выхода из отверстий дырчатого листа пар барботирует через слой жидкости. Слой пароводяной смеси, в котором происходит барботаж пара, называется динамическим двухфазным слоем.

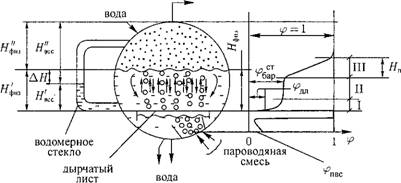

На рисунке 11.20 показано изменение истинного паросодержания по высоте барабана. На выходе из пароотводящих труб оно равно паросодер - жанию пароводяной смеси (ривс после испарительной поверхности, затем из-за смешения с водой в барабане она уменьшается. В паровой подушке ^под — 1. На выходе из отверстий дырчатого листа паросодержание равно относительной площади сечения отверстий (/?дл. В динамическом двухфазном слое по его высоте можно выделить три зоны. В первой зоне, высотой 30-40 мм над дырчатым листом, движение пузырей происходит под действием нивелирного напора, создаваемого под листом, и подъемной силы. На этом участке происходит формирование устойчивых паровых пузырей (объединение мелких и дробление крупных паровых струй), скорость паровой фазы уменьшается, величина <р увеличивается до значения на втором участке. Вторую зону называют зоной стабилизированных значений па - росодержания, на этом участке паросодержание постоянно и равно ^Ip6- В этой зоне паровые пузыри движутся под действием подъемной силы — сиды Архимеда. Третья зона — переходная. При подходе к поверхностным слоям движение пузырей затормаживается действием силы поверхностного натяжения, вследствие чего паросодержание плавно увеличивается практически до единицы (рис. 11.20). Унос влаги составляет доли процента, на гидродинамику парового потока не влияет.

Физический уровень пароводяной смеси Яфиз определяется от начала первого участка до середины переходной зоны. Вся высота динамического слоя Яд. сд равна сумме высоты физического уровня и половины высоты переходной зоны Яп. з.:

Яд. сл = яфиз + ' #п.,.. (11.42)

Уровень воды в барабане определяется с помощью водомерного стекла (рис. 11.20), соединенного с паровым и водяным объемами барабана. В водомерном стекле в жидкой фазе нет паровых пузырей, плотность воды близка к плотности рг.

Физическая высота двухфазного слоя в барабане #фИЗ больше, чем весовой уровень в водомерном стекле Н'вх на величину АН:

АН — HBQC ^бар. (11.43)

ВЄС 1 - <?бар При низких давлениях р" <С р', тогда

(П.44)

Истинное паросодержание <р^яр зависит от скорости (расхода) пара, давления, концентрации и состава примеси воды. Обычно берут не действительную скорость пара wn, а приведенную w'q, м/с, определяемую через расход пара Gn, кг/с:

W'i - Сп/^/бар), (11.45)

ГДе /бар — горизонтальное сечение барабана или, в общем случае, барботера, м2. Сечение барабана /бар изменяется по высоте пароводяного слоя, поэтому значение w'q зависит не только от расхода среды, но и высоты. Чтобы придать определенность величине u)q, ее определяют на границе между пароводяным й паровым объемами, эту границу условно называют зеркалом

испарения, и сечение барабана принимают на зеркале испарения — /3і„Сп.. Тогда приведенная скорость пара w^, отнесенная к этому сечению:

Р ' /з. і

Объемный расход пара Gn/р", отнесенный к площади зеркала испарения /з. исп. = 1 м2, называется объемной нагрузкой зеркала испарения Rvs, м3/(с-м2):

= ^ = < (11.47)

/з. исп

Д; = 3600-<. (11.48)

Аналогично определяется массовая нагрузка зеркала испарения Rf, кг/(с-м2):

R7 = - r^ = <p", (П-49)

/з. исп

Или кг/(ч-м2):

Rf = 3600 • (11.50)

Введенные параметры R* и Я™ упрощают расчеты внутрибарабанных процессов. Например, для действующего котла известны его паропроизводительность D, кг/с (или т/ч), диаметр (внутренний) барабана с! б, м, и его длина /б» м. Определяем массовую нагрузку зеркала испарения R™, кг/(с-м2), считая, что зеркало испарения находится в середине (по высоте) барабана:

R? = D/((kl6). (11.51)

По этой величине находим Wq и другие характеристики двухфазного слоя.

Обратная задача возникает при проектировании парового котла: по заданной паропроизводительности Д кг/с, определить геометрию барабана и погруженного дырчатого листа. Задаемся величиной R™ (Rg), определяем сечение зеркала испарения /3.„cn.3 по типовому диаметру барабана находим длину барабана. Наметив место вывода опускных и ввода пароотводящих труб контура циркуляции, находим размеры дырчатого листа. По R" находим расход пара через дырчатый лист. При расчете дырчатого листа два взаимосвязанных параметра неизвестны: скорость пара w'q и сечение отверстий. На скорость пара накладывается два ограничения: wmm — по организации паровой подушки, гймакс — по кризису барботажа, отсюда возникает условие:

|

Или м3/(ч-м2): |

Макс •

На сечение отверстий накладываются эксплуатационные и технологические ограничения: d ^ 8 : 12 мм; количество отверстий определяет стоимость изготовления листов. Возникает оптимизационная задача.

|

|

|

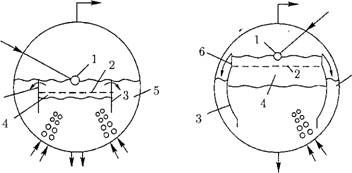

Рис. 11.21. Схемы установки паропромывочных устройств погруженного типа (а) и в паровом пространстве (б): 1 — подвод питательной вода; 2 — паропромывочный лист; 3 — отбортовка (щеки); 4 — паровая подушка; 5 — отводящие каналы; 6 — бортики. |

|

А) б) |

|

5 |

|

6 |

|

Паропромывочные устройства, с точки зрения гидродинамики, представляют собой барботажные системы (химические процессы — см. в гл. 13). |

С увеличением приведенной скорости Wq растет количество барботи- руемого пара, он движется уже не в виде отдельных пузырей, а в виде цепочки пузырей, которые при дальнейшем увеличении Wq сливаются в паровые струи. Паровая фаза увлекает за собой часть воды, которая, поднявшись на определенную высоту, затем опускается, т. е. происходит циркуляция жид-' кой фазы. При малом расходе пара циркуляция жидкой фазы происходит в пределах участка стабилизации. Только в небольшой переходной зоне она находится в виде капель воды. С увеличением w'q картина меняется: циркуляция ухудшается, т. к, сечение, занимаемое жидкой фазой 1 - <рбарб> уменьшается, высота циркуляции непрерывной струи жидкости уменьшается, следовательно, высота Ястаб падает; структура поверхностного слоя разрушается — все большая часть жидкой фазы за счет скоростной энергии пара дробится на отдельные крупные и мелкие капли, образуется пароводяная эмульсия, размеры переходной зоны возрастают. Это явление называют набуханием уровня. Увеличение высоты переходной зоны приводит к росту общего уровня динамического двухфазного слоя и, соответственно, к снижению высоты парового пространства.

Они выполняются двух типов: погруженного, когда паропромывочный дырчатый лист находится в объеме жидкой фазы (рис. 11.21, а), «подвешенного», находящегося в паровом объеме, над зеркалом испарения (рис. 11.21,6). На паропромывочное устройство подается питательная вода, которая растекается по дырчатому листу, образуя слой воды высотой HBQC, и сливается по периферии листа. Толщина слоя промывочной воды определяется высотой бортиков #борт. Пар направляется с помощью отбортовок (щек) под промывочный лист, проходит через отверстия в нем, барботирует через слой промывочной воды и уходит на паросепарационные устройства. Проходящий через отверстия листа пар препятствует протеканию через них жидкости. Скорость пара в отверстиях дырчатого листа должна быть выбрана такой, чтобы жидкость удерживалась на промывочном листе и сливалась только по периферии листа или специальным сливным линиям — такой режим называется беспровальным.

Высота бортиков Щорт обычно составляет 40-60 мм (эту высоту называют также высотой перелива HnQp). Действительный уровень Н превосходит уровень перелива на 5 - г 10 мм, т. е.

Я - Япер + (5 - г 10) мм.

Унос влаги паром. Как указывалось в начале параграфа, дробление жидкости на капли происходит при возмущении зеркала испарения пароводяной струей и при выходе парового пузыря из водяного объема в паровой. В современных барабанах устанавливаются системы гашения кинетической энергии струй воды и пароводяной смеси, поступающих в барабан, и равномерной раздачи по сечению барабана. В этих условиях определяющим генератором капель воды в паровой объем является разрыв пузырей пара (рис. 11.22). Всплывающий пузырь пара подвержен воздействию двух сил: внутреннего давления, стремящегося разорвать жидкую пленку вокруг пузыря, и силе поверхностного натяжения этой пленки. В начальный момент выхода пузыря из объема жидкости (рис. 11.22, в) вода с пленки стекает, она утоняется и разрывается (рис. 11.22, г). Пар, вырываясь через образовавшееся отверстие, разрушает верхнюю часть пленки, превращая ее в мелкие капли воды. Остатки жидкой пленки опускаются вниз, заполняют образовавшуюся после выхода пара лунку в воде. Встреча потоков воды в центре лунки сопровождается гидравлическим ударом с выбросом крупных капель воды в паровой объем (рис. 11.22, Э).

На каплю воды диаметром dK в паровом пространстве действуют две силы:

|

(И.52,а) |

— сила Архимеда, направленная вниз:

Тр, „

Fa = т-{р " Р )fj:

W/

|

|

Д)

Рис. 11.22. Схема образования капельной влаги в паровом объеме барабана при вводе парообразующих труб в водяной объем: а — всплывающий пузырек пара; б — начальный период выхода пузырьков на зеркало испарения; в — перед разрывом водяной оболочки; гид — разрушение водяной оболочки с образованием капелек влаги.

— сила динамического напора пара, направленная вверх:

Тг dl wf ПЮКЛ

= (11.52,6)

Где £ — коэффициент сопротивления.

|

Г) |

|

|

|

|

|

Б) |

|

В) |

|

А) |

![]()

|

^вит = / о • "7---------------------- 7Г~- (U-53) |

|

Скорость гивит зависит от давления и диаметра капель. Прир = 10 МПа и d, K = 1 мм гивит = 0,6 м/с; dK = 0,2 мм, wBHT = 0,15 м/с, dK = 0,1 мм швмт = 0, 07 м/с. Для dK = 0,1 мм и р = 1 МПа ЭДвит — 0,25 м/с. С увеличением давления скорость витания уменьшается, т. е. при известной скорости Унос капель увеличивается. Капли диаметром dK, у которых скорость витания меньше скорости пара Wq, будут уноситься потоком пара. Капли с швт > Wq будут оседать в |

При равенстве этих сил капля воды будет витать в потоке пара. Скорость витания гувнт будет равна

Водяной объем, скорость оседания woc равна разности:

Woe = гУвит - и>0-

Унос влаги паром характеризуется его влажностью и, %, которая определяется как отношение массы водяных капель тв к массе влажного пара:

Шв (И54)

|

Рис. 11.23. Зависимость влажности пара от высоты парового объема Яф1и. |

Шп + тв

Где тп — масса паровой фазы.

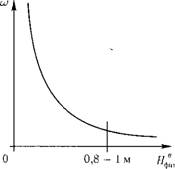

Таким образом, влажность пара определяется забросом капелек воды в пароотводящие трубы и уносом капелек потоком пара. При малых высотах парового пространства основную роль играет прямой заброс водяных капель, а при больших высотах — унос влаги. Поэтому и сильно зависит от высоты парового пространства (рис. 11.23), особенно до высоты 0,8 - f-1 м.

|

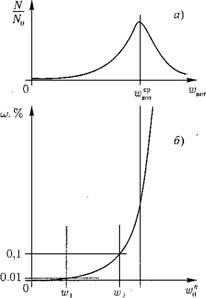

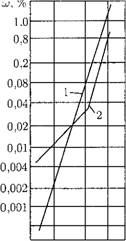

Рис. 11.24. Распределение капель воды но скорости витания (а) и зависимость влажности пара от его скорости (б). |

Зависимость влажности пара от его скорости w'q сложная и имеет вид

W = CK)n. (11.55)

Это связано с распределением капель воды по размерам, по скорости их витания (рис. 11.24, а). При малой скорости пара (условно — до w (рис. 11.24,6)) показатель степени п < 2; с увеличением скорости пара уносятся паром, все более крупные капли, показатель степени растет до 4 - г 5; при скорости пара Wq9 приближающейся к wtlT (рис. 11.24), резко возрастает количество и масса унесенных капелек воды, влажность возрастает с показателем степени п > 5 - г б. В диапазоне скорости пара Wq и влажности пара cj = 0,01 - г 0,1%, в котором работают промышленные агрегаты, расчет влажности можно вести по формуле

О, = СК)2,7в/№2,3- (11-56)

|

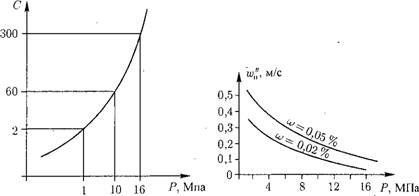

Рис. 11.25. Значения коэффициента С в Рис. 11.26. Изменение значении приве - формуле для расчета влажности пара. денных скоростей пара у зеркала испарения в зависимости от давления. |

Коэффициент С зависит от давления, он характеризует физические свойства пара и жидкости (рис. 11.25). С увеличением давления коэффициент поверхностного натяжения а снижается, соответственно уменьшается размер капель воды, скорость витания падает, а количество капель увеличивается. Кроме того, увеличивается несущая способность пара за счет роста его плотности. Поэтому при изменении давления от 10 до 16 МПа коэффициент С и влажность пара и изменяются в 5 раз. Отсюда вытекает

Необходимость снижения приведенной скорости пара у зеркала испарения (нагрузка зеркала испарения) при проектировании парового котла на более высокое давление (рис. 11.26), что вызывает увеличение размеров барабана. Второй путь снижения влажности пара — использование сепарационных установок внутри барабана.

Влияние примесей на динамический двухфазный слой и унос влаги определяется наличием в котловой воде (воде барабана и контура циркуляции) поверхностно-активных веществ. Эти вещества концентрируются в жидкой пленке вокруг парового пузыря, увеличивают силы поверхностного натяжения. При низких температурах концентрация некоторых поверхностно-активных веществ в жидкой пленке может быть в десятки и сотни раз выше, чем в объеме воды. При высоких температурах поверхностно-активные вещества (ПАВ) органического происхождения становятся нестабильными и их влияние на а снижается. При температурах 300 - г 360°С, соответствующих мощным паровым котлам на давление свыше 9 МПа, основную роль в образовании адсорбционных структур в жидкой пленке играют термически стойкие неорганические вещества — продукты коррозии конструкционных материалов, в первую очередь, оксиды железа. Коллоидно-дисперсные частицы гидратов оксидов железа имеют вытянутую форму и при коагуляции образуют пространственную структуру. При низкой концентрации электролитов эти структуры не прочные, распадаются под влиянием других примесей и турбулизации потока. В этом случае величина поверхностного натяжения о изменяется незначительно, процессы барботажа пара и его уноса практически не претерпевают изменений. Пр^ концентрациях электролитов выше критических Скр происходит упрочнение структуры, в жидкой пленке (поверхностном слое) частицы гидратированных оксидов железа образуют упорядоченную структуру в виде сетки, обладающую вязкостью и прочностью; поверхностное натяжение резко возрастает.

V?

0,7 0,6 0,5 0,4 0,3

Рис. 11.27. Локальные значения </? на стабилизированном участке в зависимости от концентрации электролита (р = 3, 24 МПа): 1 — раствор NaOH; 2 — раствор Ba2SC>4; 3 — раствор NaCl.

Упрочнение жидкой пленки, повышение а приводит к тому, что при выходе из погруженного дырчатого листа образуются мелкие пузыри пара, количество их возрастает. Мелкие пузыри пара всплывают медленнее. Все это приводит к изменению (увеличению) паросодержания Щф на стабилизированном участке двухфазного слоя (рис. 11.27). При низких концентрациях электролитов в котловой воде Скв, мг/кг, (Рбарб не изменяется по сравнению с «чистой» водой: при Скв выше критического значения Скр начинается набухание двухфазного слоя — </?баРб увеличивается. При дальнейшем повышении концентрации Скв значения <р стабилизируются на новом, более высоком значении (примерно в два раза выше).

0,2-

|

|

|

10000 CL, мг/кг |

0,1 0,05

|

А/?., мм |

1V"^ |

2 |

|

^ з |

0 |

|

|

/У/ |

||

|

250 200 150 100 50 |

|

5000 |

0

Рис. 11.28. Разность действительного и Рис. 11.29. ЗависимЬсть влажности пара весового уровней в барботере в зависимо - (а) и концентрации примеси в паре (б) сти от содержания в воде Na2HPC>4 (р — рт скв. = 0,1 МПа) при различных приведенных скоростях пара, м/с: 1 — 0,32; 2 — 0,64; 3 - 0,85.

Разрушение жидкой пленки вокруг парового пузыря из-за повышения а происходит при ее меньшей толщине. Замедленное разрушение пузырей пара приводит к их скоплению в переходной зоне двухфазного слоя, в верхней части этой зоны образуется высокодисперсная пароводяная эмульсия

(пена), состоящая из паровых пузырей, окруженных тонкой пленкой воды. Доля пара в ней превышает 90-95%. Такое явление называют вспениванием уровня.

На рис. 11.28 показано увеличение действительного уровня двухфазного слоя в зависимости от Скв и Wq. Из рисунка видно, что увеличение уровня достигает 200-300 мм.

С увеличением давления Скр снижается, т. е. процессы набухания и вспенивания начинаются при более низких концентрациях; следовательно, для их предотвращения требуется более чистая вода.

При разрыве более мелких паровых пузырей с тонкой жидкой пленкой образуется большое количество мелких капель воды. Дисперсный состав (распределение по размерам) капель воды смещается в сторону увеличения доли мелких капель за счет снижения доли крупных.

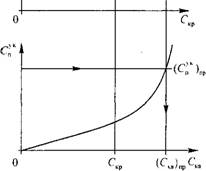

Оба процесса, , имеющие место при высокой концентрации примеси (Скв > Скр), — уменьшение высоты парового пространства и увеличение доли мелких капель воды — приводят к резкому возрастанию уноса влаги паром. На рис. 11.29, а показана зависимость влажности пара си от концентрации примеси в воде. Видно, что при Скв Скр влажность сильно возрастает. На этом же рис. 11.29, б приведен график изменения концентрации примеси в насыщенном паре Сп", поступающие в него с уносимой влагой (си — в %):

Спун - 0.01 • Скв • cj. (11.57)

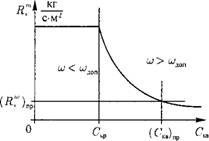

При си = const Сп пропорциональна Скв, а при Скв > Скр зависит и от си. Из графиков рис. 11.29 можно определить по предельно допустимой концентрации (СЛун допустимые значения (Сп)пр и (си)пр. Способы воздействия на Сп и Скв будут рассмотрены в главах 12 и 13. Поддерживать значение си ^ с^Лоп можно за счет ограничения нагрузки на зеркало испарения (Щ или R™). На рис. 11.30 показано, что при Скв < Скр нагрузку на зеркало испарения можно поддерживать на высоком уровне, при этом си = о;пр.

|

Рис. 11.30. Зависимость допустимой нагрузки зеркала испарения от концентрации примеси в котловой воде. |

При С > СКц для выдерживания условия си — сиир нагрузку приходится снижать; при (Скв)пР получаем значение (Яг9п)Г1р, обеспечивающее предельно допустимый режим по (СгГ)пр. Кривая на рис. 11.30 разделяет плоскость 7?"7 - Скв на две части, в которых си меньше или больше и;пр. Влажность

пара, уходящего из барабана, можно уменьшить по сравнению с уносом влаги путем организации сепарационных устройств.

Пароприемный потолок и жалюзийный сепаратор. Для выравнивания скорости пара по сечению барабана и, тем самым, уменьшения ее величины вверху барабана делается пароприемный потолок, представляющий собой дырчатый лист. Диаметр отверстий 6-10 мм, скорость пара в отверстиях принимается 6-10 м/с для высоких и 10-18 м/с для средних давлений. Гидравлическое сопротивление щита должно быть больше сопротивления входа пара в пароотводящие трубы.

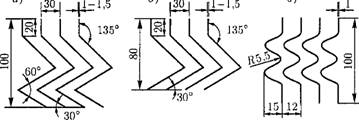

Равномерное распределение пара по сечению барабана, отсутствие набухания двухфазного слоя и пенообразования, относительно высокое паровое пространство — все это создает хорошие условия для естественной сепарации влаги и снижения влажности пара. Для дополнительного улавливания капель воды перед пароприемным дырчатым листом устанавливают жалюзийный сепаратор. Варианты его конструкции представлены на рис. 11.31. При проходе пара в щелях направление движения его изменяется и за счет инерционных сил капли воды осаждаются на пластинах сепаратора, сливаются в струи и стекают в водяной объем. Чтобы не происходило срыва пленки жидкости паром, скорость пара перед жалюзий - ным сепаратором не должна превышать 0,5 м/с при р = 4 МПа; 0,2 м/с при р = 10 МПа; 0,1 м/с при р = 15 МПа. Эффективность сепаратора увеличивается при снижении скорости пара в барабане (рис. 11.32). Жа - люзийные сепараторы устанавливаются на высоте более 400 мм от уровня воды.

|

Рис. 11.31. Формы и расположение пластин жалюзийного сепаратора: а, б, в — различные модификации конструктивного выполнения. |

По конструктивному выполнению жалюзийные сепараторы могут быть горизонтальными (подвод пара снизу), вертикальными (подвод пара по боковой поверхности) или наклонными. В барабанах паровых котлов установлены, как правило, горизонтальные жалюзийные сепараторы.

Внутрибарабанные устройства предназначены для решения задач, сформулированных в начале параграфа.

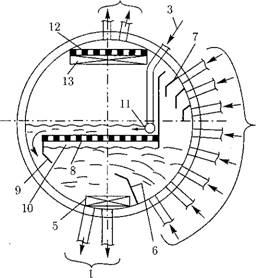

По набору основных устройств барабаны можно, условно, разделить на две группы: для низкого и среднего давления (давление в барабане р^ = 11 МПа и ниже); для высокого и сверхвысокого давления (рб = 15 - f - 19 МПа). Основное различие состоит в том, что при Ръ ^ 11 МПа промывку пара, как правило, не делают, паровое пространство остается свободным и создаются условия для естественной, осадительной сепарации влаги из пара. При более высоком давлении промывка пара делается обязательно, паропромывочное устройство загромождает паровое пространство, оставшаяся высота парового объема недостаточна для есте - 0 2 0 3 щ", м/с ственной сепарации, приходится делать устройства для вынужденной, механической сепара - Рис. 11.32. Сравнение кри - ции. Рассмотрим принципиальные схемы вы - вых влажности пара: 1 - полнения этих двух вариантов, с жалюзийным сепаратором; На рис. 11.33 представлена схема внутри

2 — для свободного парового барабанных устройств для котлов низкого и объема (р = 8,9 МПа). среднего давления. Промывка пара отсутствует,

Поэтому для снижения примеси в паре влажность его должна быть не более 0,02%. Опускные трубы 1 выведены по нижним образующим барабана, над ними стоят решетки 5 или крестовины, препятствующие воронкообразованию; чтобы предотвратить снос пара, между опускными 1 и подъемными 2 трубами стоит перегородка 6; кавитация на входе в опускные трубы не ожидается, так как столб жидкости над ними более 400 мм.

|

|

Подъемные пароотводящие трубы 2 введены равномерно по длине барабана в водяное и паровое пространство. В современных паровых котлах через каждую трубу подается до 1000 - f - 1500 кг/ч при скорости смеси 0,3- 0,8 м/с. Гашение кинетической энергии пароводяной смеси происходит за счет отбойных щитков 7 и водяного объема, через который проходит вся пароводяная смесь. При этом происходит первое, грубое разделение пароводяной смеси. Для равномерного распределения пара по сечению зеркала испарения выполнен погруженный дырчатый лист 8 с отверстиями диаметром 10-20 мм. Дырчатый лист устанавливается на 50-75 мм ниже наинизшего уровня (весового) воды. Между листом и корпусом барабана должен быть зазор не менее 150 мм для стока воды (скорость воды должна быть не

|

4

Рис. 11.33. Схема внутрибарабаииых устройств для котлов низкого и среднего давления. |

Более 0,1 м/с). Щеки 9 предотвращают прорыв паровой подушки 10 помимо дырчатого листа.

Вода после экономайзера 3 подводится к раздающей трубе 11, расположенной в правой части дырчатого листа. По длине трубы расположены отверстия диаметром более 10 мм, через которые вода равномерно вытекает и проходит над дырчатым листом. При этом происходит частичная промывка пара и предотвращается пенообразование. Малая высота двухфазного слоя ограничивает возможность набухания уровня и увеличивает высоту парового пространства.

Отвод пара 4 выполняется по верхним образующим вдоль барабана через пароприемный потолок — дырчатый лист 12 и жалюзийный сепаратор 13.

С увеличением паропроизводительности котла нагрузка на зеркало испарения увеличивается, погруженный дырчатый лист не может обеспечить хорошие условия для барботажа пара, паровой объем не справляется с сепарацией влаги из потока пара. В этом случае и в котлах среднего давления могут быть установлены внутрибарабанные и выносные циклоны. В барабанах практически всех современных котлов с высоким давлением устанавливаются внутрибарабанные циклоны и паропромывочные устройства, вс многих случаях применяются и выносные циклоны.

|

Рис. 11.34. Схема внутрибарабанных устройств для котлов высокого давления. |

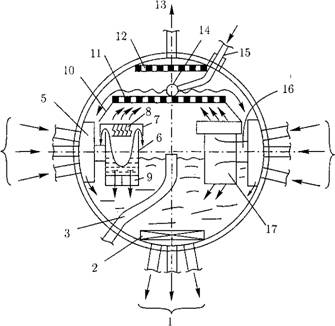

На рис. 11.34 представлена схема внутрибарабанных устройств котлов высокого давления. Подвод воды в опускные трубы 1 также организован через крестовины 2. Показана труба аварийного слива воды 3, через которую удаляется часть котловой воды, когда уровень ее превысит максимально допустимое значение. Перед трубами 13, через которые отводится пар, стоит пароприемный дырчатый лист 12.

Пароводяная смесь из экранных труб 4 поступает в короб 5, идущий вдоль барабана. В этом коробе происходит частичное гашение кинетической энергии смеси и ее первоначальное разделение на воду и пар. Отделившаяся вода через щели в нижней части короба направляется в водяной объем, а оставшаяся вода вместе с паром по перепускному коробу 16 направляется во внутрибарабанный циклон 17. Внутрибарабанный циклон состоит (см. левый циклон в разрезе) из корпуса 6 диаметром 300 мм, крышки 7 со встроенным жалюзийным сепаратором 8 и крестовины 9. Пароводяная смесь поступает в циклон тангенциально. Под воздействием центробежных сил происходит первая ступень сепарации. Жидкая фаза сбрасывается на корпус циклона, внутренняя поверхность жидкости принимает форму параболы. Оптимальная скорость на выходе перепускного короба составляет 10-12 м/с (минимум 5-6 м/с, максимум 15-20 м/с). Положение нижней части параболы зависит и от уровня воды в барабане. Поэтому циклон устанавливается таким образом, чтобы при наивысшем положении воды в барабане ее уровень был на середине перепускного короба. Верхняя часть параболы должна заканчиваться у кромки корпуса; между корпусом и крышкой предусмотрена щель для разворота вниз пленки воды при ее выходе за пределы корпуса циклона.

Пар с остатками воды направляется вверх по средней части циклона. Для лучшей сепарации воды в паровом объеме циклона (осадительная сепарация) скорость пара выравнивается по сечению (0,5 - f - 0, 7 м/с) с помощью установки на выходе из циклона жалюзийного сепаратора 8 или дырчатых листов. Жалюзийный сепаратор представляет собой третью ступень сепарации в циклоне. После циклона пар попадает в паровое пространство барабана, скорость его падает и происходит дополнительная естественная (осадительная) сепарация. Влажность пара должна быть в пределах 0,05%.

Диаметр внутрибарабанного циклона выбирается по условиям эффективности сепарации (лучше иметь больший диаметр) и возможности доставить его внутрь через торцевой люк. Оптимальный диаметр циклона — 290 - г 300 мм. Высота циклона определяется необходимой степенью осушки пара и имеющимися размерами внутри барабана (порядка 500 мм). Нагрузка одного такого циклона Dn составляет при р — 15 МПа 7-8 т/ч, т. е. в барабане устанавливаются иногда (при большой паропроизводительности котла) десятки таких циклонов.

Осушенный пар проходит через паропромывочное устройство 11, дырчатый лист 12 и уходит в пароперегреватель по трубам 13. Питательная вода после экономайзера 15 поступает в распределительный коллектор 14, течет по дырчатому листу 11 и направляется по сливному коробу 10 в водяной объем.

При организации ступенчатого испарения во второй и, тем более, третьей ступени (испарения) концентрация примеси в котловой воде значительно выше, чем в первой, и для получения чистого пара необходима высокая степень осушки пара. В низких внутрибарабанных циклонах это сделать нельзя, применяются выносные циклоны, схема соединения которых с барабаном и контуром циркуляции показана на рис. 11.2, а.

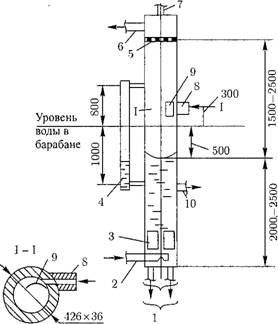

Выносной циклон представляет собой вертикальную трубу диаметром 300 -500 мм и высотой до 4-5 мм (рис. 11.35). В днище циклона вварены

14 Котельные установки

|

Рис. 11.35. Выносной циклон для сепарации пара солевых отсеков. |

Опускные трубы 1, подвод воды из барабана 2 сделан над ними. На пути воды из водного объема циклона в опускные трубы стоит крестовина 3 для ликвидации вихревых потоков. Замер уровня воды в циклоне производится с помощью водомерного стекла 4. Пароводяная смесь из экранных труб поступает тангенциально через улитку 8 и завихритель 9. Вода отжимается к стенкам и опускается вниз, а пар поднимается вверх. Выравнивание скорости пара (порядка 0,3- 0,5 м/с) производится путем установки дроссельного дырчатого листа 5 перед трубами 6 отвода пара. За счет большой высоты парового пространства происходит хорошая сепарация влаги от пара. Осушенный пар из циклона направляется в барабан котла.

Продувочная линия 10 выводится ниже уровня воды в циклоне, где находится область наиболее высокой концентрации примеси. В верхнем торце циклона предусмотрен воздушник 7 для удаления воздуха из системы при пуске котла.

Расположение выносного циклона по высоте относительно нормального уровня воды в барабане показано на рис. 11.35. Удельная нагрузка на сечение циклона может быть в 2-2,5 раза выше, чем у внутрибарабанного, а, учитывая больший внутренний диаметр (350 мм), паровая нагрузка на выносной циклон больше в 3-4 раза и составляет порядка 25-30 т/ч при р = 15 МПа. Обычно на паровой котел ставят 2-4 выносных циклона.