РАСТВОРЫ, БЕТОНЫ, БИТУМЫ, МАСТИКИ

Растворы, используемые при сооружении любого здания, состоят из смеси связующего (цемента, глины, извести, гипса и т. д.), песка и воды.

Прочность раствора определяется его маркой, т. е. способностью выдерживать определенную нагрузку на сжатие, измеряемую в килограммах на квадратный сантиметр. Чтобы получить раствор одинакового состава, все входящие в него компоненты отмеривают определенными дозами. Различают тощие, нормальные и жирные растворы. В тощем много заполнителя, он неудобен в работе и не отличается надлежащей прочностью. Нормальный раствор содержит в достатке вяжущее вещество и заполнитель, в жирном же — избыток вяжущего, поэтому он трескается.

Жирность определяют в основном в глиняных и известковых растворах с помощью весла, которым его перемешивают. Если раствор не прилипает к веслу, а только пачкает его, — он тощий; если же прилипает отдельными сгустками — нормальный; когда раствор сильно обволакивает весло — он жирный.

В тощий раствор добавляют вяжущие вещества, в жирный — заполнитель.

Все материалы, используемые для приготовления раствора, предварительно просеивают на сите. При подго

товке раствора для штукатурных работ используют сито с ячейками 5x5 мм, для каменных работ — с ячейками 10x10 мм.

Из глины или известкового теста раствор готовят сразу, а из цемента сначала готовят сухую смесь, а затем раствор. Составлять смесь можно в ящике, но лучше на бойке — деревянном щите размером 2x3 м.

|

Растворы для кладки фундаментов и цоколей, находящихся ниже гидроизоляционного слоя |

Плохо перемешанный раствор неоднороден, и там, где он слабее, может начаться разрушение конструкций. Точное дозирование материалов обязательно. Сухие смеси, например, цемент с песком, лучше всего в виде грядки насыпать слоями, которые доводят до общей высоты 200— 300 мм. Грядку перелопачивают лопатами несколько раз до однородности, а затем смесь просеивают через частое сито с ячейками не менее 3x3 мм.

|

Таблица 1

|

|

Примечание: Составы растворов даны в объемных единицах. |

Для приготовления раствора смесь и воду также отмеряют дозами и тщательно перемешивают.

Более жидкий раствор после высыхания менее прочный, чем густой раствор такого же состава.

Материалы и растворы для фундаментов и цоколей, находящихся в различных условиях эксплуатации, приведены в таблицах.

Для устройства фундаментов чаще всего применяют бутобетон. Заполнителем обычно служит камень из карьеров, крупный гравий, щебень, кирпичный бой и т. п.

Заполнитель укладывают слоями толщиной по 20— 25 см враспор по стенкам. Каждый слой поливают раствором и плотно трамбуют.

Цементно-известковый раствор готовят из цемента, известкового теста и песка. Известковое тесто разводят водой до густоты молока и процеживают на чистом сите. Из цемента и песка готовят сухую смесь, затворяют ее на известковом молоке и тщательно перемешивают. Добавление известкового молока повышает пластичность раствора.

Вместо известкового теста можно применять глиняное, которое берут в таком же количестве.

Составы (в объемных частях) и марки цементно-из - вестковых и цементно-глиняных растворов приведены в таблицах.

И те, и другие растворы применяют как для кладки надземных стен, так и фундаментов в сухих грунтах.

Если подземная кладка ведется в маловлажном грунте, то на 1 м3 песка в цементно-известковых растворах берут не менее 75 кг цемента, в цементно-глиняных — 100 кг; в очень влажных и насыщенных водой грунтах — 100 и 125 кг.

Цементные растворы приготовляют в такой последовательности. Из цемента и песка предварительно готовят сухую смесь, причем на 1 часть цемента можно брать от 2,5 до 6 частей песка (в зависимости от марки цемента). Сухую смесь затворяют водой, перемешивают и употребляют в дело в течение 1—1,5 ч. Цементные ра-

|

Таблица 2

|

|

Таблица 3

|

|

Материалы для подземной части дома и цоколя, находящихся ниже гидроизоляционного слоя |

|

Состав и марки цементно-известковых и цементно-глиняных растворов |

Примечание: цифры 1:0,7:6,5 обозначают, что берут 1 часть цемента, 0,7 части известкового или глиняного теста и 6,5 части песка.

|

Таблица 4

|

|

Таблица 5

|

Створы чаще всего используют для кладки фундаментов и других конструкций, которые находятся ниже уровня грунтовых вод. На этих же растворах можно класть и стены.

Они довольно прочные, но очень холодные. В зависимости от марки вяжущего материала и количества заполнителя, взятых в объемных частях, получают цементный раствор той или иной марки.

Потребность цемента определяют в зависимости от его марки и марки приготовляемого раствора.

|

Марка раствора в зависимости от марки цемента и количества заполнителя |

|

Расход цемента на1 м3 песка для приготовления раствора нужной марки |

Бетон состоит из смеси цемента, заполнителей разной крупности и воды.

Песок, гравий, используемые в бетоне, должны быть чистыми, так как загрязнения снижают его прочность. При необходимости материалы хорошо промывают.

Цемент применяют той марки, которая позволяет получить бетон нужной прочности. Вода тоже должна быть чистой.

Бетонная масса может быть разной консистенции — густоты. Жесткая (как бы влажная земля) при укладке требует сильного уплотнения; пластичная (относительно густая и более подвижная) нуждается в меньшем уплотнении; литая — это подвижная масса, почти самотеком заполняющая форму.

Консистенция бетонной массы зависит от количества воды, при избытке которой она расслаивается, а прочность бетона снижается. Если одновременно добавлять воду и цемент, не меняя соотношений между ними, то прочность бетона остается без изменения. Чем гуще масса и чем сильнее она уплотняется (трамбуется), тем выше прочность бетона, и наоборот.

Бетон прекрасно работает на сжатие, но имеет довольно низкую прочность на растяжение, вследствие чего может и ломаться. Для повышения прочности бетона его армируют металлическими стержнями. Прочность железобетона значительно выше, чему способствует близость коэффициента температурного расширения бетона и арматурных стержней и прочное их сцепление, обеспечивающее совместную работу как единого целого.

От правильной укладки арматурных стержней зависит несущая способность железобетона. В консольных конструкциях, защемленных с одной стороны, арматуру следует укладывать в верхней части бетонной массы. В конструкциях, защемленных с обеих сторон, арматурные стержни укладывают в нижних слоях. В наиболее ответственных конструкциях стальные стержни распределяют равномерно по всей массе бетона, сваривая (связывая) их в каркас. Но в любом случае арматура должна

Таблица 6

Составы раствора для надземной кладки зданий с влажностью помещений до 60% и для кладки фундаментов в маловлажных грунтах

|

Марка цемента |

Марка раствора |

|||

|

100 |

75 |

50 |

25 |

|

|

Цементно-известковые растворы |

||||

|

600 |

1:0,4:4,5 |

1:0,7:6 |

- |

- |

|

500 |

1:0,3:4 |

1:0,5:5 |

1:1:8 |

- |

|

400 |

1:0,2:3 |

1:0,3:4 |

1:0,7:6 |

1:1,7:1,2 |

|

300 |

- |

1:0,2:3 |

1:0,4:4,5 |

1:1,2:9 |

|

Цементно-глиняные растворы |

||||

|

600 |

1:0,4:4,5 |

1:0,7:6 |

- |

- |

|

500 |

1:0,3:4 |

1:0,5:5 |

1:1:3 |

- |

|

400 |

1:0,2:3 |

1:0,3:4 |

1:0,7:6 |

1:1:11 |

|

300 |

- |

1:0,2:3 |

1:0,4:4,5 |

1:1:9 |

|

Таблица 7 |

Составы растворов для надземной кладки с влажностью помещений более 60% и кладки фундаментов, расположенных ниже уровня грунтовых вод

|

Марка |

Марка раствора |

|||

|

100 |

75 |

50 |

25 |

|

|

Цементно-известковые |

Растворы |

|||

|

600 |

1:0,4:4,5 |

1:0,7:6 |

- |

- |

|

500 |

1:0,3:4 |

1:0,5:5 |

1:0,7:8 |

- |

|

400 |

1:0,2:3 |

1:0,3:4 |

1:0,7:6 |

- |

|

300 |

- |

1:0,2:3 |

1:0,4:5 |

1:0,7:9 |

|

Цементно-глиняные растворы |

||||

|

600 |

1:0,4:4,5 |

1:0,7:6 |

- |

- |

|

500 |

1:0,3:4 |

1:0,5:5 |

1:0.7:7,5 |

1:0,7:8,5 |

|

400 |

1:0,2:3 |

1:0,3:4 |

1:0,7:6 |

1:0,7:8,5 |

|

300 |

- |

1:0,2:3 |

1:0.4:5 |

- |

|

Цементные растворы |

||||

|

600 |

1:4,5 |

1:6 |

- |

- |

|

500 |

1:4 |

1:5 |

- |

- |

|

400 |

1:3 |

1:4 |

1:6 |

- |

|

300 |

- |

1:3 |

1:4,5 |

Находиться в толще бетона, приближаясь к краям на расстояние не менее 5 см. При правильном соотношении вяжущих, заполнителей и арматуры получается мощная конструкция, способная выдержать очень большие нагрузки.

Желательно готовить и укладывать более густую массу с осадкой конуса 2—6 см. Однако уложить и хорошо уплотнить ее можно только в крупных конструкциях с редко расположенной арматурой. Чем тоньше конструкция и чем чаще расположена в ней арматура, тем пластичнее должна быть бетонная масса.

Нормы предусматривают следующую консистенцию бетонной массы с осадкой конуса в сантиметрах: подготовка под фундаменты и полы — 2—3 см; массивные конструкции без арматуры (фундаменты, стены) или с редко расположенной арматурой — 3—6 см;

Обычные железобетонные конструкции (балки, колонны, плиты) с арматурой средней густоты —8—12 см;

Тонкие стены, колонны и балки малых сечений, а также конструкции с густой арматурой — 12—14 см.

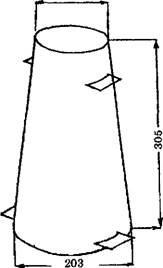

Консистенцию бетонной массы измеряют специальным металлическим конусом с очень гладкой внутренней поверхностью (без швов). Высота конуса — 305 мм, ширина в нижнем основании — 203 мм, в верхнем — 102 мм. Сбоку конус имеет две ручки, внизу его укрепляют два упора в виде лапок или скоб, на которые надо встать ногами, прижимая конус к горизонтальной площадке (широкая доска, фанера, лист стали или пластмассы). Для проверки готовят бетонную массу, смачивают площадку водой, ставят на нее конус, прижимают ногами, наполняют его в три слоя по 10 см бетонной массой, каждый слой протыкают 25 раз стержнем—штыком из круглой стали диаметром 15 мм. Такое уплотнение называется штыкованием. Наполнив конус, излишнюю бетонную массу срезают вровень с краями. После

|

102

Конус для определения бетонной массы |

Этого конус за ручки медленно поднимают вертикально. Освобожденная из него бетонная масса начинает медленно оседать, меняя свою форму. Как только бетонная масса прекратит оседать, рядом с ней ставят конус, кладут на его верхнее основание рейку и измеряют расстояние от нее до осевшей массы линейкой с сантиметровыми делениями. Чем жиже консистенция бетонной массы, тем больше она оседает, и наоборот.

Примерная осадка бетонной массы: жесткой — от О до 2 см, пластичной — от 6 до 14 см, литой — от 17 до 22 см. Бетонная масса не должна выделять воду и расслаиваться.

При подборе заполнителей надо стремиться к тому, чтобы гравий, щебень и песок имели зерна различной крупности. В этом случае между зернами почти не будет пустот. Принято считать, что объем пустот в песке не должен превышать 37%, в гравии — 45, а в щебне — 50%. Чем меньше пустот в крупном заполнителе (гравии или щебне), тем меньше потребуется песка и сократится расход цемента.

Проверить пустотность в заполнителе можно довольно простым способом. Подобранную смесь или отдельно гравий, щебень, песок насыпают в 10-литровое ведро. Не уплотняя, сравнивают с краями, отмеривают воду и заливают ее тонкой струей в ведро до краев. По объему влитой воды определяют пустотность: если ее влито, например, 4,5 л, то пустотность — 45%.

Состав заполнителя подбирают с помощью стандартных сит. Гравий или щебень просеивают через сито с ячейками диаметром 80, 40, 20,10 и 5 мм; песок — 5; 2,5; 0,5; 0,3 и 0,15 мм. Зерна, остающиеся на каждом из сит, называются фракцией заполнителя.

Рассмотрим два способа подбора заполнителя.

1. Наибольшая крупность заполнителя — 40 мм. Просеивают гравий или щебень через сито с ячейками диаметром 40 мм. Остаток заполнителя на сите называется верхним остатком. Затем то, что прошло через сито 40 мм, просеивают через сито 20 мм. Остаток заполнителя на этом сите называется первой фракцией с зернами крупностью от 21 до 40 мм. То, что прошло через сито 20 мм и осталось на сите 10 мм, является второй фракцией с зернами крупностью от 11 до 20 мм. То, что прошло через сито 10 мм, просеивают через сито 5 мм, остаток дает третью фракцию с зернами крупностью от 6 до 10 мм. То, что прошло сквозь сито 5 мм, называют нижним остатком.

Для приготовления крупнозернистой смеси часто берут по 5% верхнего и нижнего остатка и по 30% первой, второй и третьей фракций. Верхний остаток можно заменить первой фракцией в количестве 5%.

Крупнозернистую смесь такого состава можно приготовить из двух фракций: 50-65% — первой, 35—50% — третьей или из трех: 40—45% — первой фракции, 20— 30% — второй и 25-30% — третьей.

2. Наибольшая крупность заполнителя — 20 мм. Просевая заполнитель через сито 20 мм, а то, что прошло через него, — через сито 10 мм, получают первую фракцию с крупностью зерен от 11 до 20 мм. Затем то, что прошло через сито 10 мм, просеивают через сито 5 мм и получают вторую фракцию с зернами крупностью от 6 до 10 мм. Наконец, то, что прошло через сито 5 мм, просеивают через сито 3 мм и получают третью фракцию с зернами от 4 до 5 мм. Песок сначала просеивают через сито 2,5 мм, а то, что прошло через него, — через сито 1,2 мм и получают первую фракцию. То, что прошло через сито 1,2 мм, просеивают через сито 0,3 мм и получают вторую фракцию. Для приготовления песчаной смеси берут 50% первой фракции, 50-80% — второй.

Таким образом подбирают зерновой состав гравия или щебня и песка. Отмерив нужное количество заполнителя разных фракций, их необходимо хорошо между собой перемешать, чтобы зерна равномерно распределились по всей своей массе.

Размеры крупного заполнителя должны быть не более 1/4—1/5 наименьшего размера конструкции детали. Для тонких плит наибольшая крупность заполнителя может достигать 1/3 и даже 1/2 толщины плиты. Для железобетонных конструкций с густой арматурой наибольшая крупность зерен должна быть не более 40, а иногда и 20 мм. Размер зерен заполнителя не должен быть больше 3/4 расстояния между стержнями или прутьями арматуры.

Цемент надо применять такой марки, которая превышала бы заданную марку бетона в 2—3 раза (для портландцемента — в 2 раза, для других — в 3 раза).

Например, для бетона марки 160 кгс/см2 следует применять цемент марки не менее 400 кгс/см2.

Избыток цемента в бетоне приводит к перерасходу последнего, а недостаток уменьшает его плотность, водопроницаемость, морозостойкость, приводит к ржавлению уложенной арматуры.

|

Состав бетонов |

При приготовлении бетонной массы смесь заметно уменьшается в объеме. Из 1 м3 сухой смеси получается от 0,59 до 0,71 м3 бетонной массы. Поэтому для приготовления 1 м3 бетонной массы следует брать гораздо больше сухих материалов. Например, для одного со-

|

Таблица 8

|

|

Таблица 9

|

|

Примечание: На первом месте цемент, на втором — песок, на третьем — гравий или щебень. |

|

Ориентировочные составы бетонов на гравии в объемных частях |

Става бетона требуется 0,445 м3 песка, 0,87 гравия, 0,193 м3 цемента (250 кг), 179 л воды; для другого — 0,395 м3 песка, 0,880 гравия, 0,198 м3 цемента (260 кг), 185 л воды; для третьего — 0,445 м3 песка, 0,880 гравия, 0,204 м3 цемента (265 кг), 189 л воды.

Таким образом, умелый подбор зернового состава заполнителя позволяет получить бетон одной и той же марки, но с разным содержанием цемента. Составы обычных бетонов приведены в таблицах 8—9- В последней из них не указывается количество воды, его подбирают в зависимости от требуемой консистенции бетонной массы.

Подобрав крупные заполнители, их отмеривают объемными частями и перемешивают. Соответствующий песок также отмеривают в нужном количестве и засыпают на боек (деревянный щит) ровным слоем в виде грядки. На грядку насыпают цемент, и все тщательно перемешивают (гарцуют) до получения однородной смеси. Затем цементно-песчаную смесь гарцуют с гравием или щебнем до полной однородности сперва в сухом виде, затем постепенно поливают из лейки отмеренной водой и многократно перелопачивают до получения совершенно однородной по составу и густоте бетонной массы, которую тут же используют в дело (не позднее часа, считая с минуты затворения водой).

Цементогрунт приготовляют из цемента, грунта и воды. Используют при строительстве монолитных и сборных фундаментов, стен, полов-тротуаров, оснований для дорог и облицовки траншей.

Берут цемент марки не ниже 300 или 400; грунт — лесс, лёссовидные супеси и суглинки, т. е. грунты, богатые соединениями кальция. Чем больше кальция в грунте, тем выше прочность цементогрунта. На 1 м3 жесткого грунта требуется в среднем от 120 до 180 кг цемента марки не ниже 300.

При тщательном смешивании и уплотнении получается материал, близкий к низким маркам бетона, а по стой - мости он в 3—4 раза дешевле бетона или бутовой кладки. При расходе цемента от 250 до 300 кг на 1 м готовых изделий марка цементогрунта после пропаривания достигает прочности 100—200 кг/см2.

Цементогрунт морозостоек и водостоек; чем сильнее он утрамбован, тем выше его марка, которая к тому же возрастает со временем. Уплотнять цементогрунт следует тяжелой трамбовкой, отчего он уменьшается в толщине в 1,5—1,6 раза.

Насыпать смесь рекомендуется слоями по 20 см. В состав смеси может входить 60% суглинка, 40 — песка и 17% воды (к весу грунта), но бывают и другие соотношения частей.

Влажность готовой смеси определяется довольно просто: она считается нормальной, если при сжатии в руке не рассыпается и не оставляет следов на ладони. При недостатке воды смесь рассыпается, а при избытке прилипает к рукам.

Вынутый грунт может состоять из крупных и мелких комков. Его нужно размельчить и просеять через сито с отверстиями 3 и 5 мм. Из грунта делают смесь, кім3 которой добавляют от 120 до 180 кг цемента. Все это сначала перемешивают до однородного состояния, затем добавляют воды (270—320), еще раз все тщательно перемешивают, укладывают и трамбуют.

Для получения более прочного цементогрунта поступают так. Грунт сушат, хорошо измельчают, просеивают несколько раз через сито, т. е. делят его на разные фракции. Из этих фракций составляют смесь, которую берут в определенных процентах: фракции крупностью 0,25— 2 мм — 25-35%; фракции 0,25-0,05 мм — 20-30; фракции 0,05—0,005 мм — 20—40 и фракции менее 0,005 мм — 5-10%.

Фундаменты и стены из цементогрунта необходимо выдержать в течение 15-20 дней, поливая их водой по 3—5 раз в день. За это время цементогрунт наберет определенную прочность.

При нормальных условиях твердения цементогрунт, содержащий в 1 м3 120 кг цемента, через 7 дней достигает прочности 16 кг/см2, через 28 дней — 20 кг/см2.

Когда цемента содержится 180 кг, то прочность цементогрунта повышается от 25 до 70%.

Мастики применяют для наклеивания рулонных материалов на различные поверхности и склеивания полос рулонных материалов при многослойных покрытиях. Используют и как обмазочные материалы, а также как защитные покрытия.

Различают битумные и дегтевые мастики. Битумные применяют для наклеивания пергамина и рубероида, дегтевые — толя и толя-кожи. Мастики могут быть также горячими и холодными разных марок: битумные кровельные горячие - МБК-Г-55, МБК-Г-65, МБК-Г-75, МБК - Г-85 и МБК-Г-100; дегтевые - МДК-Г-50, МДК-Г-60 и МДК-Г-70. Цифры указывают температуру плавления.

Готовят мастики из вяжущих (битума, дегтя, песка) и сухих наполнителей: торфяной крошки, мела, мелкого асбеста № 6 или № 7, молотого шлака или известняка древесной муки, просеянных через частое сито. Наполнители снижают хрупкость мастики при низких температурах, повышают ее теплостойкость, уменьшают расход битума при пониженных температурах. Лучше всего применять волокнистые наполнители — асбест и древесную муку.

Для пожарной безопасности котел или бак, в котором готовится мастика, рекомендуется обмуровать кирпичом и укрепить над ними тяжелую плотно закрывающуюся крышку.

Посторонние примеси с расплавленного битума снимают сеткой, натянутой на проволоку, или консервной банкой с пробитыми в дне отверстиями и укрепленной на длинной ручке.

Для быстроты плавления битум и пек рекомендуется закладывать в бак мелкими кусками.

Приготовление битумной горячей мастики. Для приготовления 10 кг мастики требуется 8,5 кг битума нефтяного Н-70/30 (марки 4) и 1,5—1,7 кг наполнителя. Загруженный в посуду на 3/4 ее объема битум нагревают до плавления. Когда он начнет пениться, с его поверхности снимают всплывшие примеси. Нагревать битум надо до тех пор, пока он не перестанет пениться и не станет обезвоженным. Залив огонь водой, в битум добавляют сухой наполнитель и тщательно все перемешивают. Готовить мастику следует за 2—3 ч до начала работы и применять только в горячем состоянии.

Приготовление холодной мастики. Для приготовления 10 кг мастики необходимо: 5 кг битума БН-90/10 (марки 5), 3 кг зеленого масла или точно такое же количество керосина и 2 кг мелкого наполнителя (лучше асбеста № 6 или № 7). Готовят мастику следующим образом. В посуду загружают битум, плавят его, пока он не перестанет пениться, снимают посторонние примеси, заливают огонь водой и при постоянном помешивании вливают в битум небольшими порциями зеленое масло или керосин, а затем (также небольшими порциями) — наполнитель. Все это тщательно перемешивают. Приготовленную мастику сливают в герметически закрываемую посуду.

Приготовление дегтевой мастики. Для приготовления 10 кг мастики необходимо: 5 кг каменноугольного дегтя, 3 — каменноугольного песка и 2 кг наполнителя. В посуду загружают деготь, нагревают его и добавляют туда небольшими порциями каменноугольный пек. Все это плавят и перемешивают до тех пор, пока не прекратится вспенивание. Снимают всплывшие посторонние примеси, гасят огонь, добавляют небольшими порциями наполнитель, тщательно все перемешивая. Дегтевую мастику применяют только в горячем виде.

Грунтовки — это жидкие растворы битума нефтяного БН-50/50 и БН-70/30 (марки 3 или 4) или каменноугольного пека с температурой размягчения 70-90°С. Используют в основном для грунтовки цементных оснований перед наклейкой на них рулонного материала. Грунтовки более жидкие, чем мастики, легче проникают во все поры и шероховатости и тем самым прочнее сцепляются с основанием.

Грунтовать можно и деревянные основания, но при следующих условиях: если настил выполнен из сухих шпунтованных досок шириной не более 150 мм или при двойном настиле, когда верхний из них выполнен из сухих реек шириной 53—70 мм. Конечно, все выступы на настиле должны быть застроганы.

В остальных случаях нижний слой рулонного ковра должен пришиваться к основанию толевыми гвоздями с широкими шляпками.

Различают два вида грунтовок: битумная — для битумной мастики, пековая — для дегтевой. Материалы для приготовления грунтовок берут в процентах по массе. Например:

Битум — 40%, соляровое либо зеленое масло (или керосин) — 60%.

Битум — 30%, бензин (или бензол) — 70%.

Пек каменноугольный — 30%, бензол — 70%.

Применяют грунтовки холодными. Готовят их так. Предварительно плавят вяжущее вещество (битум или пек), вливают его в герметически закрываемый сосуд. Порциями сначала по 2—3 л, затем по 5 л добавляют растворитель, постоянно все перемешивая.

Сушка грунтовок на отвердевших цементных стяжках — не более 10 ч, на свежеуложенных стяжках — от 12 до 48 ч.

Грунтоасфальт применяют для покрытия полов вспомогательных помещений, дорог невысокого класса и от - мосток вокруг дома. Готовят из 8—12% битума БН-70/30 или БН-90/10 (марки 4 или 5) и 88—92% суглинка. Части берут в весовом соотношении. Суглинок хорошо размельчают, просеивают на сите с ячейками не более 5x5 мм и хорошо просушивают на солнце. Битум плавят и добавляют в него суглинок небольшими порциями при тщательном перемешивании. Применяют в горячем виде, разравнивают деревянным валиком (куском остроганной доски). Основание под грунтоасфальт может быть из песка, щебня, уплотненного грунта, бетона и т. д.