ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Отбор средней пробы и определение тонкости помола измельченного материала

Отбирать среднюю пробу материала для определения его качества (степени измельчения, химического состава, прочности цемента и др.) нужно непрерывно при помощи специально установленного пробоотборника. В случае отсутствия пробоотборника допускается периодический (через каждые 15 мин) отбор проб вручную одинаковой меркой. Из этих проб составляют среднечасовую пробу. Место отбора должно быть удобным и безопасным. Среднюю пробу размолотого материала следует отбирать на участке, где есть пыль, осаждающаяся в пылеуловителях.

Тонкость помола цемента, сырьевой муки и угля определяют путем просеивания среднечасовой пробы по сухому способу па стандартных ситах № 021 и 008 в соответствии с ГОСТ 310—41.

Тонкость помола шлама определяют мокрым просеиванием на стандартных ситах № 021 я 008, одновременно устанавливая влажность шлама.

Проценты остатков на ситах вычисляют по отношению к весу сухого вещества шлама.

Для оценки качества измельчения цементов и других порошкообразных материалов делают ситовые анализы и дополнительно определяют их удельную поверхность и гранулометрический состав.

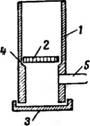

Удельную поверхность определяют в основном пневматическим поверхностемером ТЗ или ПСХ-2. Этот метод определения удельной поверхности цемента основан на том, что скорость воздуха, просасываемого 'через слой цемента, зависит от сопротивления, оказываемого воздуху этим слоем. В свою очередь, сопротивление слоя цемента установленной толщины и площади поперечного сечения, уплотненного до определенного содержания пустот в единице объема, зависит от удельной поверхности цемента. Поверхностемер ТЗ работает по следующей схеме (рис.98).

Навеску испытуемого порошка помещают в гильзу 1 и спрессовывают плунжером до определенной плотности. Через слой спрессованного материала просасывается воздух при помощи аспиратора 2, который обеспечивает постоянство скорости про - сасывания воздуха, независимо от уровня воды в аспираторе. Объем воздуха, прошедшего через слой материала в аспиратор, равняется объему воды, вытекающей из аспиратора. Для определения расхода воздуха, просасываемого в 1 се/с, измеря

ется объем воды, вытекшей из аспиратора за определенный промежуток времени. Разность давлений по обеим сторонам

|

Рис. 98. Схема пневматического поверхностемера ТЗ |

Слоя материала измеряется при помощи манометра 3, соединенного с нижней частью гильзы.

Калибруют прибор при его сборке, полученные данные заносятся в паспорт прибора и проверяются не реже одного раза в год. Калибрование заключается в определении точных размеров слоя материала в гильзе, его объема и вычислении константы гильзы (рис. 99).

|

/ — гильза; 2 — аспиратор; 3 — маиометр; 4 — соединительная трубка; 5 — термометр; 6 — мерный цилиндр |

При определении размеров слоя материала, помещающегося в гильзе, измеряют с точностью до 0,05 мм внутренний диаметр гильзы и высоту слоя материала, т. е. расстояние от перфорированного диска, на который должны быть помещены два кружка фильтровальной бумаги, до нижней плоскости плунжера (рис. 100), введенного в гильзу до соприкосновения упорного кольца с краями гильзы. Эту высоту можно вычислить по разности между глубиной гильзы (расстояние от верхнего края гильзы до перфорированного диска, в который помещены два кружка фильтровальной бумаги) и расстоянием от нижней плоскости плунжера до упорного кольца - Константу гильзы вычисляют по формуле

Где К — константа гильзы;

|

|

D — внутренний диаметр гильзы в см; L — высота слоя материала в см.

Рис. 99. Гильза к пневматическому поверхностемеру ТЗ

1 — стальная трубка; 2 — перфорированный диск; 3 — завинчивающаяся крышка; 4 — заплечики; 5 — трубка для присоединения гильзы к аспиратору

Рис. 100. Плунжер для уплотнения навески цемента в гильзе пневматического поверхностемера ТЗ

/ — корпус; 2— упорное кольцо; 3— рукоятка; 4 — перфорированная пластинка