ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Молотковые дробилки

Производим и продаем дробилки молотковые МД-150, цена - 28000грн, мощность двигателя - 7,5кВт. Производительность на угле-антраците - 5куб/час.

Обращаться по тел +38 050 4571330 или почта msd@msd.com.ua

11кВт - 30 000грн

15кВт - 33 000грн

К наиболее распространенным дробильным машинам в отечественной цементной промышленности относятся молотковые дробилки. Они используются как для одностадийного дробления сырьевого материала, когда получают куски размером до 25 мм, так и для вторичного дробления материала крупностью 100— 300 мм до размера 15 мм и 'мельче. Молотковые дробилки применяют также для первичного дробления хрупких неабразивных пород и известняков средней пластичности (вязкости) с влажностью не более 15%.

Дробление материала в молотковой дробилке осуществляется при соударении кусков материала с молотками ротора и поверхностями бронефутеровки, а также раздавливанием и истиранием на колосниковой решетке.

Достоинство молотковых дробилок — невысокие удельные энергозатраты. Дробление ударом в этой дробилке дает также больший эффект измельчения, чем дробление раздавливанием.

Широкое распространение получили однороторные молотковые дробилки со степенью дробления до 12 и двухроторные со степенью дробления 15—30.

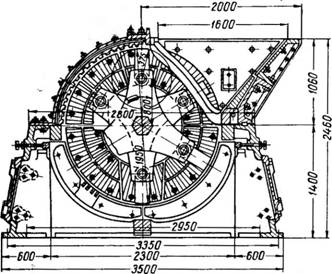

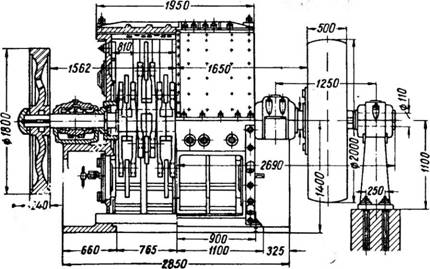

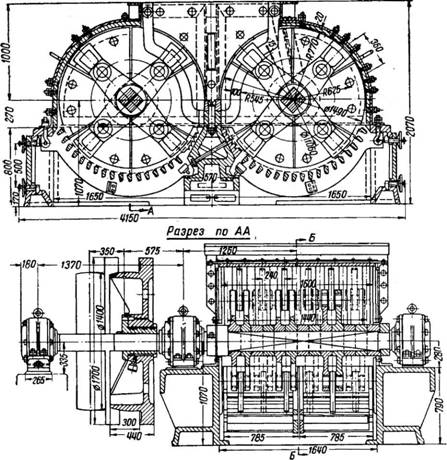

Молотковые дробилки рис. Н, 12 и 13 по конструкции весьма разнообразны. Они различаются по способу крепления молотков, их расположению, числу роторов, по форме дробящих плит, по типу и положению загрузочного устройства. Кроме того, молотковые дробилки различают по направлению вращения роторов (нереверсивные и реверсивные). Выпускают дробилки с колосниковыми решетками и без них.

В табл. 5 .приведена техническая характеристика нереверсивных однороторных, а в табл. 6 двухроторных молотковых дробилок, применяемых и рекомендуемых для эксплуатации на цементных заводах. В отличие от однороторных дробилок у последних размеры загрузочной воронки несколько больше,

|

Что позволяет дробить в них кусковой материал размером до 1200 мм. Конструкция загрузочной воронки при наличии двух

|

|

Рис. 11. Однороторная нереверсивная молотковая дробилка диаметром 2000 мм |

Вращающихся навстречу друг другу роторов сокращает до минимума возможность налипания в дробилке увлажненных материалов.

Молотковые реверсивные дробилки, техническая характеристика которых приведена на стр. 47, имеют роторы, вращающиеся в обе стороны. Их конструкция допускает двухстороннее использование молотков без частичной разборки дробилки для

Л г-

|

Рис. 12. Двухроторная молотковая дробилка |

Перестановки их путем поворота на 180° вокруг продольной оси.

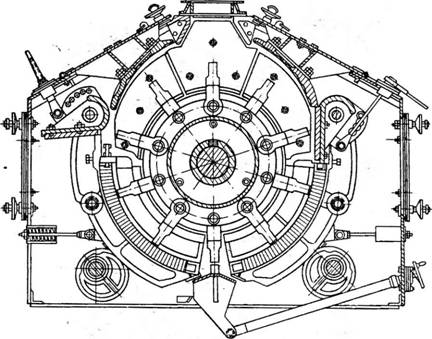

Для дробления цементного сырья повышенной влажности (мела, трепела, опоки и других материалов, имеющих влажность до 35%) в последние ігодьі начали применять специальные молотковые дробилки с подвижной плитой. Степень дробления в дробилках этого типа составляет практически 10—16.

|

Дробилка (рис. 14) состоит из быстровращающегося ротора с молотками, привод которого осуществляется от индивидуального двигателя, а также из дробильной плиты — бесконечной медленнодвижущейся ленты — полотна. Вращение ротора и движение ленты встречные. 'Поступающий в дробилку материал

Рис. 13. Реверсивная молотковая дробилка размером 1450X1300 мм завода «Электростальтяжмаш» |

Измельчается молотками ротора, а также ударами о подвижную плиту. Отбрасываемые к задней торцовой стенке мелкие куски материала удаляются из дробилки с помощью очистного устройства. Дробящее полотно представляет собой наклонную цепь, собранную из литых звеньев из марганцовистой стали; звенья связаны в два ряда при помощи шарниров. Колосниковые решетки, изготовленные тоже из марганцовистой стали, имеют тяжелую конструкцию.

Эти дробилки применяются на ряде цементных заводов (Брянский, Белгородский и пр.) как для первой, так и для второй стадии дробления сырьевых материалов. Питать их крупно кусковым материалом не рекомевдуется, так как при этом резко снижаются степень дробления и производительность.

Техническая характеристика молотковых дробилок с подвижной плитой приведена в таїбл. 7.

|

BHiiaodj-D - онишви 0.ГО1ГЭЖВ1 БІ/ОНЕЄ ОХОНОЧІҐЕХО -odin. we OE-OZ-W |

2000 3000 300— 375-500 До 700 0-30 300-500 685-1000 54 4500 4000 3100 |

|

BHHSOdXDOHHmEW О. ІОІҐЗЖВХ ЕІ/СШЕЄ 0J0MD4irBX30dxM3irg |

2000 2100 490 До 600 0—20 300—400 700-900 55 3560 3800 3100 |

|

(dtfj) BHEK4L'3X 'ИИ ҐОВЕ£ |

2000 1500 0 До 600 До 40 До 100 150 37,5 3500 5100 2520 |

|

„AEQHaJBIf - ивхнэиаП" іду ічи - эхэиэ EMi/Hpodtf-xac |

1600 1700 220 До 300 30 125 120 31,5 2700 4200 2250 |

|

E-fW |

1470 1440 300 До 800 30-60 150—200 2x90= ■=180 34,7 4195 4150 2070 |

|

Вннэ<х1хэоннтвп ОХОІГОЖВХ ЕЇ/оНЕЄ о JOHDSu-EXoodxMairg |

1450 1300 740 До 400 30—40 До 175 380 23,8 2880 2420 2280 |

|

(dtfj) ЕИЕИЧ1ГЭ1 - ИИ EtfOHEЈ |

1400 1200 750 До 400 0-60 200 200 23,6 2200 3000 1800 |

|

VOZI-WD |

1300 1600 580-730 До 400 10-20 150—200 260 12,5 2820 2424 1924 |

|

.ЛЕднЗЛЕІГНЕХ -нэнзП" 'ЕЦХ-ІІХ пи - эхоиэ BwifHgodir-xag |

1200 800 300 До 250 30-50 До 100 60 12,7 2010 2890 1700 |

|

V6I-W3 |

1000 800 1000 300 40—0 ,35—54 115 5,05 2230 1510 1515 |

|

I t-wt/ |

1000 800 580—950 200 40—0 60—106 76—120 5,85 1900 1330 1510 |

|

Ezi-э |

600 450 1250 100 35-0 17—21 14 1,3 1050 1029 1122 |

|

Следует отметить, что сопротивление цементного сырья деформациям, возникающим при дроблении в молотковых дро- |

|

|

Рнс. 14. Дробилка молотковая самоочищающаяся с подвижной пли

Той

Техническая характеристика молотковых реверсивных дробилок Электростальского завода

|

Диаметр ротора в мм. . |

1000 |

1450 |

1500 |

|

Рабочая длина ротора |

|||

|

В мм......................................... |

1000 |

1300 |

1500 |

|

Скорость вращения ротора |

|||

|

В об! мин................................... |

750-1000-1500 |

750—1000 |

1500 |

|

Влажность дробимого ма |

|||

|

Териала (известняк илн |

|||

|

Уголь) в % ............................... |

5-8 |

5-8 |

7—9 |

|

Производительность в т/ч |

100—90—80 |

175—250—250 |

275—550 |

|

Максимальный размер кус |

|||

|

Ков загружаемого материала |

120 |

||

|

В мм......................................... |

80 |

80 |

|

|

Крупность дробленого |

|||

|

Продукта в мм.......................... |

0—5, 0—3, 0—2 |

0-3 |

0-3 |

|

Мощность электродвига |

1000 |

||

|

Теля в кет................................. |

200—250 |

400—500—630 |

|

|

Вес дробилки без электро |

26,6 |

||

|

Двигателя ВТ............................ |

8,95—9,1 |

18,45—20,6 |

Билках, значительно ниже, чем в дробилках других типов. Наибольший эффект дробления в этих машинах достигается в результате ударов по материалу на лету. Вместе с тем при питании молотковых дробилок крупными кусками большую роль играет дробление ударами о плиты, а при мелком—раздавливание и истирание на колосниковой решетке.

|

О |

О |

О о |

||||||||||

|

О |

О |

См |

СЧ |

О |

Со |

О |

СО |

О |

О |

О |

||

|

О |

1С |

СП |

X |

1 |

См |

О |

См |

00 |

О |

|||

|

ОО |

•Ч" |

1 |

См |

1С |

О |

Г- |

Со |

|||||

|

См |

О |

Л |

О |

1 |

А> |

СО |

1С |

00 |

Со |

|||

|

О СО |

Сі |

О 1С |

О |

|||||||||

|

О |

||||||||||||

|

О СЧ |

О |

О |

||||||||||

|

О |

О |

О |

См |

О |

Со |

О |

О |

О |

||||

|

О |

1С |

•ч- |

X |

О |

О 1 |

О |

1С |

О |

1С |

1С |

||

|

■Ч- |

T- |

Со |

О |

ОО |

00 |

О |

■fl |

|||||

|

См см 1С |

О Ч |

1 ° О CN ■Ч1 |

1С |

СО |

Ic |

|||||||

|

1С |

||||||||||||

|

CM |

О |

|||||||||||

|

СО |

О |

О |

||||||||||

|

1С |

О |

ЧО 1 |

||||||||||

|

О |

О |

О |

-Ч" |

1С |

1С |

О |

О |

|||||

|

Ю |

О |

X |

О |

О 1 |

СО |

СО |

СО |

|||||

|

CM |

<м |

См |

О |

1 |

1 О |

1С |

-Ч<~ |

|||||

|

Со со |

О to См |

О о см |

1 о ic см Г- |

Со |

СО |

Со |

СО |

|||||

|

О |

||||||||||||

|

См |

О |

О |

||||||||||

|

О |

О |

Ко 1 |

||||||||||

|

О |

О |

1С |

О |

1С 1 |

СО |

О |

О |

О |

||||

|

О |

1С |

00 |

X |

Со |

О 1 |

О |

1С |

См |

||||

|

N |

ТГ |

1С |

| о |

Сч" |

СО |

А> |

||||||

|

См 1С |

О |

О 1С |

1 ОО со — см |

■Ч< |

Г- |

СО |

Со |

|||||

|

О |

Со |

О |

О |

|||||||||

|

См |

О |

О |

Е[ |

|||||||||

|

О |

О |

1-- |

ОО |

О |

См |

О |

О |

О |

О |

О |

||

|

, |

О о |

1 |

X |

■ч* |

1 |

1С г- |

Со |

О со |

О СП |

См ■Ч" |

||

|

О |

Со |

О |

О |

1 о |

См |

СО |

См |

|||||

|

1С |

<=[ |

1С |

О 1С |

|||||||||

|

СО |

О |

См |

||||||||||

|

О |

||||||||||||

|

1С |

||||||||||||

|

О |

О |

|||||||||||

|

О |

О |

Й |

1С |

1С |

О |

Со |

О |

О |

О |

|||

|

О |

О |

X о см о |

Со |

СЧ |

■ч* |

СО |

1С |

О |

||||

|

См |

О |

О t=t |

« |

1 О 1С |

СО |

A |

5F СО |

§ |

00 см |

|

К |

|

О Г & Сз К С. |

|

G с. |

|

S |

Основными рабочими частями молотковых дробилок являются молотки, колосниковая решетка, и отбойные плиты.

Молотки дробилки изготовляют из кованой высокоуглеродистой стали и литой марганцовистой стали. Они бывают различной формы, и вес их колеблется от 6 до 120 кг каждый.

При дроблении пластичных материалов рекомендуется тонкая и даже заостренная форма молотков. В этом случае помимо ударных возникают и срезывающие усилия.

Молотки устанавливают в несколько рядов. При крупном дроблении выгоднее меньшее число рядов (тогда получаются сильные удары и ускоряется разгрузка), а при мелком дроблении — большее число рядов.

Известно, что дробящее действие молотков зависит от их кинетической энергии, которая пропорциональна квадрату окружной скорости и весу молотков. Рекомендуется при подаче в молотковую дробилку больших кусков прочного материала увеличивать окружную скорость молотков и вес молотка. Поэтому при крупном дроблении целесообразно применять небольшое количество более тяжелых молотков, а при мелком — большое количество более легких.

Необходима также тщательная балансировка всех вращающихся частей дробилки. Для этой щели при износе молотков лучше всего заменить весь комплект или симметрично расположенные молотки.

Скорость вращения дробилки следует повышать в случае дробления прочных и крупных кусков материала, а также с увеличением степени измельчения.

Для компенсации износа молотков и регулировки крупности дробленого продукта колосниковая решетка имеет специальные регулирующие приспособления. При дроблении влажных материалов часто вообще не ставят колосниковую решетку. Молотковые дробилки без 'колосниковых решеток обеспечивают получение равномерного по крупности дробленого продукта без кусков повышенной крупности за счет увеличенной скорости вращения ротора, при которой куски дробимого материала подвергаются многократному ударному воздействию молотков ва время прохождения через дробилку.

Колосники обычно имеют клинообразную форму, их количество зависит от требуемой крупности конечного продукта и условий дробления. Увеличение толщины колосников приводит к уменьшению производительности дробилки и увеличению расхода энергии. При вторичном дроблении мягких известняков износ молотков составляет примерно 0,002 кг на 1 г породы. Потеря в весе дробящих плит и колосников в среднем составляет 0,12 кг на 1 т дробленого продукта.

Известно, что производительность молотковой дробилки, расход энергии и крупность дробленого материала взаимозависимы. Степень дробления повышается при снижении производительности дробилки и одновременном снижении потребляемой мощности и наоборот.

Производительность дробилки зависит от свойств дробимого материала, размеров и числа оборотов ротора, величины зазора между молотками и решеткой, веса молотков и других конструктивных особенностей дробилки.

Установлено, что производительность молотковой дробилки увеличивается с повышением числа оборотов ротора при одновременном снижении расхода потребляемой мощности.

Поэтому применение больших скоростей вращения ротора в - молотковых дробилках при необходимости получить высокие степени дробления себя оправдывает.

На основании практических данных рекомендуется при крупном дроблении оставлять между колосниками щель, размер которой в полтора-два раза больше кусков дробленого материала [18]. Рабочий зазор между внутренней поверхностью колосников и ротором выбирают в зависимости от необходимой крупности продукта дробления. Его величина должна быть больше поперечника максимальных кусков продукта дробления: при крупном дроблении — в два раза, при мелком — в три-четыре раза.

Объемную производительность молотковой дробилки определяют по формулам [1.8]:

Q = 100 D2 Ln мв/ч при D > L

Q = 100 DZ,2 п м*/ч при D < L,

Где D — диаметр ротора в >м;

L — длина ротора в м;

П — скорость вращения ротора в тыс. об/мин

Производительность молотковой дробилки при дроблении угля можно ориентировочно определить по формуле [(19]

П _ KLD^n* т, ч ^ 3 600 (і — 1)

Где Q —- производительность дробилки в г/ч;

К — коэффициент, зависящий от конструкции дробилки и твердости дробимого материала (для угля 0,12-4-0,22);

L — длина ротора (в м;

D — диаметр окружности вращения молотков в м;

П — скорость вращения ротора в об/мин\

І — степень дробления.

Мощность двигателя молотковой дробилки рассчитывают по эмпирическим формулам [18]:

/ ^ \

Людвиг = 0,15 D2 Ln кет или УУДВНг = 7,5 DL (-gQ-J кет,

Где N — мощность двигателя їв кет; L — длина ротора в м; п — число оборотов ротора в минуту; D — диаметр ротора в м.

Следует указать, 'что по расходу электроэнергии молотковая дробилка достаточно экономична — потери холостого хода составляют всбго 12—14% от мощности, потребляемой дробилкой. Удельный расход энергии в молотковых дробилках составляет: в однороторной при одностадийном дроблении известняка 0,4—1,8 квт-ч/т продукта при степени измельчения до 8; в двухроторной— до 1,6 квт-ч/т при степени измельчения до 25 [.17].

Основные достоинства молотковых дробилок: простота и надежность конструкции, небольшой вес, высокая производительность, большая степень измельчения, малый расход энергии. Вместе с тем для них характерен быстрый износ основных рабочих элементов.