ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

. УСТРОЙСТВО ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ

Для защиты металлоизоляции от коррозии применяют главным образом изоляционные лакокрасочные, а также каучуковые, битумные, пластмассовые и цементные (штукатурные) покрытия. Основные характеристики некоторых покрытий приведены ниже в табл. 100.

В дополнение к покрытиям для компенсации потери ими изолирующих свойств иногда может использоваться электрохимическая защита, сущность которой заключается в смещении электрического потенциала в отрицательную сторону, благодаря чему скорость коррозии снижается. Электрохимическая защита может быть осуществлена в двух вариантах: с использованием «внешних» источников тока — селеновых выпрямителей, аккумуляторных батарей (катодная защита) и применением протекторов из металлов с потенциалом более отрицательным, чем сталь •— магнием, цинком, алюминием (протекторная защита). К электрохимической защите можно отнести также электротехнические мероприятия, предназначенные для борьбы с явлениями электролиза блуждающими токами (устройство дренажей, дополнительных заземлений).

Технологический процесс устройства противокоррозионных покрытий разделяется на следующие операции: подготовка поверхности, нанесение защитного покрытия и его формирование в определенных условиях.

Требования к поверхности металлоизоляции, предназначенной под окраску, являются общими для всех видов покрытия. Покрытия наносят только на подготовленную сухую поверхность металлоизоляции.

Подготовка поверхности заключается в очистке ее от грязи и пыли, пятен масла, цементного раствора, остатков старой краски, застывших брызг металла, а также в удалении или преобразовании продуктов коррозии. Основные виды загрязнения и методы очистки приведены в табл. 101. Способы подготовки поверхности подразделяются на три основные группы: механические, химические и термические. Наибольшее распространение получил механический способ очистки, который производится пескоструйными, дробеструйными и дробеметными аппаратами или ручным механизированным инструментом.

Защитное действие покрытия из торкрет-бетона основано на создании около металлоизоляции среды с высоким значением рН, так как изолирующим действием торкрет-бетон не обладает. Сталь, находящаяся в контакте с водной вытяжкой цемента, пассивируется.

Покрытие из торкрет-бетона (толщиной 40—50 мм) устраивают по металлической сетке. Для этой цели применяют безусадочный цемент, удовлетворяющий требованиям СНиП І-В.2-69. Не рекомендуется применять гипсоглиноземистый цемент, в водной вытяжке которого имеются условия для нарушения пассивной пленки. Подготовку к торкретированию и его выполнение проводят в соответствии с указаниями, приведенными в § 3 гл. III раздела 3. Конструкция крепления арматурной сетки к металлоизоляции показана на рис. 68.

Недостатком покрытия из торкрет-бетона следует считать его многодельность и возможность нарушения сплошности металлоизоляции (прожогов) в процессе приварки металлической сетки, а также невозможность его применения в случае агрессивности грунтовой воды к торкрету (бетону).

Эпоксидное покрытие (с применением эмали ЭП-525) представляет собой плотную глянцевую пленку. Цвет пленки зависит от пигмента эмали. Компоненты для рабочих составов доставляют на строительство в готовом виде.

Материалы готовят к применению в специальном помещении. Каждый Компонент рабочего состава (грунты АК-069 и ЭП-057, эмали ЭП-525) перед применением в дело тщательно перемешивают до однородного состояния. Особенно тщательно перемешивают грунт ЭП-057 для поднятия осадка цинковой пыли со дна тары.

|

Таблица 100

|

|

Ю 8 |

|

Битумное покрыТие: 1 слой эпоксидного лака 3 слоя краски БТ-177 |

1.20 |

. 0,03 |

0,5 |

100 |

А) Механическая очистка Б) Устройство неприхотливого грунта |

Ручной „ Механизированный, пистолеты-распылители |

0,25—0,3 |

0,1 1 о 7 0.6 і и,/ |

3—4 £ А —— а |

|

Эпоксидно-ка мен- ноугольное покрытие, 2 слоя |

1.4 |

0,3 |

8,0 |

70 |

А) механическая очистка Б) удаление рыхлой ржавчины и обработка преобразователем |

Механизированный, установка УЗП или ручной распылительный аппарат |

0,5 |

|

А г: 10 ^ Ч О & С «с <ъ г> у; а ----------- So |

|

Битумно-наирито - вое покрытие, 6— 7 слоев |

1.2 |

0,15 |

1.5 |

80—130 |

А) механическая очистка Б) удаление рыхлой ржавчины и обработка преобразователем В) устройство неприхотливого грунта |

Механизированный, пистолеты-распылители |

2 |

4 |

10 cL ■Q О С СО О Ta So Л С So |

|

Органо-силикатиое покрытие, 2 слоя ВН-30 |

1,4 |

0.01 |

4,0 |

500 |

Механическая очистка |

Механизированный; пистолеты-распылители; вручную кистями |

0,15 |

0.3 |

10 To Сл |

Таблица 101

|

Влияние загрязнения на прочность и внешний вид покрытия |

|

Источника загрязнения |

|

Вид загрязнения |

|

Метод очистки |

|

|

|

Окисиые пленки, окалииа |

Изготовление с нагревом (штамповка. ковка и т. п.) и термообработка

Шелушащаяся окалина отслаивается вместе с покрытием, неше - лушащаяся окалина и равномерная оксидная пленка на качество покрытия в обычных условиях эксплуатации влияния не оказывает, но недопустима для изделий со специальными покрытиями, эксплуатируемых в условиях высокой влажности и в корро - Зионной среде

Механический, химический, термический

|

|

|

Ржавчина |

Условия эксплуатации, хранения и транспортирования (без защиты)

Способствует распространению продуктов коррозии под пленкой покрытия; в условиях повышенной влажности приводит к быстрому разрушению покрытия и металла. Рыхлая ржавчина обладает плохой адгезией и отслаивается вместе с пленкой

Механический, химический, термический.

|

|

Минеральные масла и смазки, растительные масла и животные жиры

Механические загрязнения (песок, глина и т. д.)

Лакокрасочные и твердые органические покрытия (пластмассы)

Противокоррозионная защита металла при

Транспортировании и хранении

В процессе

Транспортирования и хранения и производства работ

Применение в качестве противокоррозионной защиты до устройства новых покрытий

Значительное снижение адгезии и замедление высыхания. Снижение твердости покрытия

Разрушение покрытия в результате выкрашивания загрязнений И проникания влаги под пленку

Ухудшение адгезии и внешнего вида

Обезжиривание ветошью, смоченной ацетоном, уайт-спиритом и Другими растворителями, щелочами

Промывка водой и обдувка сжатым воздухом

Механическая очистка, удаление органическими

Растворителями, концентрированными растворами-; щелочи

К грунту АК-069 добавляют растворитель Р-5 до рабочей вязкости 12 с по ВЗ-4 при 20° С. Разбавленный грунт фильтруют через 2—3 слоя марли или металлическую сетку № 0112, 0105. Грунт ЭП-057 смешивают с отвердителем из расчета на 100 ч по массе грунта 7 ч по массе отвердителя № 3. После тщательного размешивания грунт доводят до вязкости 16—18 с (по ВЗ-4) разбавителем РП. Разбавленный грунт профильтровывают через 2—3 слоя марли и отстаивают 30—60 мин, а затем еще раз перемешивают.

|

|

Рис. 68. Крепление арматурной сетки покрытия из торкрет-бетона к металлоизоляции

|

V |

I — металлоизоляция; 2 и 3 — арматурная сетка; 4 — коротыш

В эпоксидную эмаль ЭП-525 добавляют отвердитель № 1 из расчета на 100 ч по массе неразбавленной эмали, ч по массе; 2,8 — для зеленой и коричневой эмали; 2,7 — для темно-шаровой и 2,4 — для шаровой эмали. Эмаль с отвердителем тщательно размешивают до однородного состояния, а затем вводят разбавитель Р-5 до рабочей вязкости 12—14 с по ВЗ-4.

Разбавленную эмаль перед загрузкой в красконагнетательный бачок также фильтруют через 2—3 слоя марли или металлическую сетку № 0112, 0105. После введения отвердителя эмаль пригодна к употреблению в течение 8 ч, а грунт ЭП-057 — в течение 24 ч.

Поверхность под изоляцию готовят механической (пескоструйной, дробеструйной) или химической (фосфатирование) обработкой. Для грунта ЭП-057 допускается только механическая обработка поверхности. После химической подготовки изолируемая поверхность должна быть окрашена в течение 24 ч, а после механической — в течение 12 ч.

Непосредственно перед нанесением металлическую поверхность тщательно обезжиривают уайт-спиритом или ацетоном и обдувают сжатым воздухом, прошедшим водомаслоотделитель. Поверхность, готовая под окраску, не должна иметь следов коррозии, влаги, масляных пятен, загрязнений и т. д.

Рабочие составы на изолируемую поверхность наносят методом распыления при помощи пистолетов-распылителей. Время отверждения каждого слоя грунта АК-069 30—60 мин, а грунта ЭП-057 — 1— 1,5 ч, продолжительность сушки каждого слоя эмали — 1 сут.

Время устройства покрытий может быть сокращено, если эмали

ЭП-525 сушить прн повышенной температуре по следующим реж мам:

А) каждый слой эмали ЭП-525 зеленой в течение 2 ч при температуре 60—70° С и слой эмалн ЭП-525 шаровой в течение 5—6 ч при температуре 60—70" С;

Б) каждый слой эмалей ЭП-525 в течение 1 ч при 120° С. После горячей сушки окрашенные изделия выдерживать не требуется.

В процессе строительства и эксплуатации возможны различные повреждения покрытия (царапины, сдиры, отслаивание и т. п.). Если покрытие повреждено до металла, то поврежденный участок зачищают шкуркой, протирают ацетоном и вновь наносят покрытие. В случае, если покрытие повреждено не до металла, то эти места тщательно очищаются шлифовальной шкуркой и протираются ацетоном. Затем на очищенный участок наносится эмаль ЭП-525.

Битумное покрытие (с применением краски БТ-177). Состав для получения покрытия готовят на месте производства работ непосредственно перед нанесением. Лак БТ-577 (ГОСТ 5631—70) смешивают с алюминиевой пудрой (ГОСТ 5494—50) в количестве, достаточном для работы в течение текущего дня. Затем (если это необходимо) смесь разводят толуолом (ГОСТ 14710—69), сольвентом (ГОСТ 1928—67) или уайт-спиритом (ГОСТ 3134—52) до рабочей вязкости 18—20 с по ВЗ-4 при 18—20° С. Содержание пудры в смеси для первого слоя—10%, для второго — 20%, для третьего — 25%.

Покрытия наносят следующим образом. Лак БТ-577 с алюминиевой пудрой (краска БТ-177) наносят пистолетом-распылителем 0-45 в три слоя. Каждый слой покрытий сушат при 18—20° С и влажности не более 60—75%. Затем покрытие выдерживают при температуре 18—20° С не менее 7 сут.

При повреждении покрытия в процессе строительно-монтажных работ места нарушения зачищают шлиф-машинкой, наждачной шкуркой и т. д., протирают ацетоном или растворителем Р-5 или Р-4, а затем покрывают краской БТ-177 согласно технологии нанесения покрытия. Слои нового покрытия должны перекрывать на 5—10 см основное покрытие, которое предварительно также зачищают и обезжиривают.

Готовое покрытие должно быть ровным, без пропусков, наплывов. механических загрязнений, пузырей.

Эпоксидно-каменноугольные покрытия (ЭКП). Эпоксидно-каменноугольный состав, предназначенный для механизированного нанесения, приготовляют централизованно и подают к месту работ в виде двухкомпонентной системы, что дает возможность длительное время хранить приготовленные смеси (каждый компонент хранится отдельно). В табл. 102 даны рецептуры рабочих составов, ч по массе мастик.

При ручном нанесении составы готовят на месте производства работ в виде однокомпонентной системы. Соотношение между составляющими принимают в соответствии с табл. 102.

Рабочие составы двухкомпонентной системы готовят в двух емкостях, в первой из которых взвешивают эпоксидную смолу ЭД-20 и тиокол или ТЭГ-1, а во второй — каменноугольную смолу и поли- этиленполиамин. Тальк загружают в обе емкости. Смеси тщательно перемешивают до получения однородной массы.

Рабочие составы для Нанесення вручную готовят в одной емкости, в которую последовательно отвешивают: эпоксидную смолу

|

Таблица 102 |

|||

|

Составляющие мастик |

ГОСТ или ТУ |

Противокоррозионные составы |

|

|

|

С ТЭГ-1 |

С тиоколом |

|

|

|

Компонент 1 |

|

|

|

Эпоксидная смола ЭД-20 Алифатическая эпоксидная смола ТЭГ-1 Тиокол жидкий Тальк |

ГОСТ 10587—72 МРТУ 6-05-1223-69 ГОСТ 12812—67 ГОСТ 879-52 |

100 20 25- |

100 20 -50* |

|

|

Компонент 2 |

|

|

|

Каменноугольная смола Полиэтилеипсшиамии (ПЭПА) Тальк |

ГОСТ 4492—69 ТУ 6-02-594-70 ГОСТ 879-52 |

100 25 25- |

80 10 -50* |

|

* Количество'талька зависит от вязкости каменноугольной смолы. |

ЭД-20, каменноугольную смолу, тиокол или ТЭГ-1, тальк, полиэтиленполиамин (ПЭГ1А), который вводят постепенно, небольшими порциями при тщательном перемешивании. При таком способе приготовления состава его жизнеспособность не превышает 30—45 мин.

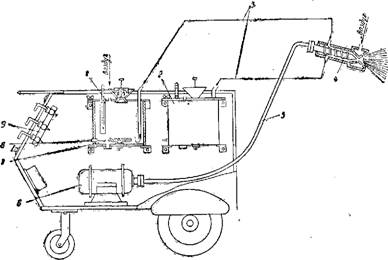

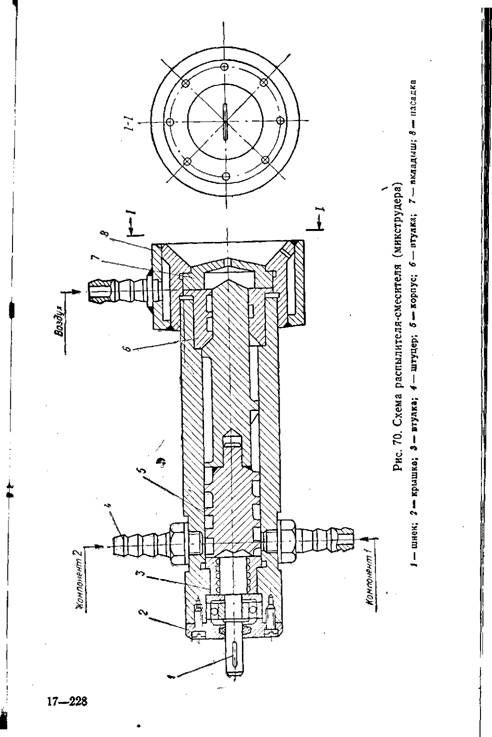

На подготовленную поверхность металлоизоляции покрытие наносят механизированным напылением двух слоев рабочего состава с помощью установки для устройства защитных покрытий УЗП-1 (рис. 69). В бачки, которые снабжены герметичными крышками, гильзами для термометров, штуцерами для подачи сжатого воздуха, загружают компоненты состава и далее по резиновым шлангам подают к распылителю-смесителю. В микструдере (рис. 70) компоненты состава смешивают с помощью шнека, приводимого во вращение гибким валом. Сжатым воздухом, подаваемым в корпус микструдера, дополнительно перемешиваются компоненты и рабочий состав распыляется через отверстия во вкладыше насадки.

Слой покрытия наносят полосами на себя. Для получения ровного слоя при помощи УЗП-1 необходимо соблюдать установленные режимы: вязкость смеси при 35° С 40—50 с (по ВЗ-1), давление сжатого воздуха 250—300 кПа, температура окружающего воздуха не выше 5° С.

Состав можно наносить также ручным распылительным аппаратом (описание см. в гл. X) либо при малых объемах работ — вручную.

Битумно-наиритовые противокоррозионные покрытия. Технология нанесения их на металлические поверхности аналогична технологии устройства окрасочной битумно-наиритовой гидроизоляции (см. гл. XII),

Органосиликатное противокоррозионное покрытие из материала

ВН-30 можно наносить при температуре окружающего воздуха от —20 до +40° С.

Покрытие образуется после нанесения двух слоев материала ВН-30 с отвердителем. Цвет покрытия зависит от пигментации материала ВН-30. Материал для устройства покрытия поступает на строительство в готовом виде.

|

Рис. 69. Схема установки для механизированного наиесеиия |

/ — бачок для компонента /; 2 — бачок для компонента 2 3 — шланги для подачи компонентов; 4 — распылитель (микструдер); 5 — гибкий вал; 6 — электродвигатель; 7 — электроподогреватель; 8—термометр сопротивления;

9—пульт управления

Органосиликатный материал ВН-30 (ТУ 84-20-68) представляет собой суспензию, поэтому необходимы специальные меры для обеспечения полной однородности рабочего состава.

Материал ВН-30, поступающий с завода-изготовителя, перед нанесением иа защищаемую поверхность тщательно перемешивают до полной однородности по всему объему в течение 0,5 ч. Для этой цели рекомендуются смесители типа С-365, снабженные герметической крышкой.

До рабочей вязкости (18—28 с по ВЗ-4) состав доводят, вводя толуол и тщательно перемешивая всю смесь.

Перед иаиесеиием в материал ВН-30 вводят отвердитель ноли - бутилтитанат (ПБТ) или тетрабутоксититанат (ТБТ) в количестве 1% массы сухого остатка ВН-30. Сухой остаток указывается заводом-изготовителем в паспорте на материал. ВН-30 с отвердителем перемешивают в течение 1—2 ч (в зависимости от частоты вращения мешалки).

|

|

Материал ВН-30 наносят на изолируемую поверхность механи зированным способом, а в труднодоступных местах — вручную (кн стями и валиками). При механизированном нанесении следует ис пользовать красконагнетательный бачок С-764 и пистолет-распыли тель марки 0-45, 0-19 и т. д. Пистолет должен быть настроен н круглую струю диаметром сопла пистолета 1,2—2,5 мм; давление в бачке 30—150 кПа. Содержание бачка следует периодически перемешивать.

Изолируемую поверхность покрывают двумя слоями ВН-30 с от - вердителем. После нанесения первого слоя покрытие выдерживают в потоке воздуха в течение 1 ч, затем наносят второй слой и снова выдерживают покрытие в течение 1 ч.

Поверхность должна быть ровной, не должна иметь наплывов, потеков, трещин, пузырей; толщина должна соответствовать проектной.