ОПЫТ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО БЕЗАВТОКЛАВНОГО ГАЗОБЕТОНА

Безавтоклавная технология изготовления изделий из ячеистого бетона значительно проще автоклавной. В этом случае не требуются котельная, вырабатывающая пар высокого давления, и дорогостоящие автоклавы. >

При выпуске теплоизоляционного ^чеистого бетона, характеризующегося малым объемным весом и, следовательно, не требующего большого расхода цемента, можно ограничиться безавтоклавной обработкой. Расход цемента в этих условиях не превысит существующие нормы.

Технология изготовления теплоизоляционного безавтоклавного газобетона на основе пергидроля освоена в производственных условиях комбинатом подсобных предприятий Главвоенстроя, бетонным заводом Днепростроя в Новой Каховке, заводом плит- оболочек Куйбьгшевгидростроя в Жигулевске, заводом железобетонных изделий в Петропавловске (Казахская ССР).

А) Опыт производства газобетона на КПП Главвоенстроя

Особенностью технологии безавтоклавного газобетона на основе пергидроля на КПП было использование золы-уноса в качестве кремнеземистого компонента и жидкого стекла как ускорителя схватывания раствора.

Таким образом, для изготовления газобетона применялись следующие материалы:

А) портландцемент марок 300 и 400;

Б) зола-унос ТЭЦ;

В^ пергидроль технический;

Г) жидкое стекло с удельным весом 1,40:

Д) вода.

Строителям был нужен газобетон с объемным весом в пределах МО ■!()(> л,'/.и:' п пределом 'проктит» при ок. тгпн Л,„ - = 8 - г 10 кГ/см'-'. Для (Изготовления такого пкюбегона па вешопе

Применялся раствор следующего состава:

ШЛХШОЄ СШТ1ЮШЄІШЄ ЦСМСНТ. І II золы-уноса 1:1

В/П........................................................................................................................................ • 0,50

Количество пергидроля в % от веса сухих материалов. 3

Количество жидкого стекла в % от веса цемента.... 1,5

Текучесть раствора характеризовалась погружением конуса СтройЦНИЛа на 10 — 14 см.

Расход материалов на 1 мъ затвердевшего газобетона составлял:

Цемента марки 400 ...................................................................... 175 кг

Золы-уноса............................................................................... 175 »

Пергидроля.............................................................................. II л

Жидкого стекла......................................................................... 2,5»

Воды....................................................................................... 196 D

Для приготовления раствора цемент и золу-унос естественной влажности, отмеренные по объему, перемешивали с водой в стандартной растворомешалке. Расчетное количество воды с учетом влати, содержащейся в золе-уносе, заливали в растворомешалку в два приема: 85% 'вначале, до загрузки цемента ц золы, а остальные 15% доливали в приготовленный раствор вместе с пергидролем. Воду (предварительно подогревали примерно до 45° с тем, чтобы температура раствора составляла 26— 30°. Воду для разбавления пергидроля не подогревали.

В процессе приготовления раствора до введения пергидроля в растворомешалку добавляли расчетное количество жидкого стекла, разбавленного водой. Перемешивали смесы в растворомешалке до введения пергидроля в течение 1,5 мин. Этого достаточно для получения однородного раствора без комков. После введения пергидроля смесь перемешивали еще в течение 30 сек.

Раствор готовили в трехбарабанной пенобетономешалке типа «Строитель» емкостью 250 л. Производительность ее была повышена до 30 —■ 35 л3 газобетона за смену за счет одновременного использования обоих верхних барабанов для приготовления замесов. В то время, когда приготовленный раствор из первого верхнего барабана сливается в нижний, где он перемешивается с пергидролем в течение 30 сек., во втором верхнем барабане перемешивается смесь цемента, золы-уноса, воды и жидкого стекла. После того как раствор с пергидролем в нижнем барабане будет перемешан и вылит в форм)', в этот нижний освободившийся барабан вливают раствор из второго верхнего барабана.

Тажим образом, пока происходят загрузка и приготовление раствора в первом верхнем барабане, во втором эта операция заканчивается, благодаря чему раствор из двух верхних барабанов попеременно поступает в нижний для перемешивания с пергидролем. Тем самым процесс приготовления газобетонного раствора приближается к непрерывному.

Приготовленный раствор сливают из панобетономешалки в деревянные формы размером 45X45x70 см. Формы изготовлены из толстой фанеры толщиной 10 мм, проолифленной 2 раза, и снабжены ручками для переноски.

Раствор твердеет в естественных условиях.

Формы, заполненные раствором, переносят сразу же после заливки до окончания вспучивания, соблюдая осторожность, чтобы избежать толчков и сотрясений и предохранить тем самым структуру газобетона от разрушения.

После 5— 7-дневного твердения в естественных условиях затвердевшие блоки извлекают из форм. Формы подготавливают для повторной заливки, а полученные газобетонные блоки распиливают на плиты толщиной 8 см и размером в плане 45 X Xі 70 см. Таким образом, из одного блока при распиловке получается пять плит.

В некоторых случаях полученные плиты покрывают с одной стороны стяжкой из цементно-песчаного раствора слоем толщиной в 2,5 см, а с другой стороны — битумной пароизоля - цией. При укладке сборной теплоизоляции из подготовленных таким образом плит образовавшиеся зазоры засыпают газобе - тонной крошкой, полученной при распиловке блоков.

Гидроизоляционный ковер наносят поверх кровли, утепленной газобетонными плитами, обычным приемом.

Б) Опыт производства газобетона на бетонном заводе Днепростроя

Завод е 1957 г. изготовляет безавтоклавный газобетон с объемным весом 450—600 кг/м3 и прочностью 6—14 кГ/см2 для утепления железобетонных покрытий промышленных зданий.

Для. изготовления теплоизоляционного газобетона применяется шлакопортландцемент марки 300 Днепродзержинском завода. В качестве ускорителя схватывания раствора используют гипс полуводный.

Цемёнт и гипс подвозят в цех автосамосвалом и выгружают в устроенные вблизи стандартной строительной растворомешалки емкостью 150 л деревянные закрома, в которых раздельно хранятся суточные запасы этих материалов.

Пергидроль поступает в алюминиевых контейнерах вместимостью по 1,5 т каждый. Из алюминиевого контейнера пергидроль перекачивают в деревянную бочку, установленную на площадке рядом с растворомешалкой, по резиновому шлангу при

помощи сжитого воздуха или переливают вручную ведрами. Бочка имению г запас пергидроля, досгаточпып для работы н одну смену.

Цемент и гипс засыпают вручную в мерные ящики, а затем загружают п растворомешалку, куда уже налито необходимое количество воды.

Для дозирования воды служит бачок с водомерным стеклом. К бачку подведен пар для подогрева воды до 40—50°.

Для приготовления газобетона в растворомешалке емко стыо 150 л ша один замес расходуется цемента 105—110 кг, Гипса 15—18 кг, воды 65—70 л я пергидроля 4—5 л.

Загруженные в растворомешалку подогретая вода, цемент и гипс перемешиваются в течение 2—3 мян. В результате получают раствор однородной консистенции, характеризуемый погружением конуса СтройЦНИЛа на 9—10 см.

В приготовленный раствор, не прекращая перемешивания, мерником "вливают требуемые 4—5 л 'Пергидроля.

Через 15—20 сек. после введения иергидроля раствор выливают в форму, подвезенную на вагонетке под лоток растворомешалки.

Форму применяют металлическую высотой 0,6 м и размером в нлале 1,8X1 м. Две деревянные поперечные перегородки Делят ее на три равных отсека объемом по 0,33 лі3. Вся форма имеет объем около 1 м3. Замес раствора, приготовленный в 150- литровой растворомешалке, заполняет отсек примерно наполовину высоты формы. После вспучивания объем раствора увеличивается более чем вдвое.

Заливают каждый замес раствора в отсек формы через выгрузочное отверстие мешалки в течение 10—15 сек. Введение пергидроля в мешал к; :ивание и заливка отсека формы

|

|

|

Раствором занимают |

Залиты» в форму газобетонный раствор сразу начинает вспучиваться. Заканчивается вспучивание через 2—3 мин. К этому моменту раствор загустевает, структура стабилизируется и форму можно перемещать), не опасаясь опадения раствора даже при возникающих при этом толчках. После передвижения вагонетки в таком же порядке заливают раствор в следующие два отсека, после чего вагонетку отодвигают и на освободившееся место под лоток растворомешалки подкатывают другую вагонетку с формой для очередной заливки.

|

81 |

Вагонетки с заполненными формами помещают в пропарочную камеру траншейного типа и выдерживают в ней до подачи пара 1—2 часа. Затем пропаривают при температуре 70—85° в Течение 6—8 час. Летом изделия не пропаривают, а выдерживают 1—2 суток в цехе. За это время блоки приобретают прочность, вполне достаточную для транспортирования. Пол ученные

Га. юбетоппые блоки размером 1x0,6X0,6 лі распалублинают при помощи тельфера, подвешенного к монорельсу, который расположен перпендикулярно к оси узкоколейной дороги. По этой дороге вагонетки подкатывают к месту распалубки. Готовые блоки при помощи специальных захватов и тельфера поднимают, укладывают на вагонетку и вывозят на склад, где складывают в штабеля.

Блоки отвозят на место использования и там их вручную распиливают либо вдоль, либо поперек на плиты размером IX Х0,6X0,1 или 0,6X0,6X0,1 м.

Освободившиеся формы чистят и собирают, внутреннюю поверхность их смазывают отработанным машинным маслом, а зазоры между днищем и стенками уплотняют глиной. После этого формы снова направляют под заливку.

При существующей организации работ и весьма незначительной механизации за смену выпускается 20 м3 газобетона. Вместе с бригадиром выпуском газобетона занято восемь человек в смену, не считая дежурного персонала цеха (слесарьі, электромонтер, водопроводчики кочегар). Работа распределяется следующим образом: два человека загружают цемент и гипс в загрузочный ковш растворомешалки; один является мотористом растворомешалки; он же при помощи мерника заливает в растворомешалку пергидроль и выпускает раствор из мешалки; двое заполняют формы раствором, подают их под заливку и откатывают вагонетки в пропарочные камеры; двое распалубли - вают, собирают и смазывают формы, а также штабелируют Затвердевшие блоки.

В зависимости от потребности завод работает в одну или две смены и выпускает в среднем 8 00Q м3 блоков в год.

Для строительства Куйбышевской гидроэлектростанции требовалось большое количество теплоизоляционных материалов. Чтобы быстро удовлетворить нужды строителей в теплоизоляционном материале, на заводе железобетонных плит-оболочек Куйбышевгидростроя было организовано производство безавтоклавного газобетона. По рекомендации НИИЖелезобетона была принята технология изготовления газобетона с газообразовате - лем пергидролем.

Дли утепления кроили ГЭС был необходим газобетон с объемным пегом не более (зПО к.;/лг' и продолом прочности при сжатии () 10 /с/'/глій.

І Іроизнодство такого газобетона безантоклавным способом

па различных цементах показало, что лучшим является шлакопортландцемент (предпочтительно марки 300).

Изготовление еще более облегченного газобетона потребовало применения ускорителей схватывания, способствующих быстрой стабилизации структуры газобетонного раствора пониженной вязкости, для чего был использован полуводный гипс.

Была установлена следующая дозировка материалов на один замес для получения 1 мг газобетона: цемента 360 кг, гипса полуводного 40—60 кг, или 15% от веса цемента, пергидроля 12—14 л, или 3—4% от веса сухих материалов, воды 190—230 л, Что соответствует величине водовяжущего отношения (отношение веса воды и пергидроля к весу цемента и гипса), равного 0,45—0,55.

Замеры в производственных условиях высоты раствора до и после введения пергидроля, как это видно из результатов, приведенных "в табл.'33, показали, что с увеличением количества вводимого пергидроля абсолютный объем газобетона возрастает. Однако прирост объема раствора на каждый процент введенного в него пергидроля происходит лишь при добавке до 3—4% газообразователя. Если вводят его больше (до 5%), то относи тельный прирост объема снижается вследствие недостаточной газоудерживающей способности раствора.

Таблица 33

Вспучивание раствора в зависимости от количества введенного пергидроля

|

Высота газобетоииого раствора в см |

Прирост объема |

Относительный прирост на каждый % Н, ог |

|

|

До" введения перГидроля (Л) |

После окончания вспучивания (Я) |

||

|

6,2 |

9,9 |

60 |

|

|

6,4 |

14 |

120 |

4,1 |

|

6,8 |

22 |

224 |

8,0 |

|

7 |

25,5 |

265 |

3,5 |

|

7 |

26,5 |

280 |

1,0 |

|

Количество пергидроля в % от веса сухих материалов |

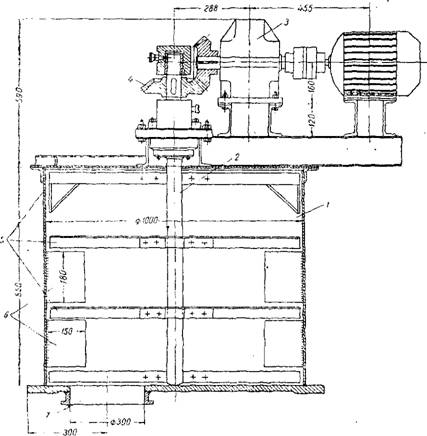

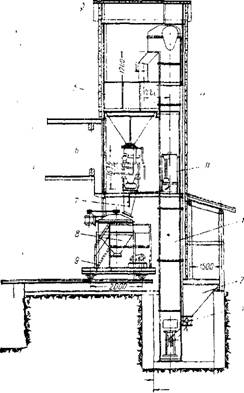

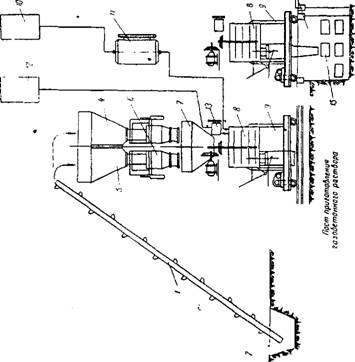

Теплоизоляционный газобетон на заводе плит-оболочек КГЭС в Жигулевске изготовляют на ©пециалыной установке, смонтированной в торце помещения в специально построенной башне высотой 10,8 м, имеющей размер в плане 4,2x3,7 м (рис. 34).

Цех для производства газобетона имеет три пропарочные камеры ямного типа глубиной 1,9 м, шириной 1,8 м и общей длиной 18 м. Вдоль пропарочных камер проходит монорельс с двумя подвешенными тельферами грузоподъемностью по 3 т. Поперек цеха н разных местах имеются еще три тельферных монорельса. примыкающих вплотную к продольному.

I hvit.^ivv. cr.:.'' r. iSOOeІ\!ІД Оч' I ЦОС І Н.'ІЧО гем по Схеме поса C-VS.-v:': V." 35.

Цемент и гипс периодически подвозятся автотранспортом и сгружаются в приемный бункер 2, с барабанным питателем 3 (см. рис. 34), откуда норией 1 подаются в расходные бункбра для цемента 4 и гипса 5 (рис. 35).

|

Разрез продольный |

|

Рис. 34. Установка для производства газобетона на Жигулевском заводе |

|

Разрр-, поперечный |

|

600~-№С —J |

/—нория; 2—приемный бункер; 3 — барабанный питатель; 4— расходный бункер цемента; 5 — расходный бункер гипса; 6 — весовой дозатор; 7 — сборная воронка. 8 — растворомешалка; 9 — самоходная тележка; 10 — бак для воды; 11 — дозатор воды

Расходный бункер 5 вмещает 6 т цемента, достаточного для изготовления 15 м3 газобетона, т. е. для работы в течение одной смены. Загружаемые во второй расходный бункер 6 т гипса достаточны для изготовления 120 м3 газобетона, т. е. для работы в течение 4 суток. Эти материалы взвешиваются на дозировочных весах в с точностью +2 кг и ссыпаются самотеком в сборную воронку 7, откуда они попадают и растворомешалку пропеллерного типа 8, установленную на самоходную тележку 9.

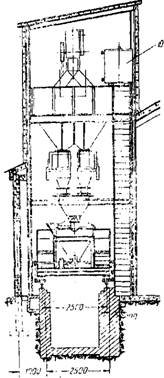

Растворомешалка, показанная на рис. 3G, представляет собой цилиндр диаметром 1 м, высотой 0,85 м и емкостью 0,5С л3, внутри которого на вертикальном валу насажены три пары лопастей, расположенных «а одинаковом расстоянии друг от друга по высоте. Нижняя пара лопастей находится в самом низу растворомешалки. Зазор между ними и днищем растворомешалки равен 5 мм.

|

Рнс. 36. Растворомешалка, реконструированная на Жигулевском заводе / — корпус; 1 — вал перемешивающего устройства; S — редуктор; < — коническая передача; J—лопасти; б - - отбойные плоскости; 7 — выгрузочное отверстие |

Перемешивающее устройство делает 60 об/мин и приводится В движение от электродвигателя мощностью 2,8 кет через редуктор и пару конических шестерен. В днище растворомешалки имеется отверстие для выгрузки смеси диаметром 300 млі, перекрываемое затвором клапанного типа с резиновой прокладкой.

Растворомешалка установлена на самоходной тележке, которая перемешается по рельсам, уложенным но обрезам пропарочных камер ямного типа. Это дает ей возможность проезжать над камерами вдоль всего их фронта. Раствор в этой растворомешалке приготавливают следующим образом: вначале вливают воду, нагретую в баке 10 (см. рис. 35) до температуры 35— 45 и отмеренную в водяном дозаторе 11. Затем при включенном перемешивающем устройстве в растворомешалку из сборной во-

|

Рис. 37. Заливка раствора из самоходной растворомешалки в форму, установленную в пропарочной камере |

Ронки всыпают определенное количество цемента и гипса. После этого самоходная тележка с включенной в работу растворомешалкой перемещается по рельсовому пути над пропарочными камерами 14, в которые установлены подготовленные под заливку формы 15. Затем в растворомешалку, остановившуюся над соответствующей формой, вливают пергидроль из дозатора 13 и еще в течение 10 —20 сек. перемешивают раствор. Приготовленный замес через нижнее отверстие мешалки сливают в форму, как показано на рис. 37. Запас пергидроля хранится в резервуаре 12 (см. рис. 35), откуда он самотеком сливается в дозатор 13.

Формы применяют металлические с откидными бортами на петлях размером 1,5x0,8 м и высотой 0,5 м. Чтобы избежать излишней потери газа, заливка приготовленного замеса должиа занимать; не более 30 сек., иначе пергидроль начнет разлагаться до заливки раствора в форму.

При выгрузочном отверстии диаметром 300 мм замес объемом 210—250 л, соответствующий 0,6 м3 затвердевшего газобетона, выливается из растворомешалки в течение 3—5 сек.

Залитый в форму раствор вспучивается тазом, выделяющимся при разложении пергидроля, и в течение 2—3 мин. увеличивается в объеме в 2—2,5 раза. При этом он заполняет форму на всю ее высоту.

Одновременно с окончанием вспучивания начинается схватывание раствора, структура которого черёз 5—10 мин. стабилизируется настолько, чТо уже не нарушается от сотрясений и неизбежных ударов по форме при установке других форм в пропарочную камеру. :

После заливки первого ряда форм, расположенных на дне камеры, на них последовательно устанавливают второй и третий ряды. В одну пропарочную камеру размером в плане 1,8X7 м И глубиной 1,9 м вмещается 21 форма ро 7 шт. в ряду.

Продолжительность всего цикла пропарки изделий составляет:

Подъем температуры до 70—80° . . . .................................... 2-3 часа

Выдержка при температуре 70—80°....................................... 8—10 час.

Охлаждение до_30—40°....................................................... I—2 часа

После пропаривания затвердевшие в формах изделия 16 извлекаются из пропарочной камеры тельфером 17.

Вслед за распалубкой, очисткой и сборкой формы, подготовленные под очередную заливку, возвращают тельферами в пропарочные камеры.

Готовые газобетоппые блоки отправляют на стройки, где их распиливают вручную поперечными пилами на плитки толщиной 10—12 см.

Для получения плит необходимых размеров блоки размером 1,5,Х 0,8 X 0,5 м распиливают поперек, получая таким образом из одного блока 10-—12 плит размером 0,8X0,5X0,1 (0,12) м.

Распиловка газобетонных блоков на месте укладки позволяет снизить до минимума брак и бой, неизбежные при перевозке пеармированных плит малой прочности;

Безусловно, изготовление тонкостенных плит непосредственно на заводе резко увеличило бы трудоемкость работ, так как чистка, смазка и сборка большого числа перегородок форм кассетного типа занимают значительно больше времени, чем распиловка блока на плиты.

Установка для производства газобетона была рассчитана на выпуск 15 м3 газобетона в смену. При двухсменной работе цех должен выпускаты по 750 м3 в месяц. Уже в первые дни работы выработка превысила плановую В отдельные месяцы изготовлялось по 800—900 м3 газобетона.

Практика работы и расчеты показала, что производительность установки может быть еще выше, если одновременно перемешивать раствор и передвигать тележку с 'помещенной «а ней растворомешалкой, а также совмещать отвешивание материалов на дозировочных весах с отмериванием воды в дозаторе. При этом полный цикл приготовления и заливки раствора в формы и возвращение тележки с растворомешалкой на исходную позицию занимает 5 мин.

Таким образом, за 1 час можно сделать 12 полных циклов. За омену, приняв для расчета только 7 час. работы растворомешалки, можно сделать 84 замеса, что соответствует выпуску 40 м3 газобетона в смену.

Подготовка форм под заливку — работа трудоемкая, так как включает много операций: извлечение форм из пропарочной камеры, распалубку и штабелирование. готовых блоков, сборку и смазку форм, уплотнение зазоров в них и установку подготовленных форм в пропарочную камеру. В стесненных условиях цеха, имеющего малоприспособленный внутрицеховой транспорт, эти операции намного снижают производительность установки.

При существующей организации работ в смене занято восемь, рабочих: трое —на приготовлении и заливке раствора, из них один—на дозировании материалов, один—на растворомешалке ( в его обязанности входит также и дозирование пергидроля) и один—на заливке форм; остальные пять человек, составляющие самостоятельное* звено, заняты распалубкой, штабелировкой блоков и подготовкой форм. По мере необходимости двое из них отвлекаются для доставки цемента и погрузки готовой продукции на автотранспорт. Это звено подготавливает за смену 20—25 форм, вмещающих 12—15 м3 газобетона.

Производство без автоклавного газобетона было освоено в течение короткого времени. Сейчас газобетонная установка работает бесперебойно и полностью удовлетворяет возросшие потребности района в теплоизоляционном материале.

Безавтоклавный газобетон был использован для утепления кровли ГЭС и других объектов Куйбышевгидростроя, корпусов комбината строительных материалов (в Яблоневом овраге), завода искусственного каучука, механического и других предприятий Жигулевска и Ставрополя на Волге и т. п.

Жигулевский завод продолжает совершенствовать технологию производства безавтоклавиого газобетона на основе пергидроля и резко снизил удельный расход цемента за счет ввода в состав раствора добавки золы сызранских сланцев в количестве 50% от веса сухих материалов.