Бронзирование

Для улучшения внешнего вида брошюр, журналов, различного рода этикеток, упаковочных материалов, косметических товаров, просі іектов, реклам и др. отдельные элементы рисунка покрываются бронзовым или алюминиевым порошком (пудрой) или краской. Такой процесс отделки печатной продукции, имитирующий печать золотом или серебром, называется бронзированием.

Технология бронзирования хорошо известна за рубежом с 70-х гг. и имеет широкий круг потребителей. Этг технология отделки достаточно проста, но позволяет получить ни на что не похожие по качеству оттиски.

Сам процесс бронзирования заключается в накесении бронзировал ьного порошка (бронзовой или алюминиевой тонкодисперсной пудры) или силиконового пигмента на оттиск, запечатанный специальной клейкой фунтовкой.

По сравнению с печатью металлизированными красками бронзирование обеспечивает более я\ >кий блеск оттиска за счет того, что частицы порошка располаїаются на поверхности краски, а также благодаря возможности использования пигментов с большим размером частиц. Бронзирование позволяет придать продукции неповторимый блеск, глубокую насыщенность цвета, необычное дизайнерское решение и вид, а также получить реальную экономию средств Неповторимый яркий переливающийся эффект оттиска возникает зэ счет большего размера частиц бронзировального порошка (около 12-14 мкм), тогда как в металлизированных офсетных красках он значительно меньше (3-5 мкм). Ни офсетным, ни даже глубоким способом нельзя получить ту насыщенность цвета и блеск печатного оттиска. Только глубокая печать металлизированными красками может обеспечить сравнимый с бронзированием оптический эффект, однако ее недостатком является очень высокая стоимость форм.

По сравнению с горячим тиснением фольгой бронзирование прожрывлег в блеске огтисков, однако выигрывает в экономичности: во-первых, потери порошка сведены к минимуму, в то время как коэффициент использования фольги очень высок; во-вторых, офсетная или флекссграфская форма, необходимая для нанесения грунтовой краски, стоит значительно меньше, чем металлический штамп дня тиснения. Следует отмстить, что интенсивно развивающаяся технология холодней припрессовки фольги по этому показателю качества может конкурировать с бронзированием. Кроме того, технологически бронзирование значительно проще, чем альтернативные способы формирования металлических изображений: при его использовании не возникает проблем окисления металлопигмен - тов (как при офсетной печати металлизированными красками), нет необходимости в тщательном подборе темнерагуры (как при ісря - чем тиснении фольгой) или в регулировании адгезионной силы ктея (как при холодной припрессовке фольги).

В настоящее время фирмы-поставщики могут предложить порошки для получения более 20 золотых оттенков оттисков от свег - ло-желтого до ярко красного, а также и новую разработку с эффектом голограммы. По сравнению с печатью «брензовым» пантоном после бронзирования огтиски выглядят гораздо эффектней и представительней.

Огтиски, отпечатанные с использованием технологии бронзирования. помимо прекрасного внешнего вида сохраняют свой блеск и яркость при дли гельном хранении. Если выполняются условия хранения красок печатные свойства остаются стабильными длительный период времени.

С производственной точки зрения бронзирование не является отдельным участком по обработке печатной продукции, секция для бронзирования может быть совместима с любой печатной машиной, которая есть в производстве С экономической точки зрения процесс является более выгодным по сравнению с горячим тиснением фольгой и печатью металлизированными красками.

Основные преимущества бронзирования:

• по сравнению с тиснением дюльгой затраты могут быть снижены до двух раз;

• неоіраниченньїе возможности дизайна с использованием, как бронзовой пудры, так и силиконовых пиг ментов;

• придание оттиску яркого металлического блеска;

• широкая гамма цветов — от «лимонного золота» до цвета меди, а также платиновые и голографические оттенки.

Достижением новейших технологий являются силиконовые пигменты. Они придают оттиску богатую палитру цветов, целую гамму оптических эффектов: от мягкого сатинового и деликатною бриллиантового мерцания до вызывающего металлического блеска; цвета с переливами — прозрачные и неожиданные.

На многих видах этикетки и упаковки бронзирование может заменить фольгу, металлизировгнные краски, золотой лак. Применение бронзирования в сочетании с тиснением фольгой и конгревом может сделать про, ^укцию яркой и неповторимой и выделить ее среди конкурирующих товаров. В бронзировальной машине на запечатанный грунтовой краской оттиск специальным аппаратом из бункера подается металлический порошок, который затем втирается в грунт при помоши щеток Излишки порошка удаляются с оттиска, фильтруются и затем используются вторично. Подача порошка из емкости, а также отвод излишков с оттиска осуществляется полностью автоматически мощными вакуумными насосами. Для того чтобы защитить металлический порошок от окисления и предотвратить его истирание, бронзированные оттиски рекомендуется покрывать лаком.

В настоящее время единственным производителем бронзиро - вальнык машин является берлинская компания Edmond Dreissig Maschinenbau GMBH (Германия). Так, модель Dreissig 2500 позволяет выполнить бронзирование бумаги с пронзвотительностью до 5 5 тыс. листов в час, а картона — 6-7,5 тыс. листов в час. Полная замена порошка может выполняться двумя рабочими за 10 мин.

Существует два способа бронзирования:

• обработка оттисков, на которые предварительно нанесена специальная краска, бронзовым или алюминиевым порошком. Порошок может наноситься на оттиски вручную или с использованием специальных бронзировальных машин;

• печатание специальной бронзовой или алюминиевой краской, можно использовать все способы печати — высокую, офсетную и глубокую.

Наиболее сложна печать бронзовыми красками на офсетных машинах. Эти краски имеют повышенную эмульгирующую способность по отношению к увлажняющему раствору, применяемому при офсетной печати, поэтому отпечаток бронзовой краски на оттиске получается с меньшим блеском.

Используют следующие материалы для бронзирования:

• Бумага для печати с последующим бронзированием. Бронзированием можно отделывать оттиски, отпечатанные на клееной каландрированной и высококаландрированной бумаге с поверхност - ной плотностью от 80 до 200 г/м с проклейкой l,5dO,25 мм и гладкостью не менее 100 с. Лоск бумаги должен быть не менее 12° гСизера. Бумага машинной гладкости для этого вада отделки непригодна, так как пудру невозможно полностью удалить с пробельных элементов шероховатой бумаги. Также бумага должна иметь достаточную поверхностную прочность волокна и непьілимосіь не менее 10 ед. по прибору Коркина, так как липкость краски под бронзу выше липкости обычных печатных красок. При недостаточной поверхностной пр пчности волокна будет наблюдаться выщипывание волокон бумага, обуславливающее брак продукции. Бронзирование выполняют последним прогоном, когда красочная пленка основного изображения прочно закрепилась и не воспринимает металлическую пудру.

• Краска под бронзовую и алюминивую пудру. Непосредственно перед бронзированием под золото и серебро получают от гиск краской соответствующего тона: при бронзировании под золото — желтого, под серебро — сине-серого. Краска должна быть вязкой, липкой. Растекаемость 38-40 мм, липкость около 3 мДж/см. Толщина слоя краски должна быть минимальной, по достаточной для хорошего закрепления пудры, также быстросохнущей, для чего после получения подходящего тона в нес вводят крепкую полшрафиче - скую олифу и сиккативную пасту — по 14,5% от общей массы. Тон краски подбирается соответственно цвету пудры, а именно: для бронзовой — желтый, для алюминиевой — сине-серый • Бротировальная пудра выпускается предприяіиями по обработке цветных металлов. Ьронзировальная пудра представляет собой частицы пудры (тонко измельченная латунь или алюминий), подвергнутые специальной полировке. По внешнему виду частицы пудры представляют собой измельченный мажущийся порошок: бронзовая — желто-золотистого цвета, алюминиевая — серебристого цвета, без инородных примесей и твердых слипшихся комочков.

Для бронзирования применяют отечественную бронзовую пудру марок БПП, БГІК и БПЛ и алюминиевую марки ПЛК 1 и др. Частицы имеют лепестковую форму. Размеры гонких чешуеобразных частиц бронзовой пудры — 40-60 мкм (у специальных видов — 20- 50 мкм), алюминиевой — 20-40 мкм Степень измельчения бронзовой пудры определяется величиной остатка на сите № 0,08 (ГОСТ 3584-53), и составляет не более 0,5%. Для алюминиевой пудры величина остатка на сите № 0.075 (ГОСТ 3584-53), не более 1.6%. Химический состав бронзовой и алюминиевой пудры приведен в табл. 6.1.

|

Таблица 6.1 Химический состав бронзовой и алюминиевой пудры (%)

|

Лаборатории контроль бумаги проводят по ГОСТу 7629-55, 8428-57, 7585-56, 8047-56, 8048^56, 7497-55, 7583-55, 7688-55, 7501-56 8049-62; краски — по ГОСТу 6591-53, 1044-41, 6593-53, 6941-54, 6587-53, 0597-53; бронзовую пудру—по СТУ 49-1054-62. алюминиевую — по ГОСТу 5494-50.

Пудра, поступившая на предприятие, складируется строго по партиям. Для анализа из партии отбирают до 10% банок, но не менее двух Банки вскрывают и проверяют цвет, внешний вид пудры и отсутствие видимых без применения увеличительных приборов инородных примесей и слипшихся комочков. Затем щупом отбирают из каждой банки пробу. Все пробы тщательно перемешивают и делят на две части: одну направляют в лабораторию для анализа, другую упаковывают, опечатывают и хран ят в отделе технического контроля в течение трех месяцев, на случай арбитражного анализа. В условиях производственной лаборатории, как правило, определяют содержание жиров, влаги, кроющую способность на воде (ППВ), степень измельчения, размеры частиц под микроскопом.

Для определения в пудре оюирос навеску бронзовой пудры (1 г) или алюминиевой (0,3 г) помещают в предварительно прокаленную фарфоровую «лодочку» и во избежание распыления покрывают тонким слоем (примерно 1 мм) кварцевог о песка. Пробу сжигают в токе кислорода в горизонтальной трубчатой электропечи при температу - се 650-700° С. Жировые добавки в пудре имеют постоянный состав (стеарин с небольшим количеством парафина), поэтому весь углерод этих добавок сгорает в гоке кислорода. Образовавшийся при этом углекислый газ затем поглощается в аппарате объемного определения углерода.

Результаты определения рассчитывают по формуле

F=_ ЩЙ.

$(273 + 00,78

Где F — содержание жиров, %; v — содержание углерода, замеренного прибором, %; Р — атмосферное давление ртутного столба, мм; р — упругость зодяных паров при температуре опыта, мм; q — навеска пудры, г.

Для определения в пудре влаги навеску пудры в 1-2 г отвешивают в стаканчике с притертой крышкой и выдерживают в сушильном шкафу при температуре 80-85° С в течение 2 ч. После э того навеску охлаждают в эксикаторе и взвешивают.

Содержание влаги в процентах определяют по формуле

Где G\ — вес стаканчика с навеской до высушивания, г; G2 — вес с аканчика с навеской после высушивания, г; G— навеска пудры, г.

Кроющую способность пудры на воде или площадь покрытия воды (ППВ), определяют на поверхности воды, налитой в прямоугольный сосуд размером 500x200x100 мм. На борта сосуда кладут две стеклянные полоски шириной от 2 до 4 см, причем как борта, так и стеклянные полоски должны быть предварительно натерты парафином. В сосуд наливают такое количество воды, чтобы ее поверхность была выше кромки На поверхности воды, ограниченной по длине двумя стеклянными полосками, при помощи алюминиевого совочка, а затем мягкой кисточкой равномерно распределяют пудру в количестве 0,1 г. Сдвигая и раздвигая полоски, добиваются такого их положения, чтобы вся ограниченная ими поверхность воды в сосуде была покрыта сплошным ровным слоем пуцры, без просветов, морщин и складок. Эту часть поверхности воды измеряют масштабной миллиметровой линейкой.

Кроющую способность X пудры на воде в см2/г определяют по формуле

G

ГдеГ— площадь, с м2; G — навеска пудры, г.

Степень измельчения пудры (ситовой анализ) устанавливают следующим образом Остаток на еггге № 008 для бронзовой пудры и № 0,075 для алюминиевой определяют просевом 3-5 г сухой пудры вручную с применением кисточки. Полноту просева проверяют над листом бумаги. По окончании просева взвешивают остаток на сите и содержимое тазика (все, что прошло через скто) на аналитических весах Потери при просеве не должны превышать 2%. Результаты анализа выражаются в %.

Для визуального просмо - ра и определения размера частиц бронзовой или алюминиевои пудры с помощью микроскопа МИМ-7 применяется увеличение в 200 раз. Определение размера и подсчет их количества ведут последовательно в нескольких полях зрения препарата.

За линейную характеристику частицы пудры принимают ее ширину. Линейный размер пудры определяют окулярным микрометром посредством отсчета числа делений его шкалы, перекрываемых изображением частиц пудры по их ширине с точностью до 0.6 деления шкалы. Всего необходимо сделать 50-60 подсчетов. Микрофотографии дают возможность зрительно оценить размеры частиц пудры.

Технология бронзирования включает следующие операции:

• нанесение на участки оттиска, подлежащие бронзированию, специальной клейкой краски (грунта);

• нанесение металлического порошка (пудры);

• в іирание порошка в краску;

• удаление излишков порошка

Ручнсс бронзирование. 3 мелкосерийном производстве и для испытания бронзовых и алюминиевых порошков бронзирование производят вручную, при этом краска под пудру наносится как обычно на печатной машине, а пудру наносят ватным тампоном без нажима легкими крестообразными движениями. Излишки пудры снимают чистым ватным тампоном после того, как іфаска с пудрой полностью закрепятся. Производится это обязательно под вытяжкой, чтобы летучие частицы металлической пудры не попали в дыхательные пути рабочего.

Машинное бронзирование. Первая операция выполняется на машине плоской офсетной или высокой печати, а все последующие — на бронзировальном автомате, который можно аїрегати - ровать с любой печатной машиной. Грунтовая краска может наноситься на сухой оттиск в листовых или рулонных печатных машинах, соединенных в линию с бронзировальной машиной. Чаще всего для нанесения грунта типоірафии закупают одно - или двухсекционную листовую офсетную печатную машнну.

Технология машинного бронзирования ьключает следующие основные операции:

• зарядка самонаклада офсетной машины печатными оттисками;

• нанесение краски под бронзу на офсетной машине;

• подача печатных оттисков листопоцатчиком с офсетной машины в бронзировальный агрегат;

• нанесение бронзовой или алюминиевой пудры на печатный оттиск;

• втирание бронзы с помощью растирочных щеток в краску;

• предварительное удаление с печатных отгискоз излишней пудры;

• полировка пудры на оттиске растирочными щетками;

• дальнейшая очистка печатных огтисков от излишней пудры и дополнительное полирование пудры бесконечными ремнями, покрытыми плюшем;

• окончательное удаление с печатных оттисков излишней пудры как с лицевой, так и оборотной стороны плюшевыми валиками;

• подача готовой бронзированной продукции на автоматический сталелеуклалчик.

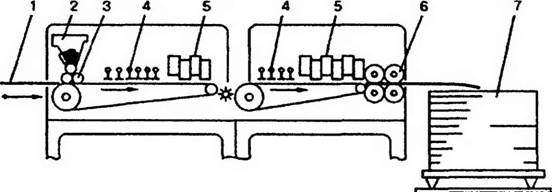

Собственно процесс бронзирования (припудривание бронзовым или алюминиевым порошком) осуществляется на комбинированных (бронзировальных) агрегатах В крупносерийном производстве этикеток и бумажной упаковки бронзирование производят на автоматах, которые подсоединяют к печатным машинам, обеспечивая непрерывное поточное производство (рис. 6.1).

|

Рис. 6.1. Схема бронзировального автомата' 1 — оттиск, 2 — бункер с металлической пудрой; 3 — накатные валики, 4 — растирочные щеп ки. 5 — очистные ремни; 6 — очистные валы, 7 — приемное устройство |

Ьронзировальный автомат состоит из системы проводки оттисков 1У шести исполнительных устройств и высокостапельной приемки готовой продукции. Нанесение металлической пудры на оттиск выполняется пудронакатным устройством, состоящим из бункера 2, дукторного вала и двух накатных валиков 5, обтянутых плюшем. Вгирание пудры и полировка металлизированного слоя производится двумя системами щеток 4, движущимися возвратнопоступательно и перпендикулярно оси движения оттисков. Очистка оттиска и тыльной стороны бумажных листов выполняется бесконечными пудроочистительными ремнями 5, расположенными параллельно щеткам, а на выходе из бронзировальной камеры — очистными валами 6 Вывод продукции осуществляется на приемное устройство 7 (см. рис. 6 1).

Накатные валы, очистительные ремни и валы бронзировального автомата покрыты плюшем, чтобы избежать смазывания оттиска. Степень прижима первой группы растирочных щеток к оттискам постепенно возрасіаст по ходу продвижения оттисков в машине. Для полного удаления металлической пудры с пробельных участков оттисков на плюшевое покрытие второй группы очистительных ремней с помощью форсунок наносится водный раствор глицерина. Работа форсунок автоматизирована, причем периодичность их включения может регулироваться в широких пределах. Растирочные щетки и очистительные ремни периодически промывают авиационным бензином, а полотно транспортера — техническим этиловым спиртом.

На процесс бронзирования оказывают влияние много различных факторов, таких как пригодность сырья, работа и состояние оборудования, технология производства.

Скорость закрепления бронзового оттиска, а также совместимость процесса бронзирования с другими послепечатными операциями определяются свойствами грунтовой краски. Остатки и излишки грунтовки могут повлиять на сам процесс бронзирования и на последующую отделу продукции.

Процесс бронзирования может проводится іакже по следующей схеме. Первым прогоном лист запечатывается любыми красками на любой печатной машине. Крупные участки (более 1 сь ), которые подлежат бронзированию, предварительно запечатываются красками, имитирующими цвет бронзы, для исключения просвечивания цвета бумаги. Если необходимо бронзировать мелкие сложные элементы. то для них запсчатка имитирующими красками не выполняется. Вторым прогоном на необходимые участки на офсетной печатной машине с обычных офсетных форм наносится специальный праймер-лак (по принципу выборочного лакирования) На всю поверхность листа в режиме in line наносится металлизированный по- решок-пудра. Пудра прилипает к элементам с нанесенным лаком, оставшаяся удаляется с листа. Лакирование может производил ься спиртовыми, водными и масляными лаками. При лакировании УФ - лаком рекомендуется предварительно запечатать поверхность оттиска праимерс м на водной основе, а затем производить лакирование.

Пели отпечатанные листы формата А1 разрезались пополам, перед нанесением праймера определяют идентичность изображений по совмещению на двух разрезанных листах. В случае их различия, необходимо изготовление двух печатных форм. Если изображения на разрезанных листах одинаковы, либо печать производилась па формате А2, то праимер наносится с одной формы. Площадь элементов для праймера должна бьпь больше соответствующих им печатных элементов. Треппинг должен составлять не менее 0,1 мм с каждой стороны.

Во время приладки необходимо проконтролировать параметр оптической плотности праймера на белой бумаге. Для этого необходимо через каждые 2 тыс. листов подклэдьшать белые чистые листы, запечатывать и замерять.

Закрепляющее лакирование производится на лакировальной машине в два прогона. При отсутствии такой возможности, второй прогон лака можно производить на офсетной печатной машине с растровым вапом 120 лин/см

Процесс нанесения на оттиски бронзовых и алюминиевых красок аналогичен обычному процессу печати. Бронзовая и алюминиевая краски состоят из специальных паст и разбавителей типа олифы, которые смешиваются между собой перед подачей на офсетную машину. Примерные рецептуры красок (

• бронзовой — 50% бронзовой пасты; 50% разбавителя (олифа);

• алюминиевой — 30°о алюминиевой пасты; 70% разбавителя (олифа).

Бумага, используемая для печати бронзовой и алюминиевой красками, должна иметь гладкость не менее 70 с, лоск не менее 13° Кизера, впитывающую способность не менее 27 с и проклейку' не мсиее 1 мм. При печатании бронзовыми или алюминиевыми красками очень важно правильно отреіулировать печатную машину. Следует обеспечить минимальную подачу воды и уменьшить давление пресса (зазор между контрольными кольцами офсетного и печатного цилиндров — не менее Зг5 мм).

При печатании бронзовыми красками использование биметаллических печатных форм имеет явные преимущества, так как эти формы требуют для увлажнения значительно меньше увлажняющего раствора, чем обычные офсетные (формы, изготовленные на алюминии).

Смешивать бронзовую пасту с разбавителем — олифой и разбавителем Р-51 необходимо за несколько часов до начала работы в расчете на одну, максимально — две смены работы. При более длительном хранении бронза тускнеет, и в процессе печати увеличивается эмульгирование краской увлажняющего раствора. В отличие от бронзовой — алюминиевая краска сохраняется более продолжительное время.

Качество имитации золота и серебра при печатании красками уступает качеству, получаемому при обработке оттисков пудрой, так как частицы металла в бронзовой и алюминиевой краске не лежат на поверхности, а в значительной степени «утоплены» в связующем веществе.

Использование бронзовой и алюминиевой красок имеет и свою положительную сторону — снижается трудоемкость на единицу продукции, так как отпадает надобность в бронзировальном агрегате Печать бронзовой или алюминиевой красками после лакирования заметно ухудшает оттиск, ввиду чего лакировать изделие следует до нанесения краски.

Качество бронзированной продукции и продукции, отпечатанной бронзовой и алюминиевой красками, контролируется отделом технического контроля. К продукции предъявляются определенные требования.

Бронзовая или алюминиевая пудра должна давать на печатных оттисках блестящие плотные изображения, прочно закрепленные и неосыпающиеся. Допускается небольшое запыление (забіюнзирова - ние) фона, не искажающее цвета. На нелакированной продукции возможно незначительное отмарывание порошка, не искажающее рисунка и не обнажающее его бронзированных деталей. Печать бронзовой или алюминиевой красками должна соответствовать пробному печатному оттиску. Необходимо добиваться, чтобы слой краски был равномерно распределен по всему рисунку, хорошо пропечатан, без прорывов и оголения рисунка. Краска должна давать изображение с удовлетворительным блеском, не отмарываться после высыхания.

Бронзовый порошок наносить равномерным слоем минимальной толщины. Укрывистость слоя на печатных элементах — 100% (без просветов, проплешин, и т. п.). Не допускается наличия порошка на пробельных элементах, обороте и торцах листа. Необходимо пальцем проверять закрепление бронзы через каждые 200 листов. Осыпание должно быть минимальным.

Пзлтегы с отбронзированными листами на приемном столе должны иметь ровный сформированный вид, их нужно снабжать ярлыками, на которых указывается порядковый ьомер паллеты, дата, время изготовления.

Все банки с праймером после окончания работы необходимо плотно закрывать крышкой для предотвращения его полимеризации (образования красочной пленки). В противном случае дальнейшее применение будет затруднено Последующее закрепляющее лакирование осуществляется по прошествии не менее 48 часов. Лакируют в соответствии с порядковыми номерами на ярлыках паллет, начиная с наименьшего.

Необходимо соблюдать основные правила техники безопасности на бронзированном агрегате. Перед началом работы надевают спецодежду, застегивают ее, подвязывают рукава, убирают волосы иод косынку или берет. Нельзя работать на бронзировальных машинах без респираторов или марлевых масок.

До начала работы следует проверить исправность машины, смазать трущиеся части, проверить наличие и состояние ограждений. Все замеченные неисправности должны быть тотчас же устранены. Перед началом работы обязательно включить вытяжную вентиляцию и убедиться в исправной ее работе. Перед пуском бронзиро - ватьной машины необходимо убедиться в отсутствии рабочих в опасных зонах машины и дать предупредительный сигн ал о пуске.

Чтобы бронзовая пыль не загрязняла воздух помещения, надо в процессе работы следить за герметичностью установки и исправностью вентиляции и фильтров.

Запрещается на ходу машины смазывать и чистить ее, удалять застрявшие в валиках и щетках листы, заливать маслом или водой фильтры и удалять из них осевшую бронзу. Засыпать бронзовый порошок в бункер следует осторожно, не поднимая высоко совок. Щетки и ремни очищать пылесосом.

Пуск оборудования осуществляется в следующем порядке: включают вентиляцию, пускают бронзировальный агрегат, затем бронзонакатное устройство и офсетную машину. По окончании работы и выключении агрегата тщательно очищают все его части от пыли и пудры, осматривают машину и записывают состояние оборудования в журнал.