ЭНЕРГОСБЕРЕГАЮЩИЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД

ИСПОЛЬЗОВАНИЕ РЕГУЛИРУЕМЫХ АСИНХРОННЫХ ЭЛЕКТРОПРИВОДОВ И СИСТЕМ АВТОМАТИЗАЦИИ В ЭНЕРГОЕМКИХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ

Известно, что главной энергосиловой основой современного производства является электропривод, с помощью которого поступающая электроэнергия преобразуется в механическую и доставляется к рабочему органу. Очевидно, энергоемкость технологического процесса или производственного механизма зависит от особенностей его работы, способов управления потоком электроэнергии, подводимой к двигателю (электромеханическому преобразователю), рабочих характеристик производственного механизма (тахограммы работы, зависимости требуемой мощности на отдельных участках цикла работы, необходимости регулирования скорости, наличия участков с переменной, или изменяющейся, производительностью) и т. д.

Современные технологические процессы и механизмы требуют управления (регулирования) технологических параметров и протекают оптимально (по производственным требованиям и энергопотреблению), если в системе управления имеется возможность воздействия на процесс регулирования производительности, интенсивности, показателей качества.

|

|

Приводной двигатель выбирается по мощности на максимальную производительность. При необходимости регулирования производительности и технологических параметров используются следующие способы управления процессом:

1) при нерегулируемом электроприводе через механическую часть (дросселирование, задвижки, клапаны и др.);

2) при регулируемом электроприводе через систему управления электроприводом, обеспечивающую требуемый вид пускотормозных процессов и регулируемых по скорости режимов.

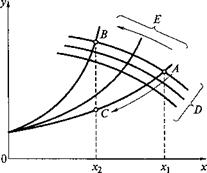

Рис. 1.3. Характеристики взаимодей - Взаимодействие приводной ствия привода и приводной системы машины (привода) и приводи

мой системы можно представить с помощью характеристик, приведенных на рис. 1.3, на котором буквой D отмечено семейство характеристик электропривода при разных скоростях вращения, Е — характеристики нагрузки приводимой системы. По оси х откладываются кинетическая энергия, скорость, расход. Интервал jc,... х2 характеризует производительность, которую можно обеспечить. По оси у откладывают значения потенциальной энергии, противодействующего момента, высоту напора и т. д., т. е. обычно это значение противодействующей нагрузки, которую приводу необходимо преодолеть. Точки пересечения приводной характеристики (из семейства характеристик D) и характеристики нагрузки (из семейства характеристик Е) — это рабочие точки. Производительность привода можно менять либо путем регулирования нагрузки, т. е. за счет механической части, когда при уменьшении производительности с Х до х2 приводимая система переходит из точки А в точку В, что приводит к возрастанию противодействующего момента и, следовательно, к увеличению потребляемой мощности и энергии, либо путем регулирования скорости электропривода, т. е. применением регулируемого электропривода, когда при уменьшении нагрузки с Х до х2 система переходит из точки А в точку С, что снижает противодействующий момент и, следовательно, уменьшает потребляемые мощность и энергию по сравнению с регулированием нагрузкой.

Ясно, что использование регулируемого привода, в частности электропривода, в сочетании с системами технологической автоматики позволяет более гибко, плавно, динамично и, главное, энергетически экономнее воздействовать на производственный процесс, поэтому в настоящее время преобладает и постоянно расширяется тенденция передачи управления технологическим процессом от механической части системе автоматизированного регулируемого электропривода, что позволяет обеспечить наилучшие показатели качества производственного процесса и обеспечить значительное снижение энергопотребления и других ресурсов.

Рассмотрим эту тенденцию на примерах, которые далее будут расширены и дополнены конкретными технико-экономическими показателями, подтверждающими обоснованность внедрения регулируемых асинхронных электроприводов для управления многими производственными механизмами.

Турбомеханизмы. Электроприводы механизмов этого класса (насосы, вентиляторы, компрессоры и др.) потребляют около 25 % всей вырабатываемой электроэнергии. До последнего времени в подавляющем большинстве случаев в качестве привода указанных механизмов использовался нерегулируемый асинхронный двигатель, подключаемый напрямую к номинальному напряжению сети, а для регулирования расхода (подачи) применялось механическое управление через дроссель, заслонку, клапан и др. Применение частотно-регулируемого асинхронного электропривода позволяет решить ряд технологических задач (снизить или полностью ликвидировать гидравлические удары, обеспечить требуемый уровень напора в системе) и одновременно с помощью системы автоматического управления (САУ) скоростью двигателя по поддержанию постоянства напора существенно снизить энергопотребление и расход ресурсов.

Лифты. Механизмы перемещения подавляющего большинства пассажирских лифтов, номинальная скорость которых составляет 0,7... 1 м/с, оборудуются двухскоростными короткозамкнутыми асинхронными двигателями. В начале перемещения (подъема или опускания) высокоскоростная обмотка асинхронного двигателя подключается контакторами к номинальному напряжению сети 380 В, что приводит к возникновению значительных знакопеременных ударных моментов из-за электромагнитных переходных процессов в асинхронной машине. Чтобы в какой-то мере обеспечить требования по ограничению ускорений в период разгона, увеличивают в 8 —10 раз момент инерции электропривода по сравнению с собственным моментом инерции двигателя, присоединяя для этого к лебедке высокоинерционный шкив, т. е. технологически задача решается за счет механической части электропривода. Потери энергии в переходных процессах (при прямом пуске и торможении) линейно зависят от суммарного момента инерции и, следовательно, возрастают при его увеличении [32]. Задача ограничения производной ускорения, или «рывка», на начальном этапе переходного процесса не решается. При подходе к месту остановки асинхронный двигатель при незатухшем поле переключается на низкоскоростную обмотку, чтобы обеспечить режим пониженной скорости. Такое переключение сопровождается значительными ударными переходными моментами двигателя, что оказывает отрицательное влияние на механическую часть электропривода лифта, снижая ее надежность и срок службы. Таким образом, существующая система управления лифтом не удовлетворяет современным технологическим требованиям, а работа его электропривода связана с повышенным электропотреблением.

При использовании для пассажирских лифтов системы «полупроводниковый преобразователь частоты — односкоростной асинхронный короткозамкнутый двигатель» необходимые технологические требования обеспечиваются системой управления электроприводом. В этом случае происходит плавный пуск электропривода с ограничением ускорений и рывков, ликвидируются ударные моменты двигателя, исключается использование добавочного инерционного шкива, снижается момент инерции электропривода, так как его значение у односкоростного двигателя существенно меньше, чем у двухскоростного.

Кроме того, при использовании частотно-регулируемого электропривода удается резко снизить энергопотребление за счет использования так называемого частотного пуска и уменьшения суммарного момента инерции системы.

Подъемные краны. Большинство крановых механизмов (в частности, механизмы подъема) снабжено асинхронными двигателями с фазным ротором. Процесс пуска осуществляется по характеристикам реостатного управления, когда из ротора дискретно выводятся ступени сопротивления. Во многих случаях торможение крана осуществляется за счет использования режима противовключе - ния двигателя. Частые переключения из двигательного в тормозной режим при подходе к заданной точке останова механизма перемещения крана приводят к возникновению максимальных ударных моментов двигателя, ускоренному выходу его из строя и снижению времени безаварийной работы. Режим пониженной скорости обеспечивается введением в ротор сопротивлений, что связано с возрастанием скольжения двигателя и увеличением электрических потерь [32]. Следовательно, применяемая система асинхронного электропривода не решает технологических задач и приводит к повышенному энергопотреблению.

Использование частотно-регулируемого асинхронного электропривода с короткозамкнутым асинхронным двигателем позволяет существенно повысить надежность работы подъемного крана, увеличить период его безаварийной работы и уменьшить электропотребление.

Приведенные примеры и также другие, описанные в различных источниках, иллюстрируют общую тенденцию перехода в широких масштабах к регулируемому асинхронному электроприводу, передачи функций управления технологическим процессом системе управления электроприводом в сочетании с технологической автоматикой, что приводит к удовлетворению возрастающих производственных требований при переходе к регулируемому электроприводу и снижению энергопотребления. Предварительные расчеты показывают, что при широком внедрении час - тотно-регулируемых асинхронных электроприводов можно сэкономить 7... 10 % вырабатываемой электроэнергии [81].